Batterie di grandi dimensioni, costituite da celle ai polimeri di litio o litio-ferro-fosfato (LiFePO4) collegate in serie, ad alta densità di energia e alta potenza di picco, sono solitamente utilizzate in diverse applicazioni, dai veicoli interamente elettrici (EV o BEV) ai veicoli ibridi a benzina/elettricità (HEV e veicoli elettrici ibridi plug-in o PHEV) fino ai sistemi di accumulo di energia (ESS). Si prevede che dal mercato dei veicoli elettrici deriverà una notevole domanda di batterie composte da grandi strutture di celle collegate in serie/parallelo.

Introduzione

Nel 2017 il numero dei veicoli elettrici e ibridi su tutte le strade del mondo ha superato i tre milioni di unità, più del doppio rispetto al 2016, e questo numero è destinato a salire esponenzialmente. Nonostante la crescente domanda di celle ad alta capacità, le batterie hanno mantenuto prezzi piuttosto elevati e rappresentano il componente più costoso di un EV o PHEV, con prezzi solitamente compresi nella fascia dei 10.000 dollari per batterie con un’autonomia di poche centinaia di chilometri. Il costo elevato può essere mitigato dall’uso di celle a basso costo o rigenerate che, tuttavia, hanno maggiori sbilanciamenti di capacità che, a loro volta, riducono l’autonomia, ovvero la distanza percorribile con una singola carica. Anche le celle più costose e di qualità più elevata, se utilizzate ripetutamente, invecchiano, e lo sbilanciamento di capacità tra loro aumenta. Esistono due modi per ottimizzare la capacità di uno stack composto da celle non perfettamente bilanciate: iniziare con batterie più grandi, soluzione non molto economica, o usare il bilanciamento attivo, una nuova tecnica che sta prendendo piede velocemente e consente di utilizzare l’intera capacità del pacco batteria.

Tutte le celle collegate in serie devono essere bilanciate

Le celle in uno stack di batterie sono bilanciate quando tutte hanno lo stesso stato di carica (SoC, State of Charge) che corrisponde alla capacità residua di una singola cella rispetto alla sua capacità massima mentre si carica e si scarica. Ad esempio, una cella da 10 A/h con una capacità residua di 5 A/h ha un SoC del 50%. Per evitare danni o una riduzione della vita utile, tutte le celle della batteria si devono mantenere all’interno di un determinato intervallo di carica. I livelli di SoC minimo e massimo consentiti variano a seconda dell’applicazione. Nelle applicazioni in cui la durata della batteria è di fondamentale importanza, tutte le celle devono operare con uno stato di carica compreso tra un minimo del 20% e un massimo del 100% (stato di piena carica). Le applicazioni che richiedono batterie con un ciclo di vita molto lungo possono limitare il SoC da un minimo del 30% a un massimo del 70%. Questi limiti riguardano in genere i veicoli elettrici e i sistemi di accumulo di energia che usano batterie molto grandi e costose, la cui sostituzione comporterebbe costi elevati. Il compito principale del sistema di gestione della batteria (BMS, Battery Management System) è quello di monitorare con attenzione tutte le celle dello stack e di garantire che nessuna venga caricata o scaricata oltre i limiti di SoC minimo e massimo previsti dall’applicazione.

Nel caso di un gruppo di celle in serie/parallelo, in genere si suppone che le celle collegate in parallelo si bilancino in modo autonomo, ossia che, col passare del tempo, lo stato di carica si stabilizzi automaticamente tra celle collegate in parallelo, purché tra i poli delle celle via sia un percorso conduttivo. È anche lecito ipotizzare che lo stato di carica delle celle collegate in serie tenda a divergere col passare del tempo, a causa di diversi fattori. Si possono verificare variazioni graduali del SoC a seguito di gradienti di temperatura all’interno dello stack o di differenze in termini di impedenza, velocità di auto-scarica o carica tra celle. Sebbene le correnti di carica e scarica dello stack tendano a contenere tali variazioni da cella a cella, la differenza di carica accumulata cresce ininterrottamente, a meno che le celle non vengano periodicamente bilanciate. Le batterie collegate in serie vengono bilanciate principalmente per compensare le variazioni nel SoC tra celle. In genere uno schema di bilanciamento passivo o dissipativo consente di ribilanciare il SoC di uno stack di celle con capacità molto vicine tra loro.

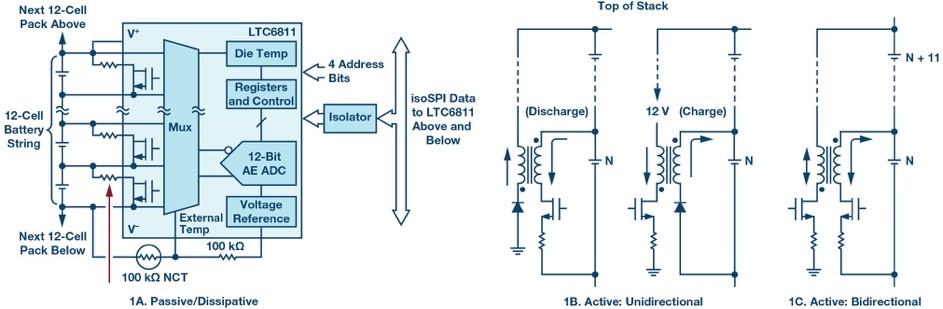

Come si evince dalla figura 1a, il bilanciamento passivo è semplice ed economico, tuttavia è lento, genera calore indesiderato all’interno dello stack e riduce la capacità residua di tutte le celle a quella con lo stato di carica più basso. Il bilanciamento passivo inoltre non è in grado di affrontare in modo efficace eventuali errori SoC a causa di un altro evento comune, lo sbilanciamento di capacità. Tutte le celle perdono capacità mano a mano che invecchiano, il che avviene a velocità diverse per gli stessi motivi per cui lo stato di carica delle celle in serie tende a divergere col tempo. Dato che la corrente dello stack scorre in egual misura da e verso le celle, la capacità dello stack utilizzabile è determinata dalla cella con la capacità minore. Solo metodi di bilanciamento attivo come quelli illustrati nelle figure 1b e 1c possono ridistribuire la carica all’interno dello stack e compensare la capacità persa a causa dello sbilanciamento tra celle.

Lo sbilanciamento tra celle riduce drasticamente l’autonomia

La differenza di capacità o di stato di carica tra celle può ridurre nettamente la capacità dello stack, a meno che le celle vengano bilanciate. Per massimizzare la capacità dello stack occorre che le celle siano bilanciate sia durante la carica che durante la scarica.

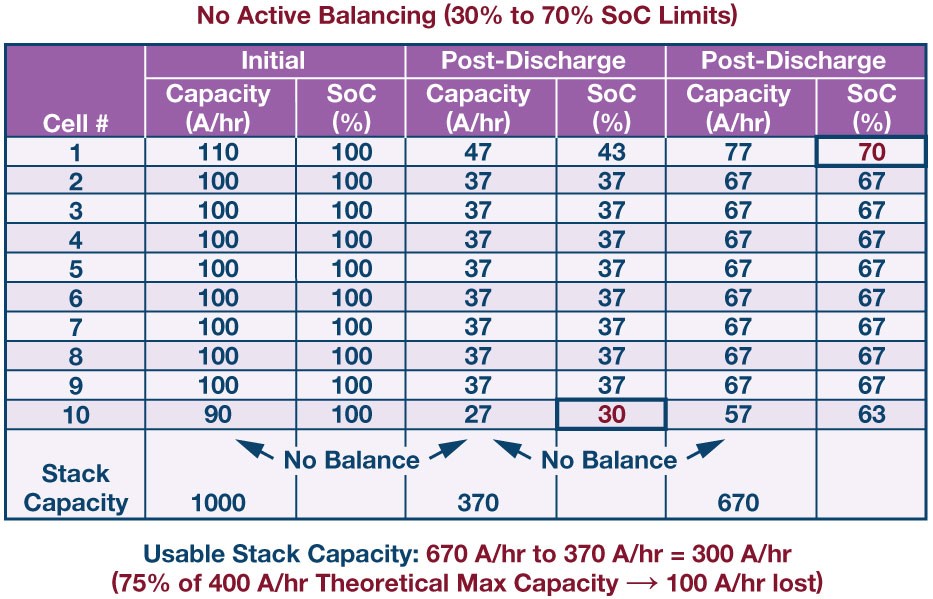

Nell’esempio della figura 2, lo stack formato da 10 celle da 100 A/h (nominali), con una discrepanza di ±10% tra la cella con la capacità minima e quella con la massima, viene caricato e scaricato fino ai limiti SoC previsti. Se tali limiti sono compresi tra il 30% e il 70% e il bilanciamento non viene eseguito, la capacità dello stack, utilizzabile dopo un ciclo di carica/scarica completo, rispetto alla capacità utilizzabile teorica delle celle, viene ridotta del 25%.

In teoria il bilanciamento passivo potrebbe equilibrare il SoC di ogni cella durante la fase di carica dello stack, però non potrebbe evitare che la cella 10 raggiunga, prima delle altre, il 30% di carica durante la fase di scarica. Nonostante il bilanciamento passivo durante la carica dello stack, gran parte della capacità viene persa (non è utilizzabile) durante la scarica. Solo una soluzione di bilanciamento attivo può ripristinare la capacità, durante la scarica dello stack, ridistribuendo la carica dalle celle con un SoC elevato alle celle con un SoC basso.

Figura 2: esempio di perdita di capacità dello stack a causa dello sbilanciamento di capacità tra celle.

Nella figura 3 si vede come un bilanciamento attivo ideale consenta di ripristinare totalmente la capacità perduta a causa della differenza di capacità tra celle. Nello stato stazionario, quando il 70% di piena carica dello stack è in diminuzione, la carica accumulata deve essere presa dalla cella 1 (con la capacità maggiore) e trasferita alla cella 10 (con la capacità minore); in caso contrario la cella 10 raggiunge il SoC minimo del 30% prima delle altre celle e la fase di scarica dello stack viene interrotta per evitare un’ulteriore riduzione del ciclo di vita. Allo stesso modo la carica deve essere tolta dalla cella 10 e ridistribuita alla cella 1 nella fase di carica, altrimenti la cella 10 raggiunge il SoC massimo del 70% per prima e il ciclo di carica viene interrotto. A un certo punto del ciclo di vita dello stack, le variazioni nell’invecchiamento delle celle provocano inevitabilmente una differenza di capacità tra celle. Solo il bilanciamento attivo può garantire un ripristino della capacità attraverso la ridistribuzione della carica dalle celle con un SoC elevato alle celle con un SoC basso. Per avere sempre la capacità massima durante il ciclo di vita dello stack, la soluzione di bilanciamento deve essere in grado di caricare e scaricare le singole celle per mantenere uno stato di carica bilanciato in tutto lo stack.

Il bilanciamento bidirezionale ad alta efficienza garantisce il massimo ripristino della capacità

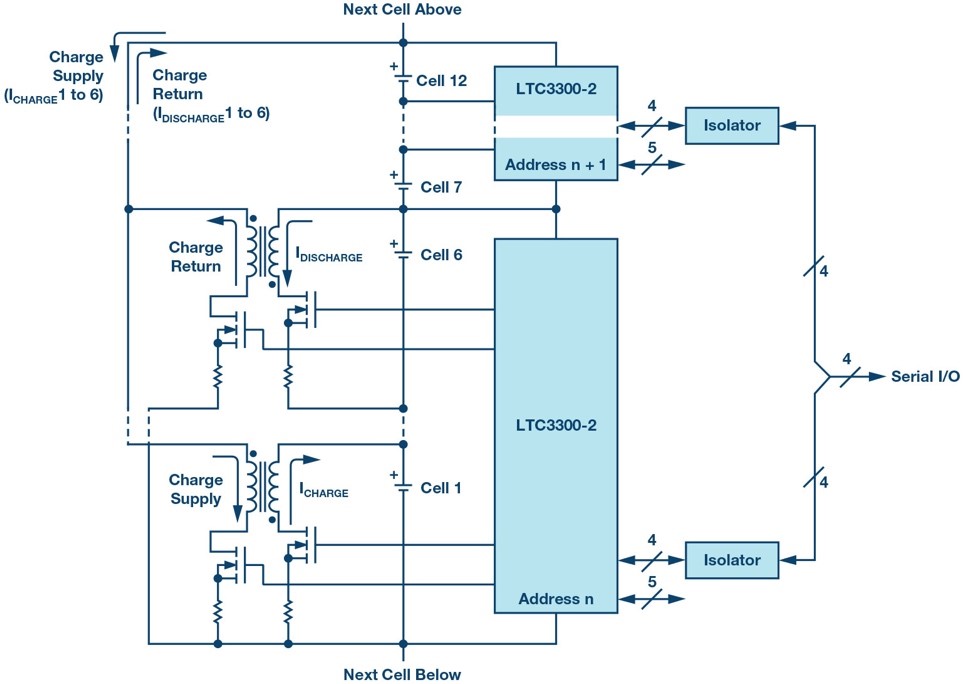

L’LTC3300-2 (figura 4) è un prodotto nuovo, appositamente progettato per soddisfare le esigenze di bilanciamento attivo a prestazioni elevate. Questo bilanciatore attivo bidirezionale ad alta efficienza è un componente fondamentale del BMS a prestazioni elevate. Ogni circuito integrato è in grado di bilanciare contemporaneamente fino a sei celle agli ioni di litio o LiFePO4 collegate in serie.

Il SoC viene bilanciato ridistribuendo la carica tra una cella selezionata e un sotto-stack di 12 o più celle adiacenti. Le decisioni e gli algoritmi necessari vengono gestiti da un dispositivo di monitoraggio e un processore di sistema che controlla l’LTC3300-2. Per scaricare la cella, la carica viene ridistribuita da una cella selezionata a un gruppo di 12 o più celle adiacenti. Allo stesso modo, per caricare la cella, la carica viene trasferita a una cella selezionata da un gruppo di 12 o più celle adiacenti. Tutti i bilanciatori possono operare contemporaneamente, in entrambe le direzioni, così da ridurre al minimo il tempo di bilanciamento dello stack. L’LTC3300-2 è dotato di una porta seriale compatibile SPI. I dispositivi possono essere collegati in parallelo mediante isolatori digitali. Più dispositivi vengono identificati in modo univoco con un indirizzo determinato dai pin da A0 ad A4. Sull’LTC3300-2 i quattro pin comprendono le interfacce seriali CSBI, SCKI, SDI e SDO. I pin SDO e SDI possono essere eventualmente collegati tra loro in modo da formare un’unica porta bidirezionale. I cinque pin da A0 ad A4 impostano l’indirizzo. Tutti i pin associati alla comunicazione seriale sono in modalità di tensione, con livelli di tensione riferiti agli alimentatori VREG e V.

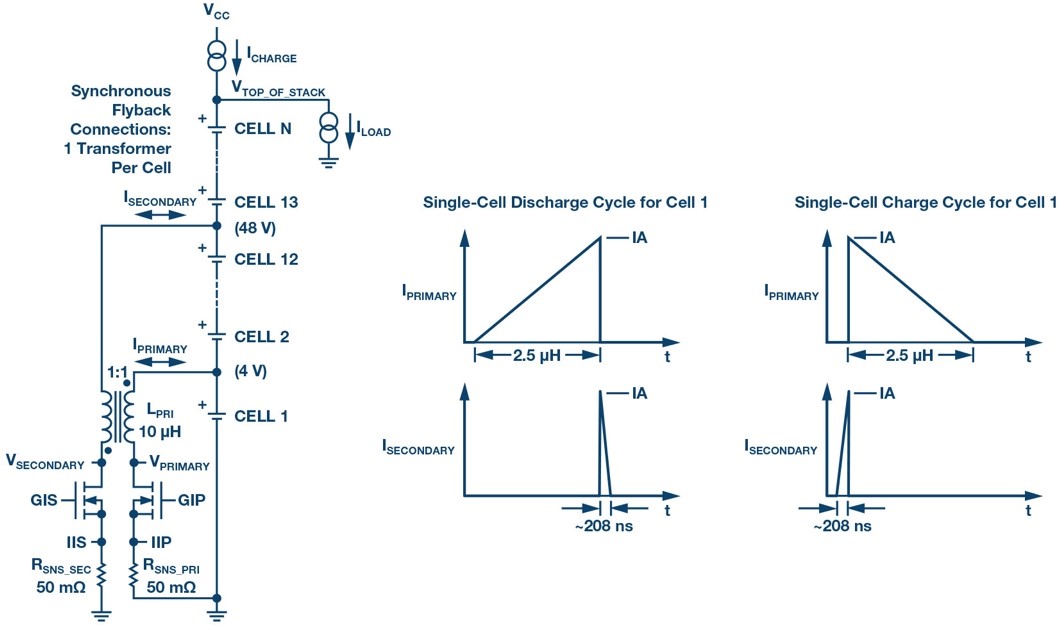

Ogni bilanciatore dell’LTC3300-2 usa uno stadio di potenza flyback sincrono, in modalità boundary, non isolato, per caricare e scaricare con la massima efficienza ogni singola cella. Ognuno dei sei bilanciatori necessita di un suo trasformatore. Il primario di ogni trasformatore è collegato alla cella da bilanciare, mentre il secondario è collegato alle 12 o più celle adiacenti, compresa quella da bilanciare. Il numero di celle sul secondario è limitato solo dalla tensione di scarica dei componenti esterni. Le correnti di carica e scarica delle celle sono programmate da resistenze di sense esterne su valori che possono essere superiori a 10A, in base agli switch e ai trasformatori esterni selezionati. L’alta efficienza si ottiene attraverso il funzionamento sincrono e la scelta di componenti adeguati. I singoli bilanciatori vengono attivati dal processore del BMS e rimangono operativi finché il BMS interrompe il bilanciamento o viene rilevata un’anomalia.

L’efficienza del bilanciatore è importante

Uno dei principali problemi per uno stack di batterie è il calore. Le temperature elevate riducono velocemente il ciclo di vita e le prestazioni della batteria. Purtroppo nei sistemi di batterie a corrente elevata anche le correnti di bilanciamento devono essere alte per poter prolungare la durata e caricare rapidamente il pacco. Un bilanciatore poco efficiente genera calore indesiderato all’interno della batteria: questo problema può essere risolto riducendo il numero di bilanciatori che possono funzionare contemporaneamente o adottando costosi metodi di dissipazione termica.

Come si evince dalla figura 5, l’LTC3300-2 raggiunge un’efficienza >90% nelle fasi di carica e scarica, per cui la corrente di bilanciamento viene più che raddoppiata rispetto a una soluzione con un’efficienza dell’80%, a parità di dissipazione di potenza del bilanciatore. Inoltre un rendimento maggiore comporta una redistribuzione migliore della carica che, a sua volta, comporta un ripristino più efficiente della capacità e una carica più veloce.

Conclusioni

Nuove applicazioni, tra cui veicoli elettrici (EV), veicoli ibridi plug-in (PHEV) e sistemi di accumulo di energia (ESS), sono in rapida crescita. Le aspettative dei consumatori in materia di lunghi cicli di vita delle batterie e funzionamento affidabile, senza cali delle prestazioni, rimangono invariate. Ci si aspetta che le automobili, che siano alimentate a batteria o a benzina, debbano funzionare per più di cinque anni senza mostrare il minimo degrado delle prestazioni. Nel caso dei veicoli EV o PHEV, le performance corrispondono alla distanza percorribile con alimentazione a batteria. I fornitori di questi veicoli devono offrire, oltre a batterie con prestazioni elevate, una garanzia pluriennale che copra un range minimo per rimanere concorrenziali. Mentre il numero e l’età dei veicoli elettrici continuano ad aumentare, l’invecchiamento irregolare delle celle nel pacco batterie sta diventando un problema cronico e la causa principale della riduzione della vita utile delle batterie. La durata di una batteria collegata in serie è sempre limitata dalla cella con la capacità più bassa dello stack. Basta una sola cella debole per compromettere l’intera batteria. Per un concessionario risulta molto costoso sostituire o rigenerare una batteria in garanzia con un’autonomia insufficiente. Per evitare tutto ciò si possono utilizzare batterie più grandi e costose, oppure si può optare per un bilanciatore attivo a prestazioni elevate, come l’LTC3300-2, per compensare la perdita di capacità dovuta a un invecchiamento disomogeneo delle celle. Grazie all’LTC3300-2 uno stack di celle con capacità sbilanciata ha quasi la stessa durata di uno stack di celle perfettamente accoppiate e con la stessa capacità media.