I dispositivi realizzati in tecnologia MEMS, in particolare i sensori, sono entrati ormai a far parte della nostra vita di tutti i giorni: autoveicoli, dispositivi mobili, indossabili, smartwatch, dispositivi per il fitness, elettromedicali, sono solo alcune delle applicazioni in cui questa tecnologia ha trovato largo impiego. Le sfide future che questi sensori e dispositivi dovranno affrontare riguardano soprattutto il packaging, con requisiti sempre più stringenti in termini di spessore e dimensioni imposti dal mercato.

Introduzione

La tecnologia MEMS si è ormai infiltrata profondamente nella nostra attività quotidiana, con diversi tipi di sensori e dispositivi utilizzati in applicazioni che spaziano dagli autoveicoli agli smartphone. Le applicazioni, già di per sè eterogenee, si stanno differenziando sempre più tra loro, ognuna caratterizzata da propri requisiti e specifiche funzionali riguardanti il tipo di sensore utilizzato (sia esso un barometro, un sensore di gas, di umidità, o altro ancora). Con il progressivo passaggio dell'utilizzo della tecnologia MEMS dalle applicazioni nel settore automotive a quelle nei settori consumer e mobile, è nata l'esigenza di trovare delle soluzioni alternative per il packaging, più efficienti dal punto di vista economico e in grado di soddisfare le esigenze dei clienti. Alcuni materiali specifici sono stati sviluppati grazie alla fattiva collaborazione tra i produttori di dispositivi MEMS e i fornitori di materie prime, con l'obiettivo di creare delle soluzioni in grado di ridurre le dimensioni mantenendosi comunque vantaggiose sul piano economico. Tra queste nuove soluzioni, possiamo sicuramente citare i materiali realizzati con il processo die attach e quelli realizzati con il mold compound.

Il die attach

Con questo termine si intende il processo che permette di realizzare un layer ottenuto fisicamente attaccando un chip (il die) a un substrato, package, oppure a un altro die. Il layer realizzato con il processo die attach (noto anche con il termine die bonding) possiede due proprietà fondamentali:

- migliora il fissaggio di tipo meccanico tra il die (la piastrina su cui è realizzato il circuito elettronico) e il substrato sottostante;

- permette una migliore dissipazione del calore generato sul die.

Questo tipo di processo è fondamentale per le applicazioni di elevata potenza, in cui la densità di calore generata è particolarmente elevata. Affinchè il die attach possa essere realizzato con successo, occorre che:

- esso offra una migliore conduttività termica, in grado di dissipare il calore generato dal die;

- tra il die (chip) e il substrato vi sia un contatto perfetto, senza alcuno spazio vuoto;

- il collegamento tra le due parti venga eseguito con molta attenzione, in modo tale da non distruggere il die o il chip;

- il collegamento tra le due parti sia in grado di sopportare temperature anche molto elevate, senza subire alcun degrado.

Esistono diverse tecniche con cui realizzare il die attach:

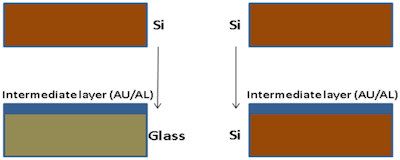

- composti eutettici: in questo caso si utilizza uno strato intermedio composto da solitamente da una lega di oro e alluminio con caratteristiche eutettiche. Con ciò si intende dire che il composto ha un punto di fusione più basso di quello delle singole sostanze che lo compongono. Si consideri l’esempio illustrato in Figura 1: la lega eutettica (Au/Al) ha un punto di fusione di circa 360 °C, inferiore sia a quello dell’oro (1640 °C) che dell’alluminio (660,3 °C). Inoltre, esso risulta anche inferioreche al punto di fusione del silicio (1414 °C) e del vetro (1600 °C). Può quindi essere utilizzato per collegare un die a un substrato di silicio oppure di vetro;

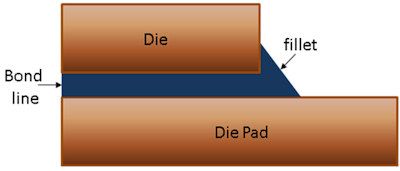

- resine epossidiche: in questo caso il collegamento viene realizzato utilizzando delle speciali colle epossidiche. Una goccia di resina viene posta sul substrato, dopodichè si fissa il die e si sottopone il sistema ad elevate temperature affinchè la resina epossidica possa agire (Figura 2). Le resine epossidiche presentano un buon isolamento elettrico, e hanno una scarsa conduttività termica. Per migliorarne la conduttività elettrica, le resine vengono arricchite con l’aggiunta di oro o argento;

- solder attach: si tratta sicuramente della tecnica preferibile per realizzare il die attach, essenzialmente per la migliore conduttività termica del materiale saldante. In questo caso la lega saldante viene stesa sia sul die che sul substrato, e successivamente i componenti vengono posizionati e fissati tramite flussaggio e saldatura a caldo. Questa tecnica permette di ottenere una buona resistenza meccanica, ed elevate conducibilità termica ed elettrica.

Il mold compound

Questa tecnica consiste nell’incapsulare (solitamente tramite l’utilizzo di particolari materie plastiche) diversi tipi di componenti elettronici, come ad esempio: condensatori, transistor, microprocessori, e memorie. I composti per il mold compound attuali si sono evoluti a tal punto da includere fino a venti diverse materie prime e diversi stadi di fabbricazione. Possiamo comunque affermare che un mold compound contiene almeno cinque diverse tipologie di materie prime:

- resine organiche (come le resine epossidiche), facilmente fondibili;

- filler, rappresentati da materiali inorganici non fondibili;

- catalizzatori;

- agenti di rilascio, che consentono alla resina epossidica di fuoriuscire dallo stampo;

- pigmenti o coloranti.

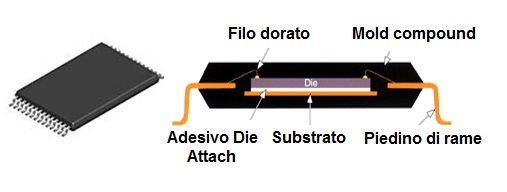

In Figura 3 possiamo osservare, sulla sinistra il package di un moderno componente elettronico al cui interno il die è stato fissato al substrato (come indicato nella figura sulla destra) tramite la tecnica del die attach. Il mold compound è quindi la parte esterna che vediamo quando maneggiamo il componente.

I package per i MEMS

I primi dispositivi a beneficiare di questi processi innovativi sono stati soprattutto i sensori inerziali, ma la nuova tecnologia è stata successivamente estesa a numerose applicazioni nel campo dell'ottica e [...]

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2747 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.

Ottimo articolo Stefano. Mi chiedevo se esistano gia’ degli shield (tipo evaluation kit o similari) per Raspberry e iniziare a giocare un po’ con questi sensori. Immagino cmq che se ci sono, siano sufficientemente costosi…

Ciao Riccardo, ti ringrazio per i complimenti all’articolo. Non so se in commercio esistano degli shield o kit appositi per iniziare a lavorare con l’IoT design. So che esistono alcuni kit per lo sviluppo con Raspberry Pi in ambito IoT, ma sono più che altro rivolti all’applicazione finale, non tanto al singolo componente. Uno di questi è ad esempio il Microsoft Azure IoT Starter Kit che permette di sviluppare applicazioni IoT collegandosi alla piattafroma Azure di Microsoft con Windows 10 IoT e Raspberry Pi 2 o 3. Ne esistono comunque altre più o meno simili.

Ciao Stefano,

grazie delle info. Ho visto usare Azure per lavori di machine learning, ma non sapevo avesse anche un parte dedicata all’IoT. Non sono molto avvezzo al cloud ed evito solitamente soluzioni di quel tipo. In realta’ la mia era una domanda piu’ orientata a capire se esistessero gia’ degli shield con su sensori MEMS, quindi non all’IoT generico.