Oggetto di questo nuovo appuntamento con la rubrica Firmware Reload sarà la progettazione dei convertitori DC/DC. Si riducono sempre di più le tensioni di alimentazione dei sistemi elettronici a semiconduttori e le dimensioni degli apparati consumer, tuttavia, aumentano le esigenze di migliore efficienza energetica e compatibilità con l’ambiente. Questi elementi inscindibili dettano le regole per la progettazione dei moderni convertitori DC/DC.

La progettazione di uno stadio convertitore di alimentazione rappresenta un tema sempre attuale per un designer di circuiti elettronici. Questo argomento, infatti, anche se più volte affrontato, rimane sempre una grande sfida per un progettista in quanto le condizioni di utilizzo e le tecnologie disponibili sul mercato mutano continuamente, rendendo questa materia sempre affascinante. Un passo avanti molto importante nella progettazione dei convertitori è senz’altro dovuto all’introduzione della normativa EMC negli anni Novanta. Fino ad allora, infatti, qualunque generatore di onda quadra connesso a un induttore e ad un diodo, consentiva di ottenere una semplice conversione di tensione da un livello a un altro senza grandi traumi.

Con l’avvento delle direttive CEE che governano temi come compatibilità elettromagnetica, sicurezza all’esercizio ed efficienza energetica, progettare un convertitore DC/DC degno di tale nome non è più una passeggiata. Un altro delicato problema da affrontare è quello della continua riduzione delle dimensioni degli apparati elettronici, dovuto sia all’avanzare delle tecnologie sia alle esigenze di un mercato sempre più competitivo in termini di prestazioni funzionali ed estetiche. I costruttori di silicio hanno spinto le dimensioni dei chip all’inverosimile e oggi si lavora con profondità di canale dei transitor MOSFET di pochi nanometri: ne consegue che i circuiti elettronici tollerano tensioni di alimentazione sempre più basse. Laddove erano richiesti 15 volt per alimentare un operazionale oppure un circuito CMOS, oggi bastano 1.8 o al massimo 3 volt, e poi c’è il problema della migrazione da una tecnologia all’altra che vede in questo momento sul mercato, contemporaneamente presenti, componenti di nuova, recente e vecchia generazione con il risultato che spesso il circuito da alimentare necessita di due o più tensioni per potersi adattare ai vari dispositivi impiegati.

LE CONFIGURAZIONI CIRCUITALI

La progettazione di un modulo DC/DC in termini analitici segue le regole classiche di impostazione più volte illustrate e discusse nella bibliografia specializzata e nei vari application notes dei costruttori (vedi riferimenti bibliografici in fondo all’articolo). Esistono oggi anche molti strumenti di ausilio per il progettista, che consentono di affrontare il tema con l’aiuto del PC. Tuttavia, nei vari anni in cui mi sono occupato di progettazione (almeno 40, ormai) non mi è mai riuscito di utilizzare due volte lo stesso circuito. Ogni volta, infatti, si presenta un’esigenza diversa e ogni volta devo ricominciare dall'inizio. Ma vediamo quali sono i capisaldi e quali i possibili scenari di soluzione. Il nostro sforzo deve essere orientato alla ricerca del componente che meglio si adatta alla nostra esigenza: se non seguiamo un flow chart di approccio al problema, corriamo il rischio di rimanere disorientati davanti allo scenario immenso di soluzioni possibili.

L’AMBIENTE DI UTILIZZO

Innanzitutto, definiamo l’ambiente di utilizzo; la nostra applicazione si può collocare in uno dei seguenti ambiti: aerospaziale, medicale, automobilistico, militare, industriale, commerciale, telecomunicazioni, etc. Un’accurata definizione dell’ambiente ci aiuta a restringere le ricerche del componente più adatto. Inquadrato quello, abbiamo già effettuato una prima selezione in base alla temperatura di esercizio e ci appare più chiaro anche lo scenario relativo alle normative di riferimento alle quali attenerci e, almeno per quanto riguarda EMC e Rhos, abbiamo già un’idea della maggiore o minore complessità circuitale dovuta per esempio alla necessità di filtri e alle precauzioni costruttive.

LE CARATTERISTICHE INPUT-OUTPUT

Nel passo successivo dobbiamo individuare le caratteristiche di entrata e uscita del nostro convertitore. Indichiamo chiaramente il range di tensione all’ingresso, considerando opportunamente la tolleranza dettata dall’ambiente di utilizzo, ad esempio, se il DC/DC è alimentato da batteria oppure da un pre-stadio alimentatore, e la potenza da convertire in gioco. Esistono soluzioni per tutte le tasche, da pochi milliwatt a centinaia di watt; fortunatamente il termine DC/DC converter lascia spazio a diverse possibili ipotesi. Definiamo, quindi, le caratteristiche di uscita in termini di tensione, corrente e stabilità della regolazione richiesta sul range di temperatura di esercizio atteso. A questo punto occorre sapere se deve essere isolato l’ingresso dall’uscita e quale isolamento è richiesto.

Questo fattore, in particolare, cambia notevolmente l’impostazione del progetto in quanto ci indica se dobbiamo impiegare un trasformatore oppure un induttore nel nostro circuito. Le versioni isolate di DC/DC pongono problemi più severi di progettazione, soprattutto per quanto riguarda l’efficienza di conversione e la problematica di emissione EMC. Un altro parametro di fondamentale importanza è il numero di uscite e il valore di tensione in entrata e in uscita. Tensioni molto basse, sia in entrata sia in uscita, creano subito problemi di efficienza di conversione in quanto le cadute di tensione sugli elementi dissipativi diventano confrontabili con le tensioni di esercizio. In questo caso bisogna impiegare componenti costosi oppure ricorrere all’impiego di più elementi in parallelo per limitare la caduta di tensione e la dissipazione. Occorre poi fare attenzione alle tensioni elevate in uscita: già al di sopra di 48 volt le cose diventano più complicate per la scarsa disponibilità di diodi schottky capaci di lavorare a tensioni così elevate.

LA FREQUENZA DI SWITCHING

A questo punto il cerchio si stringe, abbiamo chiaramente individuato ambiente, temperatura operativa, normative di riferimento, caratteristiche di entrata/uscita, potenza, stabilità di regolazione, numero di uscite, eventuale isolamento Input/Output. Con tutti questi elementi in mente, possiamo finalmente affrontare la configurazione circuitale. Cominciamo a tagliare un pò di rami secchi per sfrondare le possibili ipotesi, che sono ancora numerose. La prima distinzione, isolato/non isolato, come abbiamo visto, comporta l’impiego di un trasformatore (volendo, per basse potenze si possono usare anche soluzioni con isolamento a condensatore) con alcuni pro e contro. Infatti, un trasformatore consente facilmente l’utilizzo di più uscite e consente anche di prescindere dalla tensione di alimentazione del chip, che sarà ricavata da un avvolgimento supplementare.

Tuttavia, essa presenta problemi legati alla costruzione, efficienza, schermatura, induttanza dispersa, etc. La soluzione non isolata, affrontabile più facilmente con un solo induttore, presenta però il problema dell’alimentazione del controller, la quale deve essere necessariamente adeguata a quella della tensione di entrata disponibile. In altre parole, se il controller non sopporta più di 12 volt sulla sua VCC, non possiamo utilizzarlo per realizzare uno step down da 24 a 5 volt, cosa possibile, invece, nella soluzione a trasformatore. Altro punto di fondamentale importanza è la frequenza di commutazione del controller. Oggi in commercio esistono soluzioni che prevedono frequenze di switching elevatissime, fino a 1 MHz, ma a queste frequenze le perdite per commutazione dei semiconduttori diventano insostenibili e allora meglio limitare queste frequenze alle soluzioni embedded, dove, cioè, all’esterno del chip non sono richiesti organi di commutazione ma solo gli elementi di filtro del PWM. Come si vede, volendo fare le cose per bene, lo scenario è più complesso di quanto si possa immaginare.

L’EFFICIENZA DI COMMUTAZIONE

I nostri lettori sono sicuramente abituati ai termini come Step UP & Step Down, che sono le configurazioni classiche per individuare il DC/DC in salita o in discesa. Per questi tipi di configurazione il progetto del convertitore si limita al calcolo di soli 3 elementi: induttore, condensatore di filtro e scelta del diodo di recupero. Analiticamente parlando, il calcolo può essere effettuato e/o assistito tramite uno dei vari strumenti CAE o una delle application notes citate in fondo all’articolo. Il mio apporto progettuale in questo articolo vuole essere di tipo pragmatico e pertanto punterò l’attenzione sull’efficienza di commutazione e sulla corretta scelta dei componenti. Infatti, una volta calcolato che il nostro induttore deve avere, per esempio, un’induttanza di 22 uH, il condensatore di filtro di 47 uF e il diodo 40 V e 5 A, cominciano i problemi di efficienza, i quali, se trascurati, mandano il nostro progetto in fumo. Bisogna, infatti, tenere presente che salendo in frequenza compaiono elementi circuitali parassitari indicati dal CAD ma che vanno affrontati e risolti direttamente in campo.

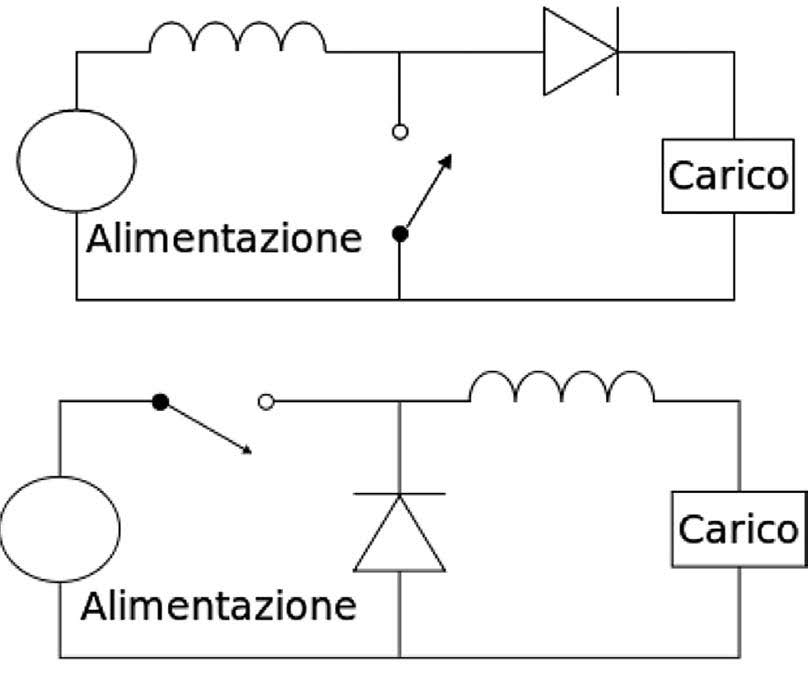

Dal corretto dimensionamento delle piste dello stampato a un’adeguata dissipazione del diodo di recupero, il corretto sbroglio delle piste è di fondamentale importanza. Per ottenere una bassa emissione EMI e una regolazione efficiente, utilizzate condensatori elettrolitici a bassa ESR e, se il costo lo rende possibile, a elettrolitico organico. Preferite il collegamento di più condensatori elettrolitici in parallelo al posto di uno di valore equivalente. Ridondate sul valore di tensione dei condensatori elettrolitici a beneficio della ESR ed anche sulla corrente e frequenza di commutazione massima ammissibile nell’induttore. Preferite induttori schermati ed evitate di lasciare aree metalliche floating sia sul circuito stampato sia su eventuali dissipatori. Evitiamo lunghi giri di piste sullo stampato e montiamo i condensatori di disaccoppiamento quanto più possibile vicino ai pin del controller, se questo ha un pad di GND non dimentichiamo di collegarlo a massa. Utilizziamo uno o più condensatori ceramici di disaccoppiamento con valori adeguati alle basse e alte frequenze. Invece del solito 100 nF, cominciamo a utilizzare gruppi da 1 nF, 10 nF, 100 nF, etc., secondo le necessità e il tipo di rumore da combattere. Ricordiamo che i fronti di commutazione sono ricchi di armoniche e sono la causa principale di irradiazione indesiderata. Esistono varie tecniche per rallentare un fronte oppure attenuarne l’overshoot (Figura 1).

Figura 1: circuito step down (in alto) e circuito step up (in basso). Nel circuito step up la tensione in uscita è presente anche se il commutatore non lavora

LA CONFIGURAZIONE BUCK-BOOST

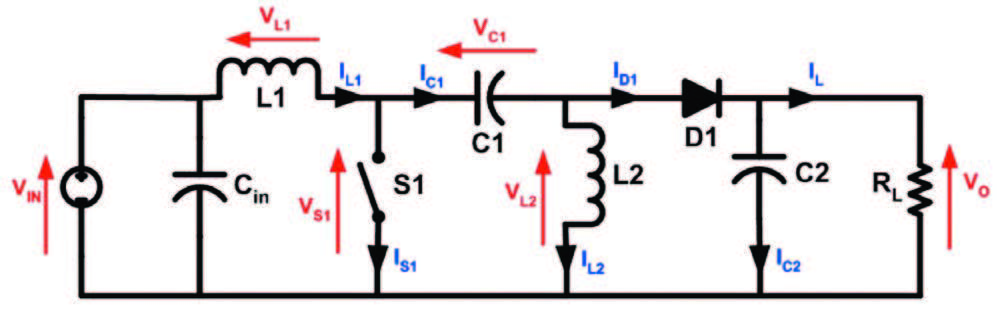

Oltre alle configurazioni step up e step down, note anche rispettivamente come boost e buck, negli ultimi anni si sono imposte, soprattutto per il settore automotive, configurazioni ibride denominate, appunto, BUCK-BOOST. In questo tipo di circuito la tensione di uscita si mantiene costantemente regolata per valori di ingresso maggiori, minori o uguali a questa. Questi tipi di circuiti, infatti, consentono di lavorare con ingresso da batteria anche nelle peggiori condizioni di carica (8-16 volt), garantendo in uscita 12 V regolati. Applicazioni tipiche di questi circuiti sono rappresentate, ad esempio, dall'LM5118 di National Semiconductor, a differenza della configurazione SEPIC, che richiede un doppio circuito di commutazione, con problematiche maggiori di progettazione di emissione EMC. In particolare, segnalo che per la progettazione dei circuiti DC/DC, National mette a disposizione un potente strumento di aiuto: WEBENCH Power Design [6].

Figura 2: regolatore SEPIC

IL REGOLATORE LINEARE

Per concludere, ricordiamo che rientrano nella categoria dei DC/DC anche i convertitori lineari a tre terminali, come la serie 78XX o 79XX e tutti gli innumerevoli concorrenti e derivati. Ovviamente, la soluzione lineare presenta minori problemi di progettazione in quanto non genera disturbi ma rimane perdente sotto il profilo dell’efficienza di conversione. Quindi è bene limitarla alla gestione di ridotte potenze ed evitare sempre elevate cadute di tensione tra entrata e uscita. Infatti, anche se un 7805 può lavorare bene fino a 35 volt di ingresso, è assolutamente sconveniente utilizzarlo oltre la sua dissipazione intrinseca (600-7000 mW), oltre la quale è richiesto l’impiego di ingombranti dissipatori. Non a caso si sono diffusi i dispositivi LDO (Low Drop Out) proprio perché, garantendo una caduta di tensione tra ingresso e uscita, si mantiene bassa anche la sua dissipazione. Conviene, quindi, limitarne l’uso alle conversioni tra 5 e 3.3 V oppure tra 3.3 e 1.8 V, e quando le correnti in gioco non superano i 100 mA. Ancora, il loro uso può essere giustificato nel caso di alimentatori multi uscite, dove il trasformatore o induttore provvede alla generazione della tensione principale e il regolatore lineare si occupa delle uscite secondarie a bassa corrente. Vi segnalo che Texas Instruments mette a disposizione un pacchetto per la progettazione dei convertitori DC/DC [7], ovviamente basato sui dispositivi prodotti dalla casa.

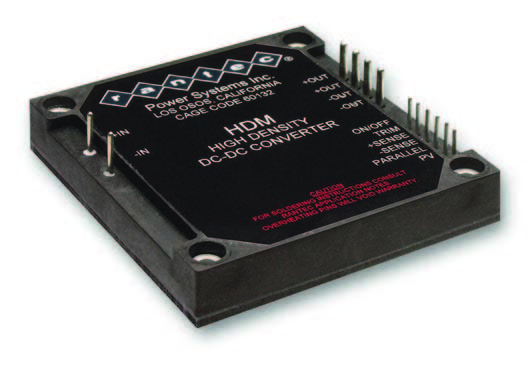

Figura 3: Un DC/DC converter integrato della TDK

SOLUZIONI INDUCTORLESS

Per modeste potenze in gioco, limitate a pochi milliwatt, è possibile utilizzare circuiti cosiddetti charge pump che utilizzano la corrente commutata attraverso un condensatore per convertire la tensione da un valore a un altro. Questa configurazione ha il vantaggio di non utilizzare componenti magnetici, quindi intrinsecamente non è causa di emissioni elettromagnetiche, ma comunque la elevata frequenza di commutazione induce nel circuito una certa quantità di noise. Configurazioni circuitali tipiche per questa categoria di convertitori sono il buck, il boost, l’inverter, il duplicatore e la soluzione ibrida buck-boost. Linear Technology (Analog Devices) mette a disposizione un portafoglio davvero vasto di soluzioni di questo tipo (vedi [8]).

Figura 4: DC/DC converter integrato da 100 W

BATTERY MANAGEMENT

Un discorso a parte meritano i dispositivi dedicati alla gestione delle batterie. Le applicazioni sono infinite, basti pensare alla possibile distinzione tra due grandi categorie di prodotti: i circuiti caricabatterie e i circuiti che impiegano una batteria per generare le tensioni di servizio sull’applicazione elettronica (settore consumer). Alla prima categoria appartengono tutti i dispositivi solitamente connessi alla rete AC oppure alla presa dell’accendino in auto o ancora alla porta USB del PC, e consentono di ricaricare la batteria del nostro apparato. Le soluzioni prevedono dalla batteria litio da pochi milliampère a quelle per auto da decine di ampère, da 1.5 a 48 volt: uno scenario davvero vasto. Alla seconda categoria appartengono i convertitori DC/DC cosiddetti "strizzabatterie" (battery squeezer), circuiti in grado di funzionare con tensioni bassissime di ingresso, anche meno di 1 volt, e di generare le tensioni di servizio per le utenze, come lettori MP3, macchine fotografiche digitali, apparecchi di telefonia mobile, etc., dove quindi l’efficienza di conversione svolge un ruolo importantissimo. Anche in questo caso Linear Technology (Analog Devices) propone un repertorio interessantissimo di componenti, documentazione tecnica, application notes e ausili CAD/CAE, come LT Power CAD [8].

L’articolo non tratta la progettazione, fa solo una panoramica dei diversi convertitori e poco più 🙁