Affinché un sistema elettronico sia certificato, è necessario il rispetto, in fase di progettazione, di numerose normative. Ecco un esempio pratico di progettazione per un sistema di alimentazione per LED.

L’affermazione di svariate nuove tecnologie, considerazioni economiche sempre più stringenti e tempi di sviluppo ridottissimi per un mercato che procede a velocità vertiginose hanno profondamente cambiato il lavoro del progettista elettronico. Lo scopo di questo articolo è quello di introdurre un ulteriore importante agente: il rispetto delle normative necessarie per l’ottenimento delle certificazioni. E’ ampiamente noto, infatti, che qualunque apparecchiatura elettronica destinata ad essere immessa sul mercato deve rispondere, oltre alle caratteristiche dichiarate, anche a requisiti imposti da determinati standard. Tali imposizioni, necessarie per motivi di sicurezza, inquinamento elettromagnetico e altro ancora, non possono risolversi con semplici autocertificazioni o indicazioni generiche. Di fatto occorre sottoporre l’apparecchiatura stessa a ben precise prove e test, eseguite presso appositi Enti, in grado di certificare l’adeguamento alle normative interessate. L’importanza di queste ultime, considerati i tempi ed i costi di questa ulteriore procedura, sta diventando fondamentale nel processo di sviluppo di un’apparecchiatura elettronica. Esula dagli scopi delle seguenti pagine dare una trattazione completa anche di un solo settore dell’immenso impianto normativo che concerne la progettazione, nondimeno è mia intenzione fornire un punto di partenza per un approccio progettuale diverso e sicuramente più attuale.

CONSIDERAZIONI GENERALI

L’esempio di applicazione che sarà presentato è un convertitore per alimentazione di LED. L’enorme popolarità dei dispositivi allo stato solido per illuminazione è ormai un fatto accertato e, a parere di molti, incontrovertibile. Tale stato di cose ha stimolato i costruttori a immettere sul mercato nuovi e più potenti dispositivi in grado di competere, anche nel settore “interiors design”, con le più classiche sorgenti d’illuminazione (lampade alogene, tubi fluorescenti, ecc...). Come è noto, uno dei pochi svantaggi del LED è quello di offrire una sorgente d’emissione quasi puntiforme, con un piano d’irradiazione completamente rivolto verso la parte anteriore. Questa prerogativa ha orientato i progettisti di oggetti per il lighting ad usare più sorgenti sullo stesso piano, eventualmente schermate da opportuni opalini, in grado di fornire un certo effetto di diffusione della luce emessa. La potenza preferita per ogni elemento è di solito 1 W, corrispondente ad una corrente nominale pari a circa 350 mA. Sebbene in commercio esistano anche LED di potenza decisamente maggiore, l’utilizzo di questi ultimi è per il momento confinato al settore automotive e illuminazione stradale dove sono necessarie emissioni con fasci concentrati di notevole potenza. Il progettista elettronico si è trovato quindi nella necessità di approntare convertitori CA - CC in grado di alimentare piccole potenze, di solito non superiori a 30 W, ma che devono rispondere a 4 requisiti importanti:

- Controllo del carico a corrente costante con possibilità per l’utente di variare il numero dei LED, questi ultimi posti in serie fra loro.

- Massima efficienza.

- Requisiti di sicurezza e di isolamento conformi al mercato civile.

- Economia progettuale (per quanto possibile).

Nelle pagine che seguono troveremo una risposta, fra le molte possibili, a queste prerogative e ne approfitteremo per fare un discorso di metodo sulle normative che devono essere soddisfatte per la successiva commercializzazione del prodotto.

PERCHÉ FLYBACK?

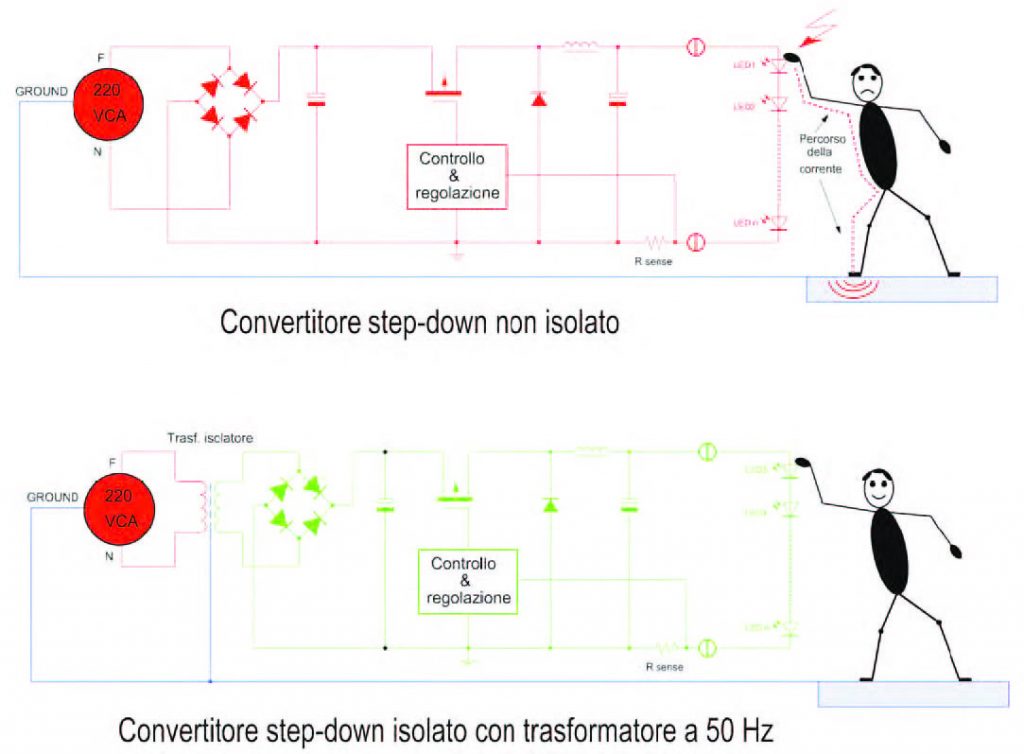

Nell’impostazione del progetto dobbiamo subito scartare, anche a fronte della loro economia circuitale, soluzioni del tipo step-down a controllo di corrente in quanto non consentirebbero il completo isolamento dei LED, ovvero del carico, dalla rete 220 VCA. Sarebbe tuttavia possibile, in linea puramente teorica, interporre un trasformatore d’isolamento a 50 Hz ed ottenere l’isolamento richiesto (vedi figura 1).

Figura 1: convertitore step-down non isolato e con isolamento mediante trasformatore.

L’isolamento del carico è assolutamente necessario se il convertitore presenta dei morsetti su cui collegare la serie di LED. Infatti, in questi casi, l’utente/installatore potrebbe toccare uno dei poli d’uscita quando il convertitore è col-egato alla rete. Questa pericolosa situazione sarebbe esclusa a priori nel caso in cui convertitore e serie LED fossero “ospitati” nello stesso contenitore ed il collegamento alimentatore carico non fosse accessibile all’utente. Tuttavia questa soluzione, seppure praticata da molti brand per prodotti economici, impedisce l’uso del convertitore come oggetto “stand alone” ed impone a priori il numero dei LED. Inoltre, le specifiche relative alla sicurezza richiedono, in tale caso, contenitori “che non possono essere aperti in seguito ad atti vandalici o manomissioni”. Il risultato di ciò è che il progettista è tenuto a particolari sforzi, anche di ordine economico, per garantire queste prerogative. Torniamo quindi alla figura 1 e chiediamoci perché non usare un trasformatore a 50 Hz. Le motivazioni sono sostanzialmente due. La prima riguarda le sue dimensioni: circa 2,5 volte quelle di un trasformatore funzionante a frequenze maggiori di 50 KHz! La seconda riguarda il rendimento del trasformatore stesso che, nel migliore dei casi, utilizzando lamierini speciali ed accettando un costo maggiorato, può arrivare al 90%. A questo drenaggio di rendimento devono naturalmente aggiungersi le perdite del convertitore vero e proprio, generalmente un altro 12%. Una volta accettato l’isolamento a mezzo trasformatore funzionante con frequenze di commutazione di 50 ÷ 80 KHz, occorre scegliere la tipologia del circuito. La scelta è ricaduta su una configurazione flyback di tipo semplice (non risonante e non interlacciato). I motivi sono sostanzialmente i seguenti:

- Per le potenze interessate (nel nostro esempio circa 15 W) è la soluzione più semplice ed economica.

- Esiste una vasta gamma di controller PWM monolitici, molti dei quali aventi prezzi interessanti ed ampia versatilità d’impiego.

- Il trasformatore d’isolamento risulta relativamente semplice da costruire.

Iniziamo con la descrizione del controller, riguardo il quale la scelta è ricaduta su un componente prodotto dalla NATIONAL SEMICONDUCTOR ovvero LM5021-2. Esso è fornito nel package MSOP, quindi adatto per spingere al massimo la miniaturizzazione dell’insieme. Possiede inoltre altre caratteristiche interessanti: controllo di corrente “pulse by pulse”, possibilità di funzionamento in burst mode quando sottoposto a sovraccarico ed una corrente di start-up veramente irrisoria. Chiunque sia interessato ad approfondire può comunque consultare il datasheet che, nel solco della tradizione National Semiconductor, è chiaro ed abbastanza esaustivo (vedi bibliografia).

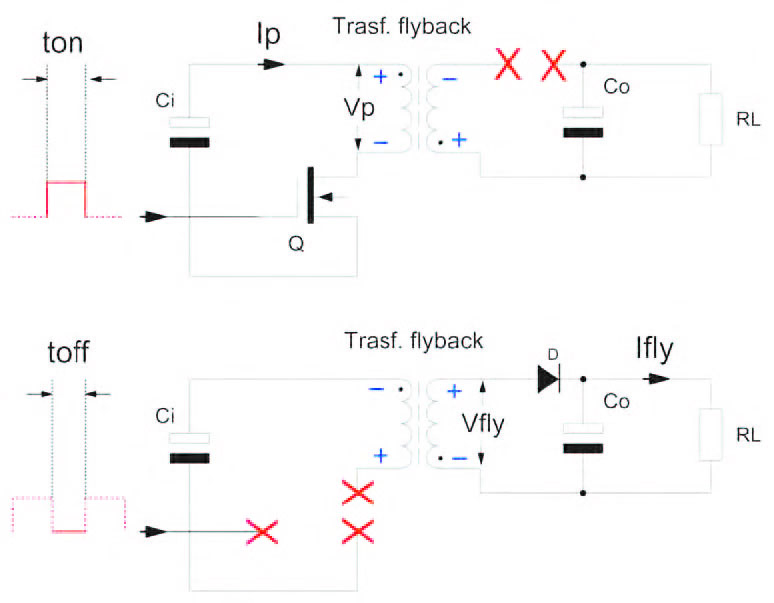

LA CONFIGURAZIONE FLYBACK

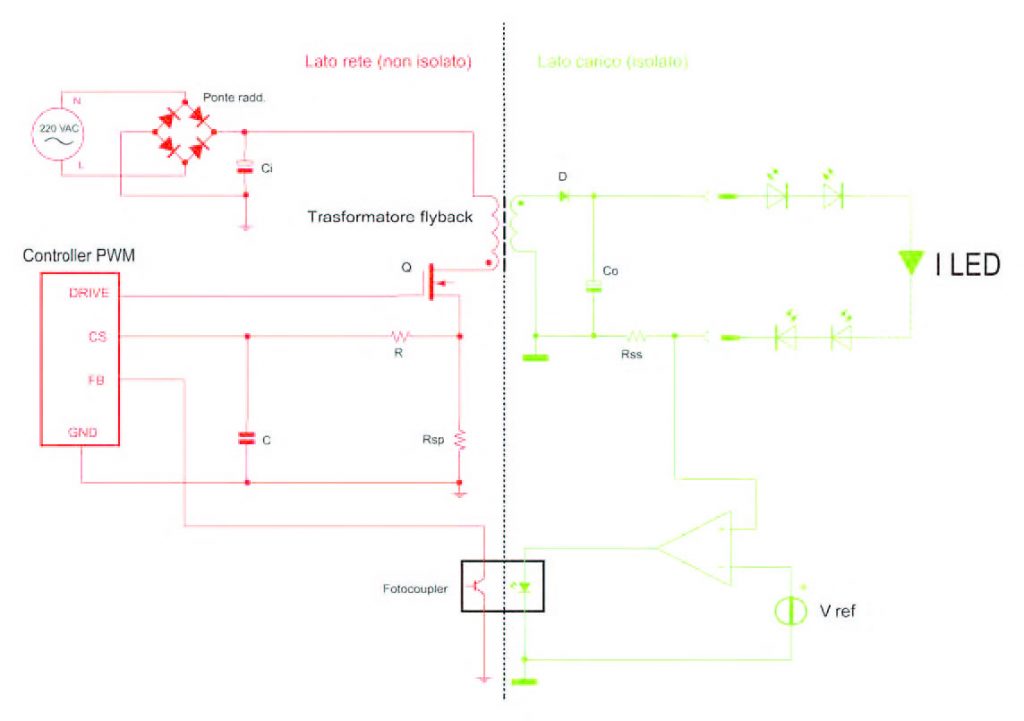

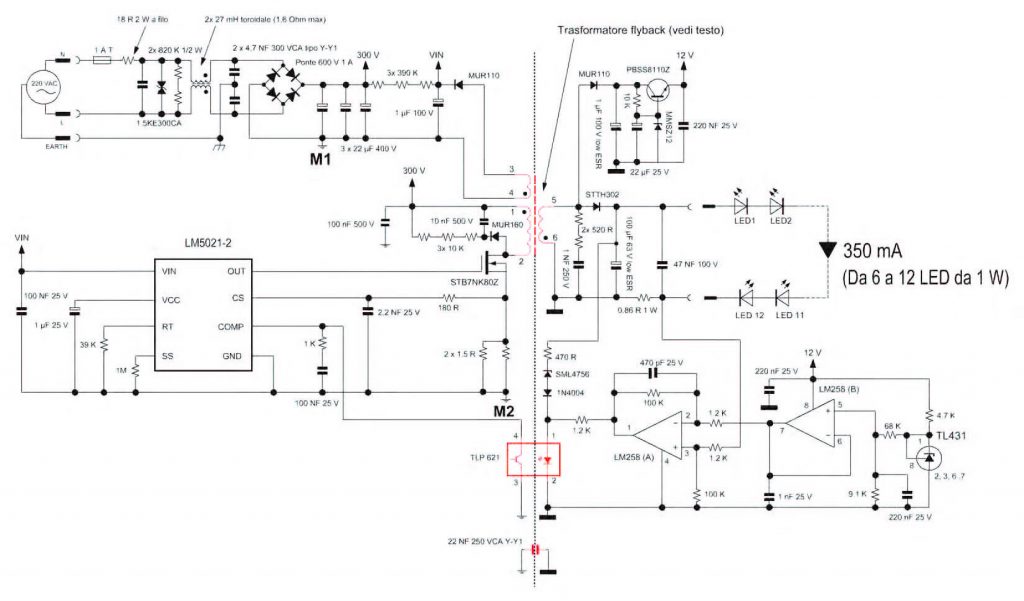

Sarà opportuno ricordare brevemente i principi del funzionamento di un convertitore flyback, il cui schema a blocchi, nella modalità con controllo di corrente sul carico, è mostrato in figura 2.

Figura 2: schema a blocchi di un convertitore PWM flyback controllato in corrente.

In esso sono state volutamente evidenziate le parti non isolate, ovvero il lato rete (colore rosso), da quelle soggette all’isolamento fornito dal trasformatore e dal fotoaccoppiatore (colore verde). Per comprendere meglio il funzionamento del convertitore flyback concentriamo la nostra attenzione sulle maglie d’ingresso e d’uscita, esse sono visibili in figura 3.

Figura 3: schematizzazione delle maglie d’ingresso e d’uscita di un flyback converter.

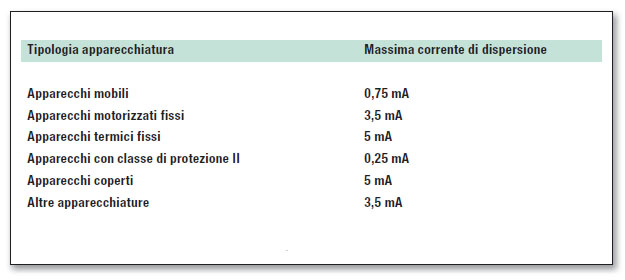

Tabella 1: valori massimi corrente di dispersione verso terra.

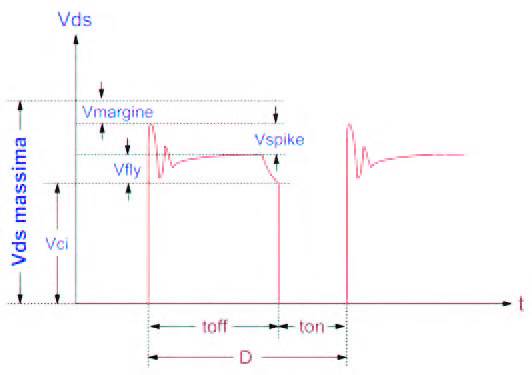

Per un primo approccio, immagineremo che il trasformatore flyback abbia identico rapporto spire fra primario e secondario. Notiamo due stati di funzionamento, dipendenti dalla presenza o meno dell’impulso di comando sul gate del MOSFET: ton e toff. Durante il ton, il MOSFET Q è in conduzione e la tensione ai capi di Cin si presenta al lato primario del trasformatore con le polarità indicate. Questa tensione, trasferita immediatamente sul secondario, possiede però segno opposto a causa del diverso senso di avvolgimento delle due sezioni costituenti il trasformatore. Quindi, essendo l’anodo di D polarizzato inversamente, non si avrà nessun passaggio di corrente sulla resistenza di carico Rc e, come conseguenza, il trasformatore di flyback avrà immagazzinato energia nel suo nucleo. Nella fase di toff il MOSFET è invece interdetto ed il primario è completamente aperto. Questa condizione implica il cambio di polarità sulla tensione presente al secondario che potrà, attraverso D polarizzato direttamente, fornire corrente alla resistenza Rc. Durante la fase di toff il nucleo ha così modo di rilasciare l’energia immagazzinata durante la fase precedente. La tensione presente durante il toff sul secondario, oltre ad alimentare Rc, induce a sua volta sul primario una tensione chiamata tensione di flyback (o riflessa), più semplicemente Vfly. Questa tensione, presente per tutto il tempo di toff e dipendente dal rapporto spire, si somma alla tensione Vds a cui dovrà resistere il MOSFET. Come conseguenza, questo ultimo componente andrebbe scelto con una Vds massima che tiene conto anche di questa peculiarità. E’ interessante notare come Vfly sia in realtà quasi costante rispetto alle variazioni di rete in quanto il potenziale sul secondario del trasformatore tende ad essere mantenuto stabile per effetto della regolazione del duty-cicle. Semmai, eventuali variazioni della tensione secondaria, possono dipendere dal numero di LED costituenti il carico. Un altro margine va aggiunto alla Vds massima per proteggere il componente dallo spike che, come mostrato in figura 4, si sommerà ai già citati potenziali.

Figura 4: parametri che definiscono la massima Vds del MOSFET.

Sempre in figura 4 viene evidenziato un ulteriore piccolo sovrappiù, definito Vmargine, in modo da far lavorare il MOSFET in completa sicurezza. La Vmargine è sufficiente che sia superiore del 20% rispetto alla Vds massima, mentre occorre tenere conto che Vci dipende dalla tensione di rete in ingresso. Le variazioni di questa possono arrivare al 15% in più o in meno rispetto al suo valore nominale (220 VCA) in accordo con quanto previsto dai fornitori di energia elettrica. In altri termini, considerato il valore di picco della tensione raddrizzata, la nostra Vci può assumere un valore minimo pari a 270 VDC mentre, al suo massimo, potrà essere pari a 360 VDC. Naturalmente, per definire la Vds massima, prenderemo in considerazione questo ultimo valore. Per aiutare il MOSFET a smaltire il calore prodotto durante il funzionamento sarà sufficiente prevedere una superficie in rame, ricavata direttamente sul PCB e su cui sarà stagnato il drain, non inferiore a 7 cmq. Prima di passare allo studio del dimensionamento degli altri componenti costituenti il nostro convertitore, diamo uno sguardo allo schema elettrico completo così come appare in figura 5.

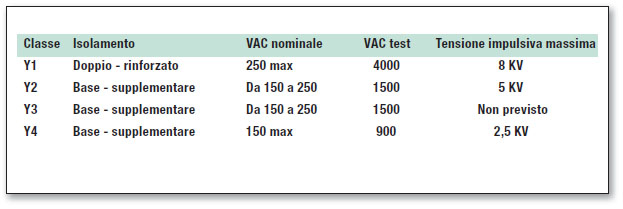

Tabella 2: Sottoclassi dei condensatori di tipo “Y”.

Nell’elaborazione del PCB occorre prestare attenzione ai percorsi delle masse. In particolare, per evitare instabilità, è necessario che il percorso di massa principale, denominato M1 ed M2 sia il più corto e diretto possibile. Inoltre, il resto dei componenti che collegano la massa deve toccare questo percorso in un solo punto.

CIRCUITO D’INGRESSO

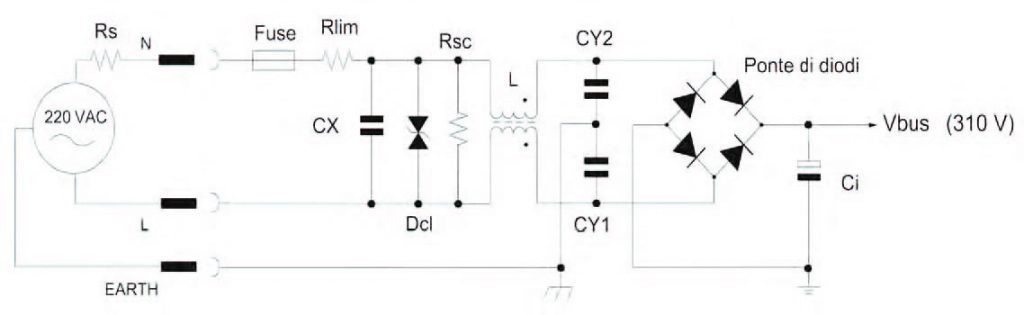

Riportiamo, isolandoli dal contesto, i componenti costituenti lo stadio d’ingresso del nostro alimentatore, essi sono visibili in figura 6.

Figura 5: schema elettrico completo del convertitore.

Nello schema è stata posta in serie alla rete una resistenza Rs; essa rappresenta tutte le perdite resistive della linea AC. Un valore normale di tale parametro, per reti domestiche, può essere compreso fra 0,6 Ohm e 0,8 Ohm e quindi decisamente trascurabile per un funzionamento a regime. Tuttavia, durante i picchi di carica di C, potrebbero cadere su Rs anche 3 ÷ 4 V. Inoltre, eventuali disturbi uscenti dal nostro convertitore, invece di annullarsi immediatamente sull’estremamente bassa impedenza di linea, troverebbero un percorso resistivo su cui manifestarsi. E’ questo uno dei fattori per cui è necessario far attestare meno disturbi possibili sul cavo di alimentazione AC del nostro convertitore. La funzione di Rlim è quella di limitare la corrente di carica di Ci nel primissimo istante d’accensione, ovvero con Ci completamente scarico. Le normative fissano la massima corrente di spunto in 50 volte la corrente massima a regime. Evidentemente, considerata la potenza d’uscita quasi costante, la massima corrente in ingresso si avrà quando la rete è al suo valore minimo, ovvero a circa 185 VCA. Considerando un rendimento abbastanza reale del 78% ed un carico massimo pari a 12 W (corrispondenti a 12 LED), la corrente richiesta sarà di:

15,4 (W) / 185 (VCA) = 83 mA

pertanto la corrente massima istantanea in ingresso sarà pari a:

83 (mA) x 50 = 4,15 A

Tali valori producono una resistenza di 44,5 Ohm, valore sicuramente elevato e abbastanza dissipativo. Tuttavia la presenza dell’induttanza L potrebbe aiutarci a ridurre il valore di Rlim. Infatti gli avvolgimenti di L, sicuramente provvisti di una resistenza serie non trascurabile per i nostri fini, sono posti in serie a Rlim. Altro fattore a nostro beneficio, sempre causato dalla presenza di L, è l’induttanza stessa che questa ultima possiede e che tende a far salire linearmente la corrente di picco, evitando in tal modo spunti troppo elevati. Un ulteriore aiuto proviene dal condensatore Ci. Infatti esso è sicuramente provvisto di una sua resistenza serie che, con correnti aventi incrementi nel tempo elevatissimi, fa sentire positivamente la sua presenza. Concludendo, un valore normale per Rlim potrebbe essere compreso fra 22 ÷ 27 Ohm con una potenza di 2 W. Le forti correnti istantanee impongono l’uso di elementi a filo avvolto. Continuando l’esame dello schema di figura 6, notiamo una combinazione di capacità poste in configurazione di doppio filtro passa basso accoppiate con L.

Figura 6: particolare dello stadio d’ingresso del convertitore.

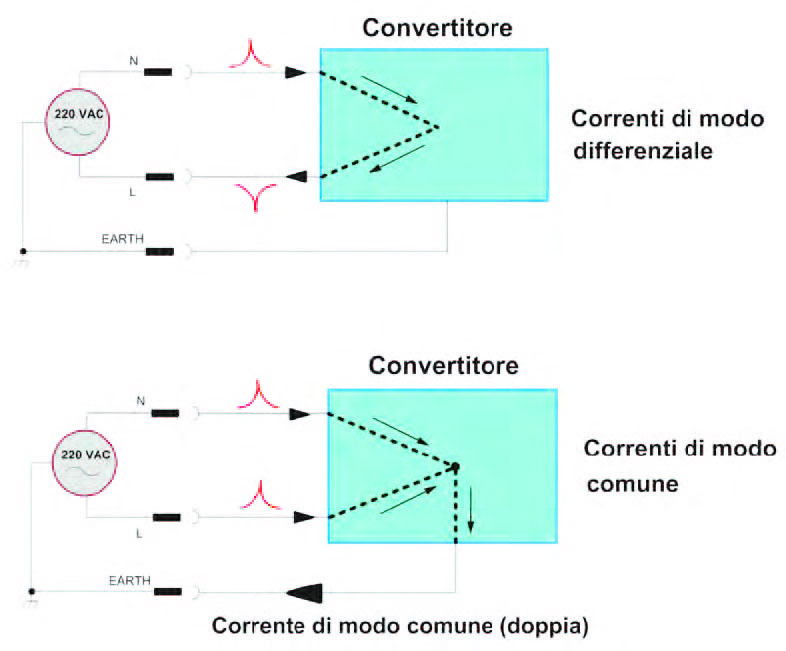

L’insieme di questi componenti ha il compito, niente affatto facile, di filtrare tutte le correnti che non sono i 50 Hz della rete luce. Come è noto, infatti, gli alimentatori switching sono dei forti emettitori di disturbi. La propagazione di questi ultimi può avvenire in due modalità:

A) Con emissione di radiazioni elettromagnetiche a RF

B) Tramite disturbi a frequenza varia che si riversano sulla rete AC

Entrambe sono oggetto di test di certificazione obbligatori e, neanche a dirlo, i valori risultanti devono rimanere entro limiti abbastanza modesti che sono specificati nelle normative stesse. In particolare, B) è definito anche misura delle emissioni condotte sui cavi di alimentazione mentre A) può essere chiamato misura delle emissioni irradiate. La presenza di un buon filtro all’ingresso dell’alimentatore switching è comunque necessaria anche per eliminare eventuali disturbi a bassa energia presenti sulla rete AC (spike, ecc...) che potrebbero provocare malfunzionamenti temporanei. Il convertitore è protetto da eventuali sovratensioni prolungate per mezzo di Dcl che, andando in conduzione per tensioni superiori a 299 VCA, provoca la rottura del fusibile evitando in tal modo danni più gravi. Riportando la nostra attenzione sul filtro d’ingresso, possiamo osservare come la configurazione scelta permette un buon filtraggio dei disturbi di modo comune e di modo differenziale. La figura 7 può chiarire il percorso seguito da queste correnti di disturbo all’interno del nostro convertitore.

Figura 7: correnti di disturbo di modo comune e differenziale.

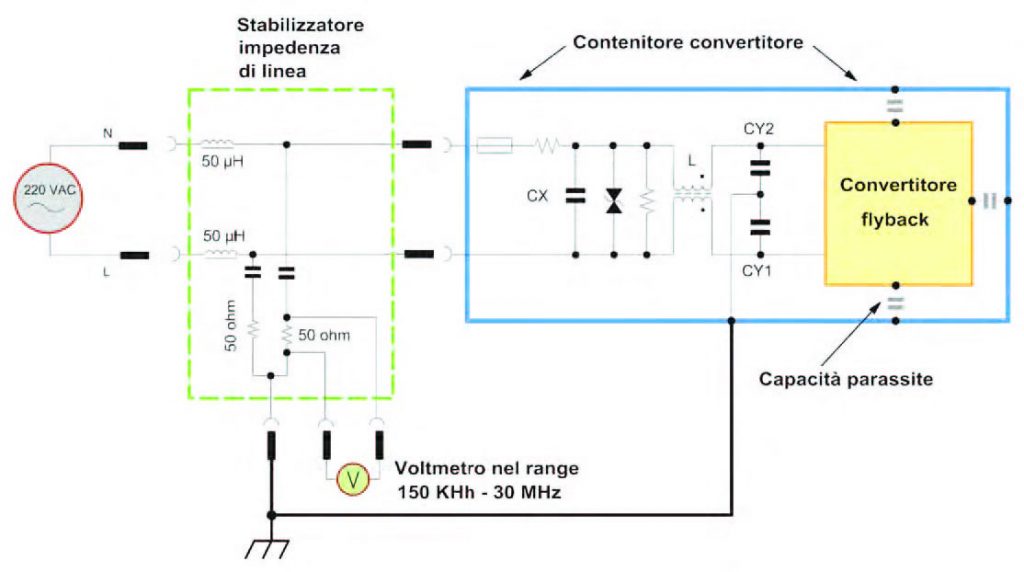

Si noti come la corrente di modo comune, che si richiude verso la terra, sia in realtà doppia rispetto alla corrente differenziale. Da notare, inoltre, che correnti di modo comune sarebbero presenti anche se il convertitore fosse sprovvisto della presa di terra. Infatti, le capacità distribuite (piste del PCB adiacenti a piani metallici, ecc...) e parassite (fra primario e secondario del trasformatore, ecc...) sottoposte ad elevati dv/dt possono comunque condurre correnti verso terra che, misurate nel campo da 150 KHz a 30 MHz durante i test di qualificazione, devono rimanere entro ben determinati valori. La figura 8 mostra come sono misurate le correnti condotte di modo comune. Il filtro aggiunto, definito anche stabilizzatore dell’impedenza di linea, permette di ottenere misure ripetibili ovunque, affatto influenzate dai parametri e dai disturbi della rete AC locale.

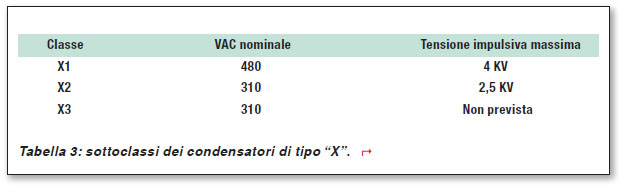

Tabella 3: sottoclassi dei condensatori di tipo “X”.

Figura 8: misura delle correnti di modo comune.

Per aver un’idea delle grandezze in gioco si consideri che, su un carico di 50 Ohm, la massima tensione ammessa è:

- Da 150 KHz a 300 KHz £ 9 mV (pari a 180 µA)

- Da 300 KHz a 30 MHz £ 4,5 mV (pari a 90 µA)

Sono valori decisamente bassi, tali da consigliare la massima cura nell’implementazione di filtri appropriati. Tra l’altro, i test di certificazione devono necessariamente essere fatti con il cavo di rete in dotazione all’alimentatore. Può accadere, a tal proposito, che determinate lunghezze del cavetto AC possano dar luogo a forme di risonanza difficilissime da eliminare con i filtri LC appena visti. In tal caso può essere utile inserire una ferrite con serraggio a clips (vedi figura 9), essa sarà posizionata quanto più possibile vicino al convertitore.

Figura 9: ferrite auto-fissante per cavi di

alimentazione.

In ogni caso, l’uso di contenitori metallici collegati a terra, pur incidendo negativamente sui costi totali rispetto ad involucri plastici, rappresenta una scelta costruttiva di tutta sicurezza al fine di ridurre emissioni nocive, soprattutto quelle dovute ad irradiazione. Torniamo adesso alla figura 6 e spostiamo la nostra attenzione sui condensatori CY1 e CY2. Queste capacità, che hanno il compito di bilanciare le correnti parassite di modo comune, possono essere considerate componenti critici in quanto una loro mancanza d’isolamento riverserebbe il potenziale di rete sull’involucro dell’alimentatore. Il valore di queste capacità è limitato dalla massima corrente che si può trasferire verso terra, naturalmente in questo caso parliamo della corrente a 50 Hz della rete. Le normative specificano un valore limite in relazione al tipo di apparecchiatura, così come specificato in tabella 1. Sempre osservando la tabella 1, deduciamo che la tipologia del nostro convertitore appartiene alla classe “Apparecchi mobili” in quanto, seppure col vincolo del cavo di alimentazione AC, esso è spostabile. La massima corrente ammissibile sarà quindi pari a 0,75 mA. A questo punto, applicando la legge di Ohm, possiamo impostare:

Xc = V / I

In cui Xc, che rappresenta la nostra reattanza capacitiva, sarà dato da:

Xc = 1 / (2 p f C)

Ove C rappresenta la nostra capacità incognita. E’ ora possibile, applicando nuovamente la legge di Ohm, impostare il calcolo con valori reali tenendo presente che V sarà pari alla massima tensione di rete ammissibile (253 VCA). Per cui, sapendo che:

C = I / (2 p f V)

Si otterrà:

C = 0,00075 / (6,28 x 50 x 253) = 9,4 nF

(circa).

Il valore così ottenuto, diviso per due in quanto sono presenti due capacità, può avvicinarsi al valore commerciale di 4,7 nF. L’osservanza delle normative impongono, per questo tipo di componente, il cosiddetto “doppio isolamento” ed una tensione di test (che può essere sostenuta solo per un piccolo intervallo di tempo) pari a 4000 VAC. Inoltre, tali condensatori devono resistere ad impulsi brevissimi di 8 KV e devono essere costruiti in maniera da non cortocircuitarsi mai in caso di rottura. Per aiutare la scelta del progettista la normativa EN 132400 specifica 4 tipologie contraddistinte dalla lettera Y seguita da un numero (vedi tabella 2). Dalla tabella 2 si evince che l’unica categoria ad isolamento doppio è la classe “Y1”. Nella scelta di tale componente è bene verificare la presenza dei marchi di sicurezza (UL, IMQ, VDE, ecc...) che garantiscono, al di là delle caratteristiche dichiarate, l’adeguamento alle normative richieste. Ritorniamo adesso allo schema di figura 6 e concentriamo la nostra attenzione su Cx. Questo componente, la cui azione di filtraggio è efficace nei confronti delle correnti di disturbo di modo differenziale, deve comunque ottemperare alle caratteristiche di sicurezza previste nella normativa EN132400 e rientrare nella categoria definita “X” (vedi tabella 3). In particolare, il suo valore massimo non può superare 1 µF. Tale limitazione nasce da due distinte problematiche:

- Mantenere sulla rete AC uno sfasamento, dovuto alla presenza di reattanza capacitiva, non

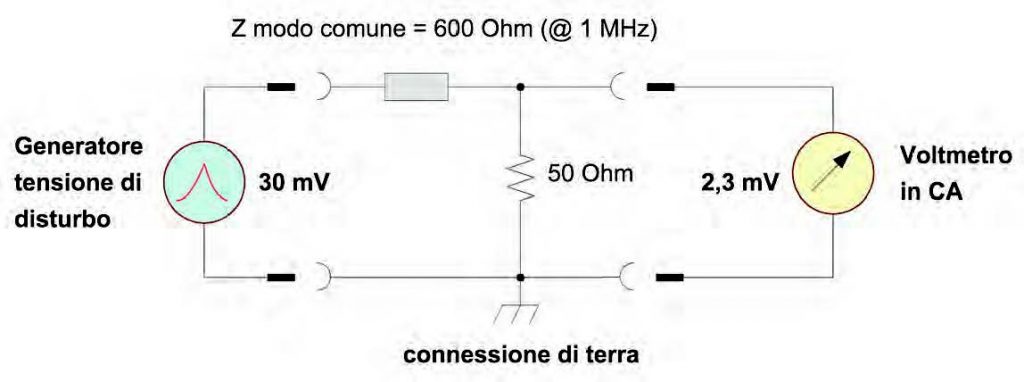

Consentire tempi di scarica inferiori al secondo quando la spina del convertitore è rimossa dalla rete AC in modo da evitare “scossoni” all’utente. Un’ulteriore considerazione va fatta nel caso la nostra apparecchiatura debba funzionare connessa alla rete 24 ore su 24, ovvero sia collegata alla rete AC con allaccio fisso (cablatura). In questa eventualità il condensatore in oggetto deve soddisfare la normativa IEC 60384-14 (relativa alla performance su periodi prolungati). Spostiamo adesso il nostro interesse sull’induttanza L. Questo componente, utile a ridurre sia le emissioni di modo comune che differenziale, ha gli avvolgimenti disposti in controfase in modo da evitare saturazioni del nucleo che ridurrebbero l’efficienza filtrante. Gli stessi avvolgimenti sono poi distanziati il più possibile in modo da aumentare l’induttanza dispersa e diminuire l’accoppiamento induttivo fra le sezioni. Da notare che il costruttore specifica il valore dell’induttanza quasi sempre in modo comune mentre, d’altro canto, il valore d’induttanza nella modalità differenziale è sensibilmente più piccolo e di solito non superiore al 2% del valore nominale. Un buon modello per definire l’attenuazione di modo comune è presentato in figura 10.

Figura 10: modello per il calcolo dell’attenuazione di modo comune.

Per applicare il modello presentato occorre conoscere l’impedenza offerta ad una data frequenza, cosa facile e possibile vista la quantità di grafici e tabelle proposte dai costruttori. Osservando l’esempio di figura 10, ad un segnale di disturbo di 30 mV alla frequenza di 1 MHz corrisponde, su carico di 50 Ohm, un segnale pari a 2,3 mV. Nell’esempio, ove si è assunto che l’induttanza L, per una frequenza di 1 MHz, abbia un’impedenza pari a 600 Ohm, l’attenuazione sarà di circa -18 dB. Il valore dell’induttanza di modo comune dipende dalla permeabilità magnetica del materiale costituente il nucleo e dal numero delle spire. L’approccio costruttivo di tali componenti è stato da sempre quello di ridurre il numero delle spire, risolvendo in tal modo sia i problemi legati a perdite resistive che gli ingombri eccessivi. Questo modo di procedere ha portato all’utilizzo di nuclei toroidali prodotti con ferriti ad alta permeabilità magnetica che, come contropartita, non sempre presentano costanza di valori nell’ambito delle frequenze interessate (da 150 KHz a 30 MHz). In particolare, ferriti in MnZn, pur presentando valori di permeabilità altissimi nell’ambito di frequenze inferiori a 10 KHz, hanno una brusca caduta per frequenze maggiori di 10 MHz. Le ferriti in NiZn presentano in vece permeabilità più contenute ma ben distribuite nell’ambito delle frequenze interessate. Non è possibile stabilire a priori quale sia la scelta migliore ma, in linea generale, ove non vi siano particolari picchi di emissione da contrastare, è preferibile usare induttanze con risposte di frequenza omogenee. Si ricordi, tra l’altro, che l’induttanza deve sopportare, oltre alla normale corrente di funzionamento, i picchi di carica derivanti da Ci. Un dimensionamento generoso della massima corrente di lavoro, di solito una maggiorazione del 50%, è quindi auspicabile. Occorre comunque osservare che l’uso di questo tipo di filtri in ingresso, composti da induttanze e capacità, è possibile fino a potenze (in ingresso) pari a 75 W. Superato questo limite le normative impongono valori di sfasamento, nei confronti della corrente assorbita dalla rete, molto ridotti e l’uso di un filtro come quello appena visto potrebbe non andare bene. In questi casi sono necessari filtri multipli o, come vuole la tendenza, usare circuiti PFC (Power Factor Corrector) che permettono l’assorbimento di corrente sempre in fase con la tensione. Tornando allo schema di figura 6, notiamo un resistore, nominato Rsc, connesso in parallelo alla tensione di rete in ingresso al filtro. Lo scopo di questo componente è di scaricare, in un tempo non superiore al secondo, le capacità presenti sul filtro d’ingresso. L’utente, infatti, potrebbe toccare i due poli della spina di rete, una volta che questa sia disconnessa, e non deve avvertire spiacevoli, anche se innocue, scariche elettriche. In parallelo a Rsc troviamo il diodo Dcl, un normale diodo clamping per CA (bidirezionale) necessario per eliminare transienti di rete aventi contenuto energetico non trascurabile e di cui abbiamo già accennato. Il fusibile posto in derivazione della rete deve essere di tipo ritardato e soddisfare i requisiti di infiammabilità previsti dalle normative. Nella scelta si faccia attenzione che il tempo in cui è sostenuta la corrente di spunto iniziale (definita inrush current) non sia superiore al tempo massimo di sovraccarico consentito dal componente. Il condensatore Ci è un elemento che negli alimentatori switching va dimensionato con una certa attenzione. Infatti, scegliendo una capacità troppo elevata si avranno i seguenti svantaggi:

- Picchi di corrente di carica molto elevati che, essendo a frequenza di switching, possono contribuire ad aumentare le emissioni di disturbi.

- Aumento della corrente iniziale di spunto (inrush current).

- Dimensionamento attento dei componenti soggetti ai primi due punti (ponte di diodi, Rlim, L).

- Ingombri maggiori di Ci.

- Viceversa, adottando una capacità troppo piccola potremmo andare incontro alle problematiche che seguono:

- Eccessivo ripple a frequenza di rete che potrebbe addirittura essere percepito come vibrazione sul trasformatore e flyback.

- Una cattiva stabilizzazione della corrente d’uscita per tensioni di rete basse.

- Un maggiore dimensionamento del nucleo del trasformatore di flyback che dovrà sopperire alla tensione d’ingresso, mediamente più bassa, immagazzinando più energia.

E’ evidente che il giusto valore di Ci deve essere un compromesso fra i fattori sopra citati. Esiste comunque una formula empirica, valida per approntare prototipi, che ci permette di risparmiare tempo in calcoli. Naturalmente il valore così ricavato richiede una verifica funzionale, tuttavia, per convertitori con potenze d’ingresso inferiori a 25 W, essa si rivela quasi sempre efficace:

Valore Ci (in µF) » potenza assorbita x 1,7.

In cui la “potenza assorbita” è la potenza in ingresso, considerando un rendimento non superiore al 78%. In alcune applicazioni le normative richiedono che il convertitore non mostri malfunzionamenti sul carico per interruzioni di rete pari a 0,01 secondi (mezzo semiperiodo). Questa caratteristica, definita hold up time, può essere risolta in tre modi:

- Aumentando di molto la capacità d’ingresso, il nostro Ci, in modo che possa sopperire da solo ai “buchi” di alimentazione.

- Ottimizzare il convertitore per funzionamenti a bassa tensione di rete.

- Impiegare entrambe le possibilità sopra viste.

Nell’applicazione presentata è stata scelta la terza modalità. L’aumento della capacità di Ci può essere calcolato, in questo caso, applicando un correttivo alla formula empirica già enunciata, ovvero:

Valore Ci (in µF) » potenza assorbita x 2,5

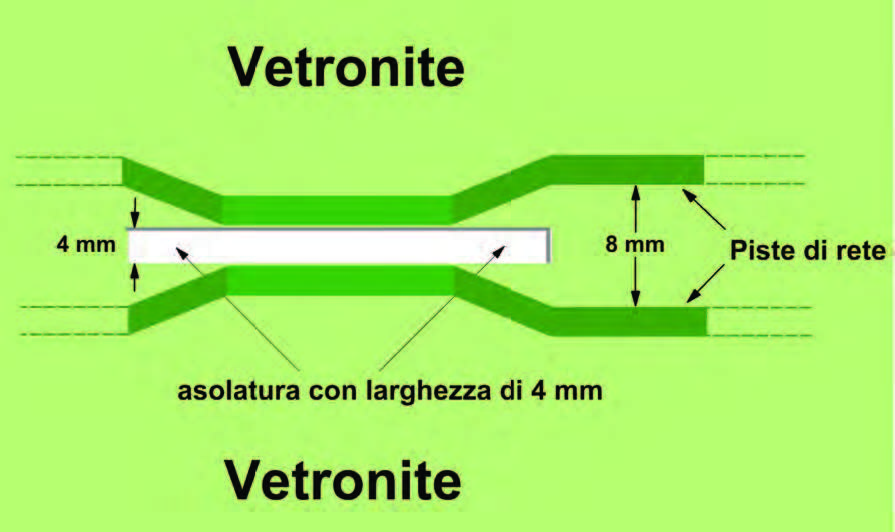

Si tenga presente che i valori calcolati in entrambi i casi vanno arrotondati per eccesso. E’ possibile usare più capacità in parallelo, spazio permettendo, in modo da comporre i valori ricercati. L’uso di più condensatori in parallelo apporta, tra l’altro, benefici al funzionamento dovuti al ridursi dell’induttanza serie propria di questi componenti. Nella progettazione del PCB deve prestarsi molta cura nel mantenere un’adeguata distanza fra piste contigue che conducono la rete AC. Le normative EN 60335-1 e IEC 60664 che si occupano di questo aspetto richiedono, per le apparecchiature ad uso domestico-civile, una distanza in aria pari a 4 mm e su superficie (vetronite FR4, plastiche isolanti, ecc...) pari a ben 8 mm. Se il layout lo rende necessario, è possibile ridurre la distanza d’isolamento mediante un’asolatura sul PCB che, essendo in aria, potrà portare fino a 4 mm la distanza fra piste di rete adiacenti (vedi figura 11).

Figura 11: isolamento fra piste di rete adiacenti.

CONCLUSIONI

Nel prossimo numero affronteremo il dimensionamento del trasformatore flyback e dello stadio di uscita.