Tra gli elementi fondamentali nella realizzazione dei nostri progetti da makers o professionisti non rientrano soltanto le soluzioni hardware o il software da sviluppare, ma ricoprono un ruolo fondamentale anche i concetti di design del prodotto finito, vale a dire la progettazione meccanica dell’involucro della nostra elettronica. In questo articolo andremo ad approfondire le fasi principali che bisogna affrontare nella progettazione di una meccanica per l’elettronica con un particolare focus per quanto riguarda le tecnologie di stampa 3D ed i servizi ad essa associati. A supporto delle fasi progetteremo una lampada con la scritta LOVE in tema San Valentino.

Introduzione

Con l’avvento della stampa 3D alla portata di tutti, professionisti e makers, la realizzazione di box per l’elettronica è diventata più immediata e dal costo accessibile. Dunque, anche i makers possono cimentarsi nella realizzazione di cabinet per l’elettronica dalle forme più disparate. In realtà, quando si parla di cabinet per l’elettronica non è detto che la stampa 3D sia la migliore o l’unica soluzione. Esistono innumerevoli lavorazioni che possono essere più adatte all’applicazione utilizzando materiali diversi come metalli o altro. Al contempo, la semplicità e velocità di realizzazione della stampa 3D consente una più rapida realizzazione a costi molto contenuti. Ciò si traduce in un tempo di realizzazione del concept design più contenuto e una riduzione del time-to-market.

Processi di costruzione delle parti meccaniche

I processi di costruzione delle parti meccaniche si dividono principalmente in:

- Processi sottrattivi: lo sono ad esempio le lavorazioni CNC con torni e frese che, partendo da un blocco del materiale prescelto, rimuovono il materiale fino ad ottenere l’oggetto desiderato.

- Piegatura di laminati: attraverso il taglio (laser o tranciatura) e la piegatura di sottili laminati si ottengono forme meccaniche. Rispetto ai processi sottrattivi risultano più economici e semplici.

- Processi additivi come le stampanti 3D che costruiscono le parti meccaniche layer dopo layer.

- Processi di stampaggio: consentono la produzione di parti meccaniche a partire da uno stampo realizzato opportunamente al tipo di materiale e lavorazione da eseguire. Risulta un processo molto economico per produzione in serie di plastiche, elementi metallici o in gomma, ma presenta limitazione nelle tipologie di forme realizzabili e complessità e costo nella realizzazione degli stampi.

Tra tutti i processi di costruzione delle parti meccaniche avremo sicuramente che le stampanti 3D tradizionali ricoprono un ruolo fondamentale nella produzione di piccole serie o prototipazioni. Queste, lavorando attraverso un processo di “stampa” di singoli strati che rappresentano una sottile sezione orizzontale dell’oggetto che vogliamo realizzare, consentono la realizzazione di parti meccaniche in breve tempo e senza creare materiale di scarto. Gli altri processi di lavorazione come le frese CNC o i torni lavorano invece con un tradizionale processo sottrattivo, rimuovendo di fatto i materiali da un pezzo più grande per ottenere l’oggetto finito, creando dunque anche molto materiale di scarto. Questi processi sono necessari quando bisogna creare parti meccaniche robuste o di alta precisione. Per quanto concerne la stampa 3D, esistono diverse tecnologie in commercio che sfruttano principi diversi ed ovviamente materiali diversi. La giusta combinazione tra tecnologia e materiale di stampa consente di ottenere caratteristiche e finiture adatte al proprio progetto, ovviamente con un impatto sul costo complessivo di realizzazione delle parti meccaniche. Andiamo ad osservare le principali tecnologie di stampa:

- Fused Deposition Modeling (FDM) è il più comune processo di stampa 3D a basso costo che praticamente tutti conosciamo. Funziona in maniera molto simile alle stampanti a getto di inchiostro ma, anziché le testine, abbiamo a disposizione un estrusore che scioglie un filamento utilizzato per la stampa. Il filamento può essere di diverse tipologie di materiale e tra i più comuni troviamo ABS, PLA, Policarbonato, PET, ASA e tanto altro. Ogni materiale presenta caratteristiche meccaniche e fisiche differenti e si presta per particolari applicazioni. Nella progettazione makers in genere si utilizza il PLA o in alternativa l’ABS.

- Stereolithography (SLA) è la stampa stereolitografica che utilizza come materiale di stampa le resine. Si è diffusa molto grazie alle elevate qualità degli oggetti che si realizzano ottenendo di fatto superfici lisce ed oggetti realizzati con alta precisione. Sono utilizzate le resine in quanto il processo di stampa richiede materiali che polimerizzano con la luce (a determinate lunghezze d’onda). Il processo di stampa per stereolitografia consente di ottenere elevate risoluzioni e precisione di realizzazione delle parti meccaniche.

- Selective Laser Melting (SLM) consente di realizzare parti meccaniche in metallo attraverso un processo di fusione delle polveri metalliche. Con questo processo di stampa si possono realizzare oggetti in alluminio, rame, acciaio e via dicendo. Un processo duale è il Selective Laser Sintering (SLS) che utilizza polveri di materiali polimerici termoplastici anziché metallici. Di fatto, i processi SLM sono largamente usati per la prototipazione mentre i processi SLS sono meno diffusi in quanto viene utilizzata la tecnologia di stampa SLA che abbiamo osservato in precedenza.

- Multi Jet Fusion (MJF) è una tipologia di stampa 3D che si applica a materiali come il nylon. Durante il processo viene utilizzata una polvere del materiale di stampa e vengono aggiunti ad ogni layer due materiali che consentono il primo la fusione e il secondo la definizione di dettaglio dei contorni del layer. Il vantaggio della tecnologia MJF è l’assenza delle strutture di supporto che invece sono necessarie in processi come FDM.

Esistono anche altre innumerevoli tecnologie di stampa 3D che non andiamo a trattare nel dettaglio in questo articolo, come Digital Light Processing (DLP), Electronic Beam Melting (EBM) e Laminated Object Manufacturing (LOM).

Progettare la lampada in 5 semplici passi

Passiamo ora alla progettazione di una lampada a tema San Valentino basata sulla scheda Adafruit Circuit Playground Classic. Questo progetto molto semplice vuole essere solo di esempio per mettere a fuoco le principali fasi di progettazione della meccanica per realizzare l’involucro, tralasciando o meglio semplificando al massimo, la parte di progettazione con la scheda Circuit Playground.

Fase 1. Definizione dei requisiti

Prima di tutto, per ottenere un successo con la progettazione del nostro contenitore, dobbiamo pensare e definire quali siano i requisiti del nostro prodotto. Tramite questa analisi dei requisiti raccoglieremo tutte le informazioni che ci consentiranno di definire i reali obiettivi che non dobbiamo tralasciare durante la progettazione delle parti meccaniche. In questo modo ci sarà possibile ridurre al minimo eventuali errori di progettazione o progettare oggetti dal costo elevato non giustificato con l’applicazione.

La definizione dei requisiti dell’involucro può includere:

- Forma e tipologia

- Caratteristiche meccaniche da cui materiale e peso

- Gradi di protezione (ad esempio il grado di protezione IP per polveri e acqua in funzione dell’applicazione)

- Quantitativo di produzione

- Tecniche di costruzione in funzione delle caratteristiche meccaniche e delle tolleranze richieste

Nel nostro progetto di esempio faremo ricorso ad una semplice stampa di tipo FDM (Fused Deposition Modeling).

Fase 2. Design dell’involucro

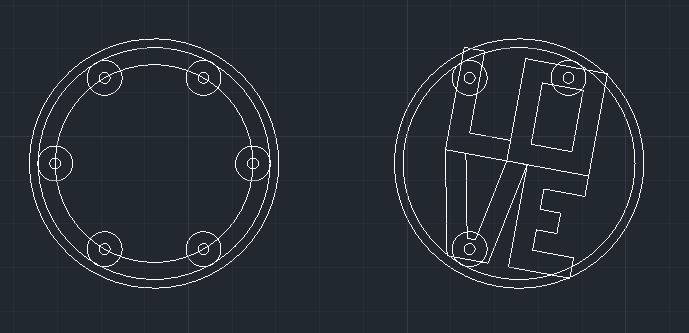

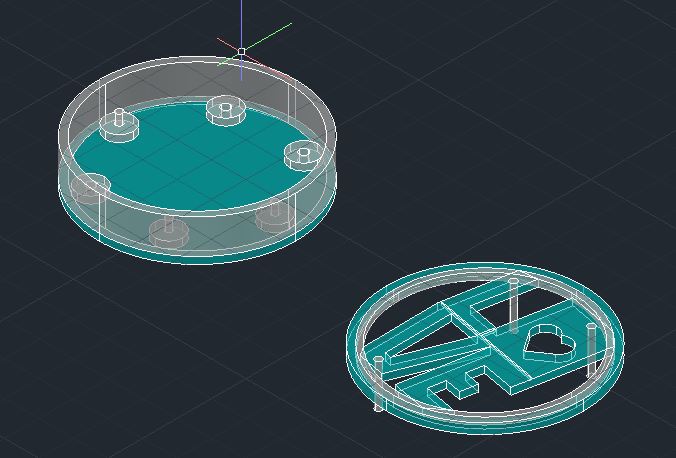

Il design dell’involucro parte dall’impronta che si vuole dare al proprio progetto. In genere, per applicazioni come quella dell’elettronica makers (intendiamo schede come Arduino, Raspberry Pi e via dicendo) un involucro sarà sempre realizzato da due parti: una parte detta “bottom” che accoglie l’elettronica e una parte detta “top” che funge da coperchio. Per il nostro progetto non è molto diverso: ho suddiviso l’involucro in una parte bottom e una top (vedi Figura 1). La parte bottom accoglierà la scheda Adafruit Circuit Playground Classic mentre la parte top andrà a coprirla. Il design segue la forma della Circuit Playground e dunque sarà a forma rotonda. Il top presenterà una scritta LOVE e delle aperture che andremo successivamente a chiudere con un foglio patinato che funge da elemento diffondente della luce dei LED. Con l'utilizzo di AutoCAD ho realizzato i disegni 2D delle parti meccaniche che intendo progettare (Figura 1) e attraverso i comandi per lavorare in 3D ho prodotto gli assiemi tridimensionali riportati in Figura 2 da cui ho successivamente generato i file con estensione ".stl" per la prototipazione con i sistemi di stampa 3D.

Figura 1: Disegno 2D delle parti meccaniche da realizzare

Figura 2: Sviluppo 3D delle parti meccaniche realizzato in AutoCAD

Fase 3. Integrazione meccanica

La fase di integrazione meccanica consente di comprendere la compatibilità tra le componenti meccaniche realizzate e le altre parti del progetto, nel nostro caso la scheda elettronica. Per la semplicità di questa scheda e l’unica interfaccia disponibile (la porta micro USB) comprendiamo bene che la fase di integrazione meccanica è molto semplice. Durante questa fase, oltre a vedere la compatibilità dimensionale, andremo a definire eventuali perfezionamenti della meccanica come fori di apertura o fori di fissaggio. Nel nostro caso, ho utilizzato per fissare la scheda i fori predisposti nelle pads di alimentazione della Circuit Playground mentre il coperchio si bloccherà con un sistema ad incastro nelle stesse pads. Infine, ho previsto l’apertura per inserire il connettore micro-USB. In progetti più complessi questa è la fase per definire eventuali supporti e valutare come irrigidire le strutture delle meccaniche senza aggiungere troppo peso, che si tradurrebbe di fatto in un costo economico. L’incremento di robustezza in genere si ottiene attraverso strutture e nervature che incrementano le caratteristiche meccaniche del layout progettato.

Fase 4. Realizzazione del prototipo

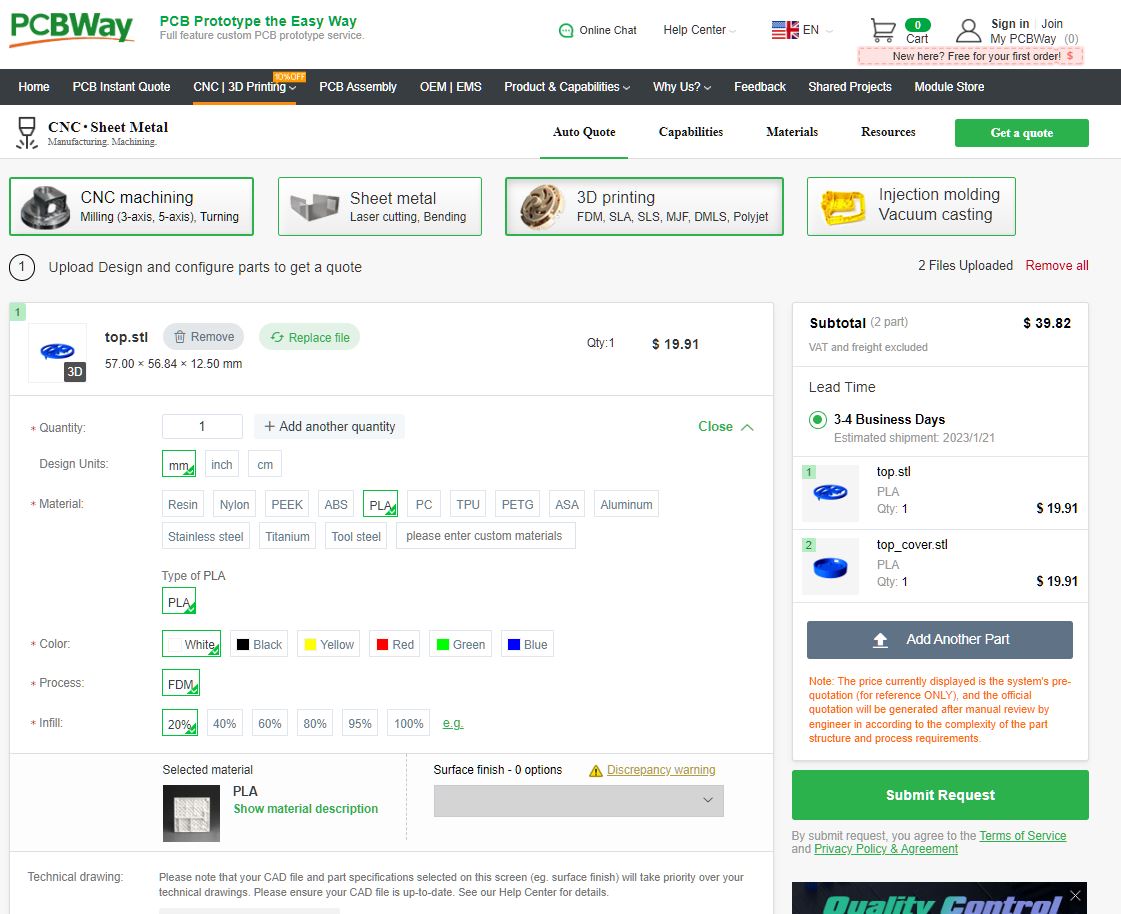

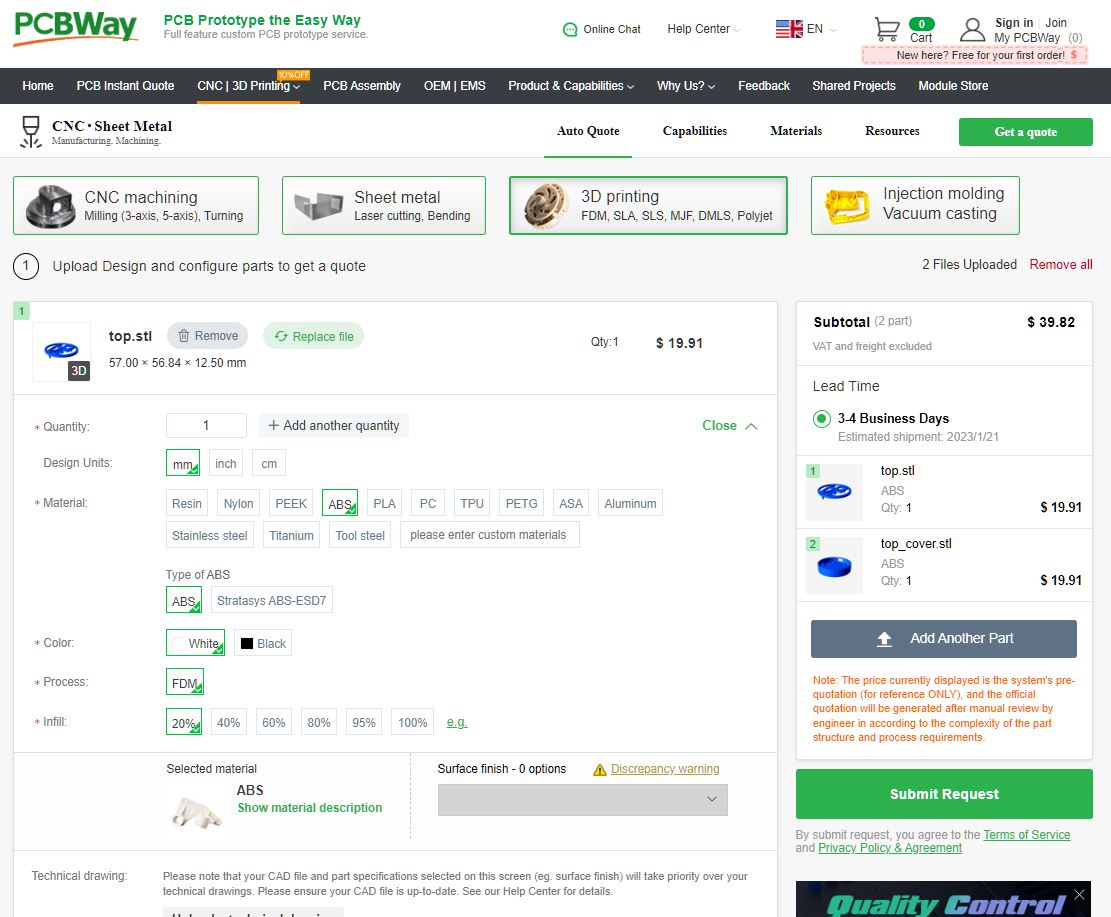

Passiamo dunque alla realizzazione del prototipo, ossia la produzione tramite stampa 3D. Per poter sviluppare un'idea comparativa dei costi di produzione riporto la simulazione di realizzazione di queste due parti (di cui ho generato i file con estensione .stl) fornita dal servizio di "instant quote" per prototipazione di PCBWay in modo tale da confrontare i costi di produzione in funzione della tecnologia.

Ho provveduto a fare le simulazioni per le seguenti configurazioni:

- Materiale PLA con tecnica FDM (riportato in Figura 3)

- Materiale ABS con tecnica FDM (riportato in Figura 4)

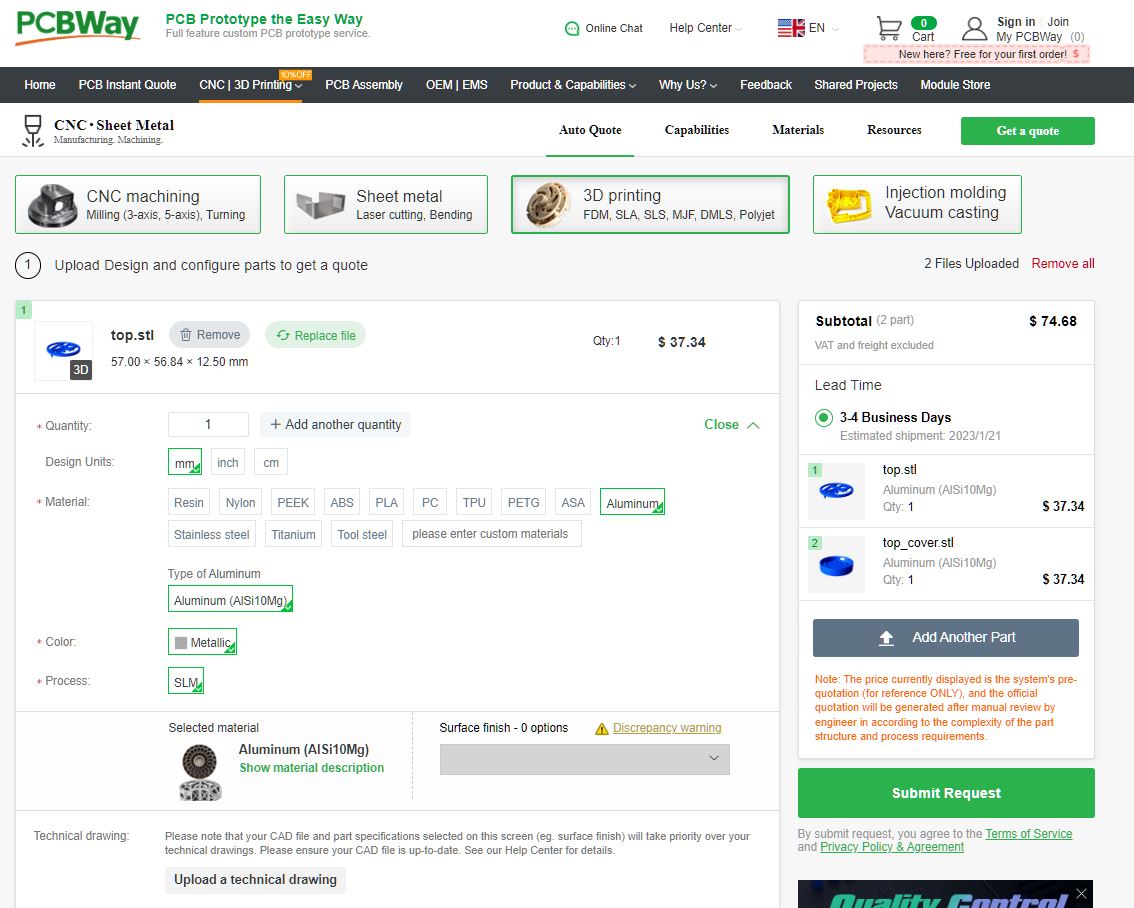

- Materiale Alluminio con tecnica SLM (riportato in Figura 5)

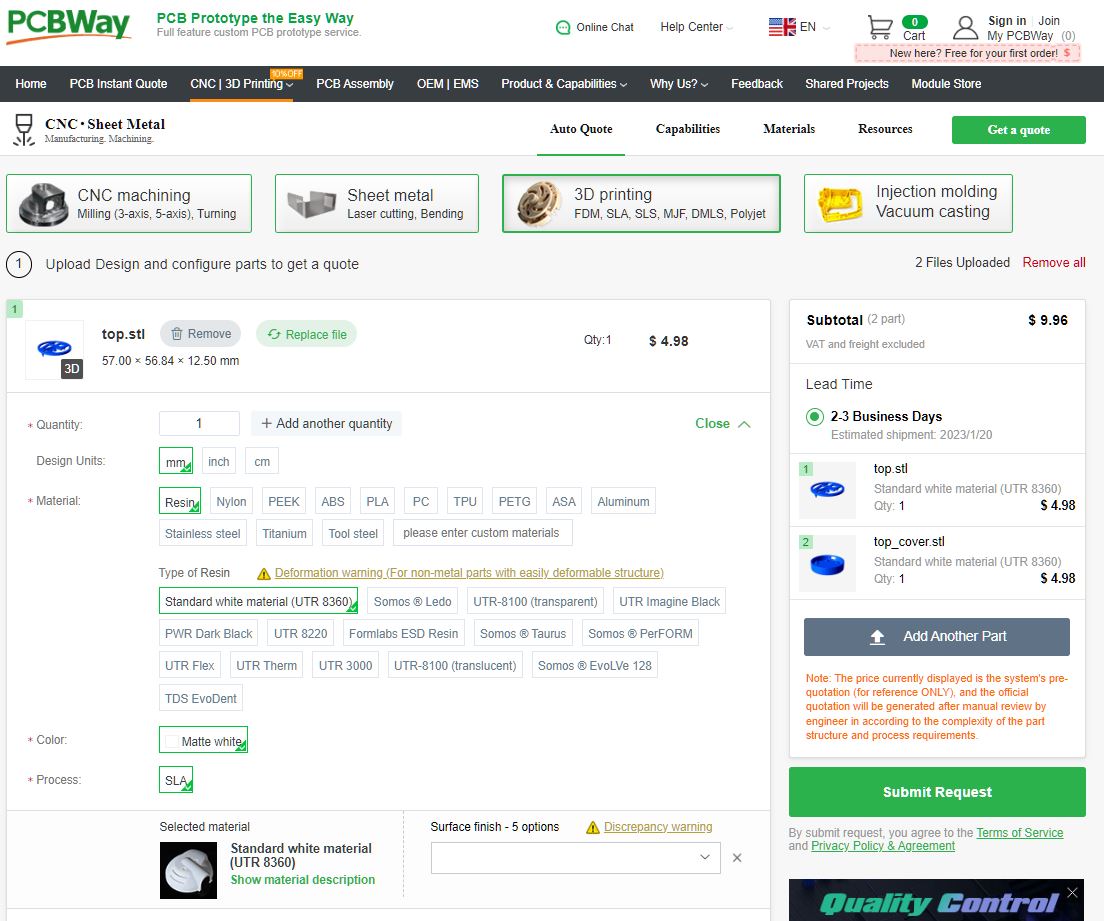

- Materiale Resina con tecnica SLA (riportato in Figura 6)

Figura 3: Realizzazione su PCBWay delle parti in PLA tramite tecnica FDM

Figura 4: Realizzazione su PCBWay delle parti in ABS tramite tecnica FDM

Figura 5: Realizzazione su PCBWay delle parti in Alluminio tramite tecnica SLM

Figura 6: Realizzazione su PCBWay delle parti in Resina tramite tecnica SLA

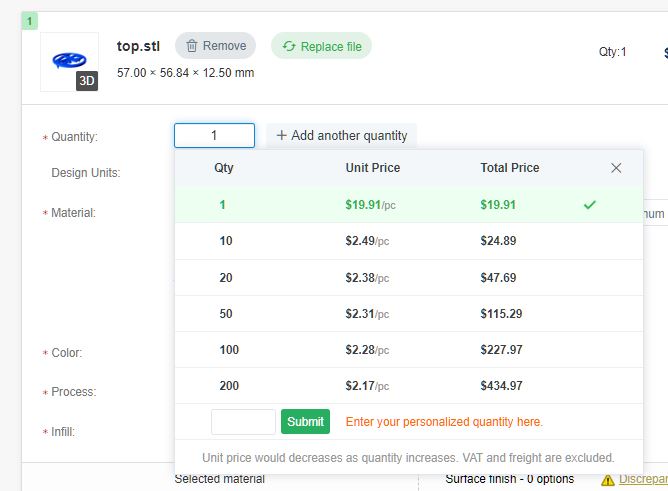

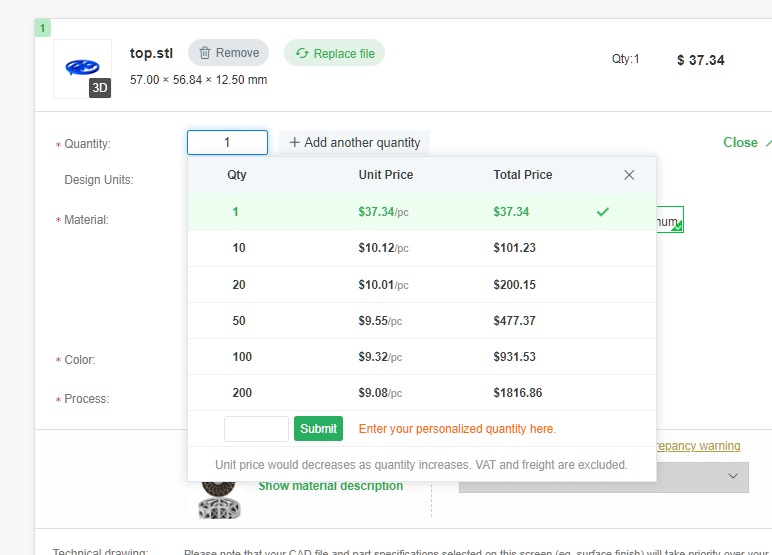

Dalle simulazioni effettuate riscontriamo come, per la produzione di singole unità, il costo della stampa in alluminio tramite tecnica SLM è il più elevato mentre la stampa in resina (processo SLA) risulta la più economica. Questi risultati non ci devono sorprendere in quanto lavorare con l'alluminio richiede attrezzature più complesse, materiale più costoso e maggiore energia. Lavorare con la resina risulta molto economico anche rispetto alle stampe FDM con materiali quali ABS e PLA che sono tra i più comuni. In realtà, notiamo che facendo una simulazione per maggior quantità degli stessi oggetti otteniamo una riduzione dei costi. Ad esempio, sempre utilizzando il simulatore di PCBWay otteniamo una riduzione da 19.90$ a pezzo a 2.49$ al pezzo per il PLA (vedi Figura 7) e una riduzione da 37.34$ a 10.12$ (vedi Figura 8) al pezzo per l'alluminio. Questo, semplicemente passando da 1 a 10 pezzi, ciò significa che il costo per il singolo pezzo include una sostanziale voce di costo fisso che può essere ammortizzata solo dopo le 10 unità prodotte. Questo inconveniente non è presente con il processo di stampa con la resina in quanto presenterà maggior affidabilità e ripetibilità della produzione.

Figura 7: Abbattimento costi di oggetti in PLA per produzioni superiori alle 10 unità

Figura 8: Abbattimento costi di oggetti in Alluminio per produzioni superiori alle 10 unità

Fase 5. Assemblaggio e rifinitura

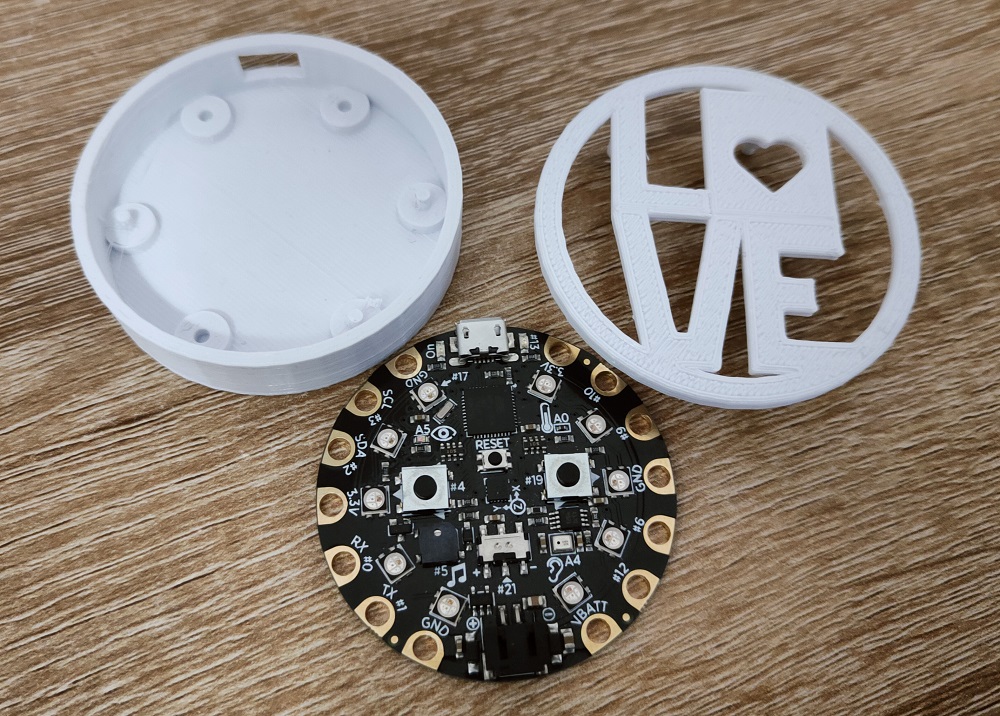

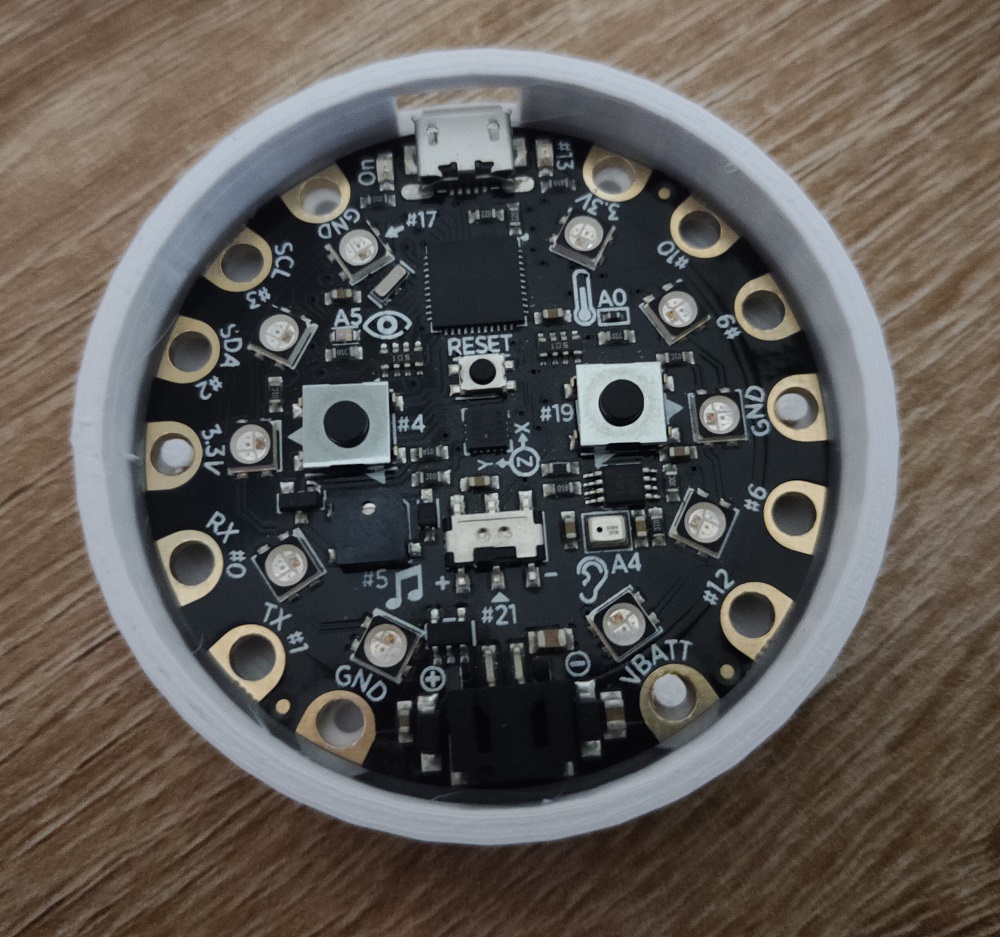

L’ultima fase risulta essere quella dell’assemblaggio e della rifinitura, ossia aggiungere tutte le parti ed allestire il prodotto finale. In questa fase è fondamentale valutare eventuali criticità o debolezze del progetto che possono manifestarsi se intendiamo produrre l’oggetto su vasta scala. Infatti, per produzioni su vasta scala, caratteristiche come la movimentazione delle parti, le fasi in assemblaggio oppure semplicemente le tolleranze di produzione possono portare ad un risultato rovinoso. Di seguito, riporto le foto della produzione del prototipo attraverso tecnica FDM con materiale PLA bianco (Figura 9). In Figura 10 è riportata l'integrazione meccanica tra la scheda Adafruit e la parte bottom mentre in Figura 11 potete osservare l'oggetto completamente assemblato ed in funzione.

Figura 9: Le parti stampate in 3D e la scheda Adafruit Circuit Playground Classic

Figura 10: La scheda alloggiata nella parte meccanica bottom

Figura 11: La nostra lampada assemblata ed in funzione

Conclusioni

Per i professionisti la scelta dell’assieme meccanico che racchiuderà l’elettronica del proprio progetto è molto variegata e complessa in quanto sono disponibili moltissime soluzioni “standard” tra le quali cabinet, box per l’elettronica e tanti altri prodotti. Tuttavia, è pur vero che sempre più spesso bisogna progettare delle forme meccaniche ad hoc per garantire al prodotto un maggior comfort nell’utilizzo e un design più accattivante che lo distingua dagli altri. Con l'arrivo sul mercato di sistemi di stampa 3D sia i makers che i professionisti hanno avuto modo di cimentarsi nella prototipazione rapida anche delle parti meccaniche ottenendo risultati più che soddisfacenti.