Questo articolo della Rubrica Firmware Reload di Elettronica Open Source esamina il caso di un sensore a tocco che risente dell’influenza dei LED e di altre sorgenti di rumore vicine. L’obiettivo è quello di esaminare le cause del disturbo e proporre delle soluzioni per ridurre gli effetti di interferenza.

INTRODUZIONE

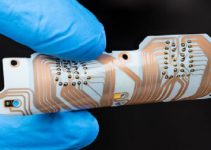

Partiamo da un sistema “touch” basato su microcomputer R8C/33T; utilizzando la “Sensor Control Unit” (SCU) del controllore si è in grado di rilevare il tocco. La rilevazione avviene attraverso la misura della capacità generata tra l’elettrodo di rilevazione e il corpo umano che ne entra in contatto. Questa misura comprende tanto la capacità parassita dell’elettrodo quanto quella delle linee di collegamento; ovviamente, la misura è influenzata da tutte le linee conduttive che circondano elettrodo e linea di collegamento di questo. Supponiamo di voler utilizzare un pin del microcontrollore per accendere un LED. In base allo schema di Figura 1, un livello basso sulla linea di “LED Drive” determina l’accensione dell’indicatore luminoso. Quando il LED si accende è come se vicino al nostro sensore si creasse una zona di GND. La vicinanza di una zona di GND riduce la sensibilità del tocco poiché incrementa la capacità parassita; inoltre, la linea di segnale lungo l’elettrodo diventa disturbata a causa delle capacità di accoppiamento verso massa. Il tutto è schematizzato in Figura 1. La cosa importante è sistemare adeguatamente le linee di collegamento dell’elettrodo quando siamo in una situazione di vicinanza con un LED.

Figura 1: Influenza di una linea di pilotaggio di un LED su un elettrodo di rilevazione del tocco

INFLUENZA DEL LED SULL’ELETTRODO DI RILEVAZIONE DEL TOCCO

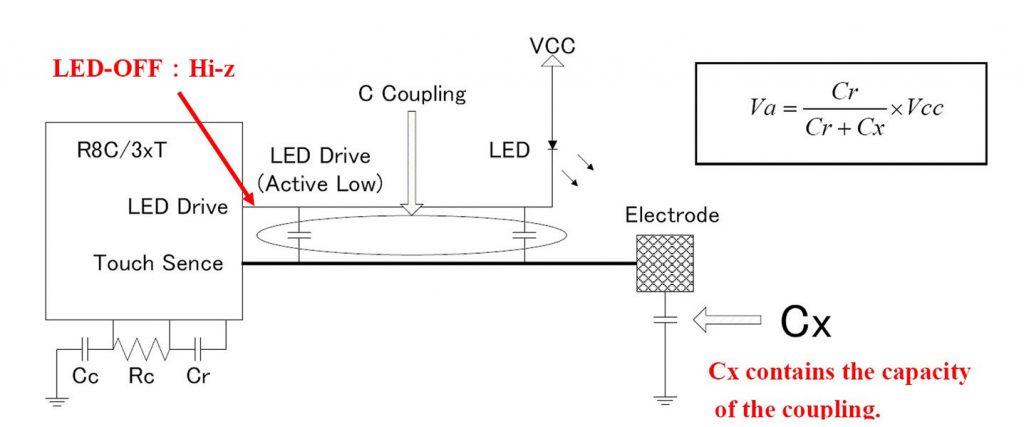

Lo schema generale di Figura 1 si può pensare implementato attraverso la realizzazione mostrata in Figura 2.

Figura 2: Esempio di realizzazione con piste di segnale che viaggiano affiancate alle linee di collegamento dell’elettrodo

In una realizzazione di questo tipo le linee di segnale verso l’elettrodo viaggiano fianco a fianco con altri segnali, quelli del LED. La capacità parassita rilevata per l’elettrodo è incrementata dalla capacità parassita tra le linee di collegamento dell’elettrodo e la linea di pilotaggio dei LED. Questa capacità parassita aggiuntiva è funzione della lunghezza che le linee di collegamento percorrono fianco a fianco e della distanza tra loro. L’incremento di capacità risulta in un potenziale problema di rilevazione del tocco, in una situazione dove il segnale di pilotaggio del LED si alterna come un segnale PWM tra alta impedenza e livello basso, la situazione si fa ancora più grave e si rischia che la capacità parassita aggiuntiva impedisca, se troppo elevata, la rilevazione del tocco. Per questo motivo la realizzazione del PCB e il percorso delle linee sono fondamentali per migliorare il risultato di rilevazione del tocco.

RIDUZIONE DELLA CAPACITÀ PARASSITA

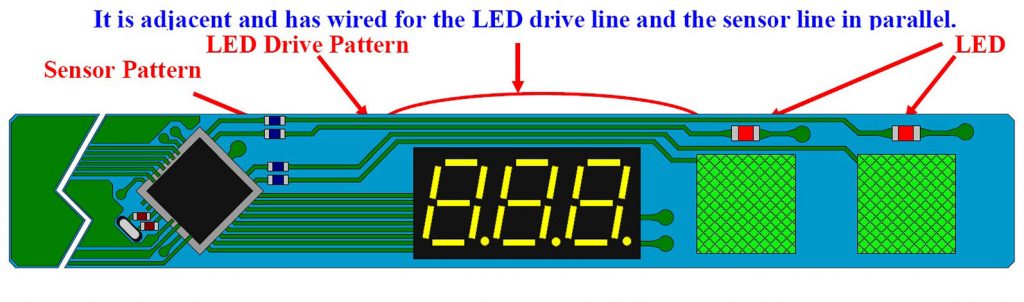

La sensibilità al tocco del sensore touch cambia in base alla realizzazione delle piste intorno all’elettrodo e alla relativa linea di collegamento. L’ideale sarebbe evitare qualsiasi altra linea intorno all’elettrodo mantenendo la zona sgombra da ogni cosa. Se serve far passare delle altre piste di collegamento, come nel caso dei LED, bisogna evitare che viaggino per troppo tempo affiancate o che si muovano parallelamente sull’altro lato del PCB, come in Figura 3.

Figura 3: Influenza della linea di pilotaggio del LED sulla linea di elettrodo

La realizzazione ottimale è quella mostrata nei casi di Figura 4. Bisogna mantenere una distanza sufficiente tra le linee di segnale e quella di collegamento dell’elettrodo, in maniera tale che la capacità parassita si riduca. Se è necessario incrociare le linee, il modo giusto è quello rappresentato in Figura 4 con un attraversamento perpendicolare e con il passaggio sul lato opposto del PCB. Infine, se le linee non possono fare a meno di viaggiare affiancate, bisogna accorciare il più possibile i tratti in cui viaggiano fianco a fianco.

Figura 4: Layout corretti che generano la minima influenza tra linee di pilotaggio

SIMULAZIONE DELLA VARIAZIONE DI CAPACITÀ PARASSITA

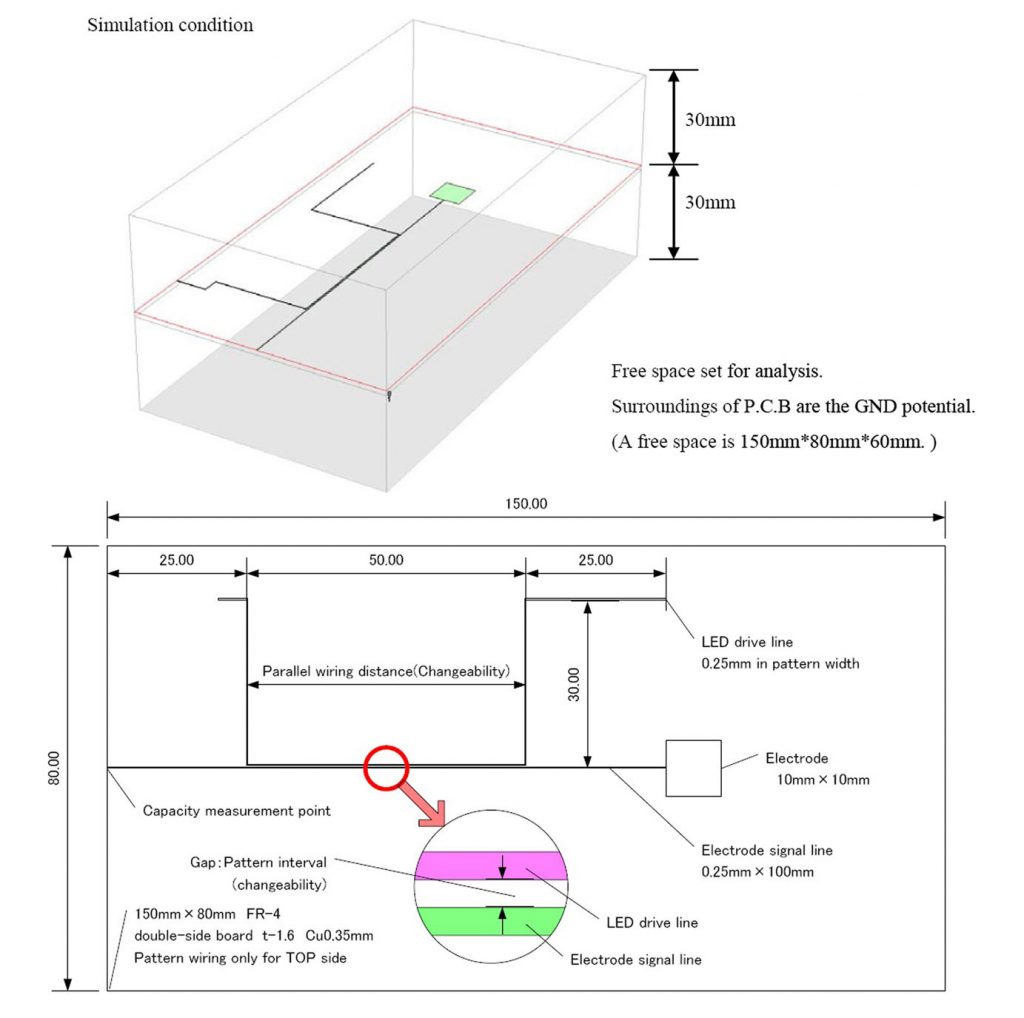

Per comprendere meglio l’influenza di una capacità parassita aggiuntiva rispetto a quella dell’elettrodo, consideriamo l’esempio di Figura 5. Si considera un PCB di misura 150 mm x 80 mm e la capacità parassita viene misurata nelle due situazioni di pilotaggio della linea del LED in alta impedenza e a livello basso. Le linee di pilotaggio del LED e di collegamento dell’elettrodo viaggiano fianco a fianco per una lunghezza considerata variabile nella simulazione e ad una distanza che viene modificata nella simulazione. Le condizioni di simulazione sono mostrate in Figura 5.

Figura 5: Simulazione di piste affiancate

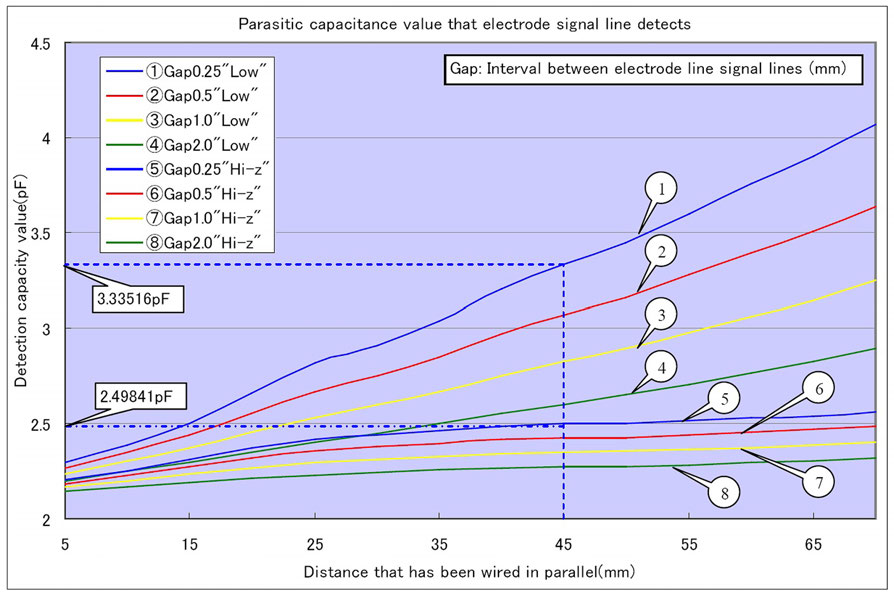

Se andiamo a rappresentare con un grafico la variazione della capacità parassita, in funzione della lunghezza del tratto affiancato delle piste, in diverse condizioni di distanza (Gap), otteniamo quanto mostrato in Figura 6.

Figura 6: Capacità parassita misurata all’elettrodo

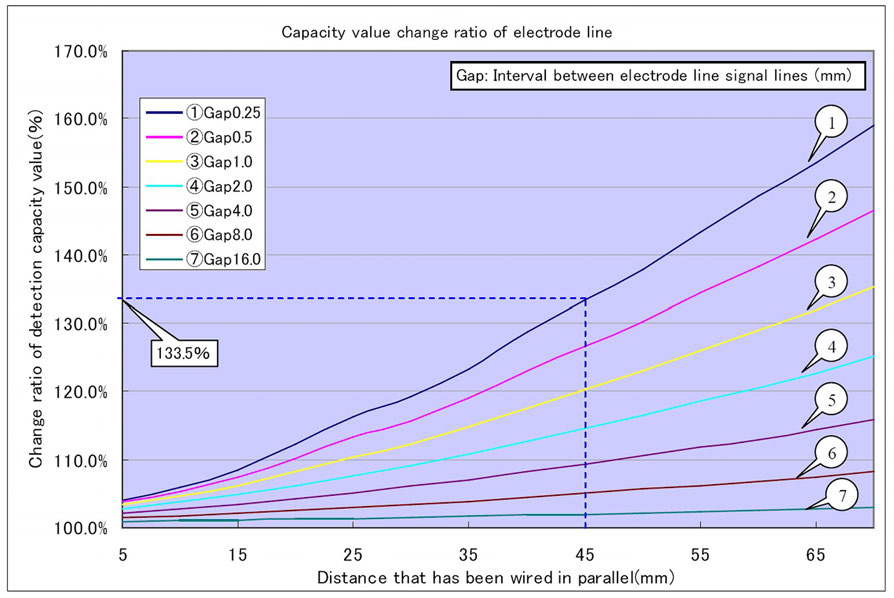

La capacità parassita, ovviamente, è più alta nelle situazioni in cui la linea di pilotaggio del LED è al valore basso. La capacità parassita è inversamente proporzionale alla distanza tra le linee (Gap), mentre cresce proporzionalmente alla lunghezza del tratto in cui le linee rimangono affiancate. Se ora invece andiamo ad indicare su tracciato la variazione percentuale della capacità parassita nel caso di pilotaggio con un livello basso rispetto alla situazione in cui muoviamo la linea di pilotaggio del LED con un segnale ad alta impedenza, otteniamo il grafico di Figura 7.

Figura 7: Variazione percentuale della capacità dell’elettrodo in base al differente pilotaggio della linea del LED

Si vede che l’incremento di capacità, per esempio nel caso con Gap pari a 0,25 mm e piste affiancate per 45 mm, arriva ad un incremento del 133,5%. Ossia, la capacità parassita aumenta quando il LED viene acceso del 33,5%. Questi numeri sono notevoli e si capisce bene perché l’aspetto del layout sia estremamente sentito e considerato nel caso di applicazioni touch.

CONCLUSIONI

I grafici mostrati in precedenza ci fanno capire come il corretto posizionamento di piste e componenti possa essere un fattore chiave per il successo del design di un sistema a tocco. Le regole da seguire non sono tantissime e non sono neppure difficili, a volte vanno in controtendenza con la richiesta di PCB dalle dimensioni ridotte, tuttavia, sono fondamentali se l’obiettivo del sistema è la robustezza e l’affidabilità della rilevazione tattile.