Le applicazioni di robotica industriale e macchine utensili comportano il movimento preciso e coordinato di più assi nello spazio, al fine di svolgere un determinato compito.

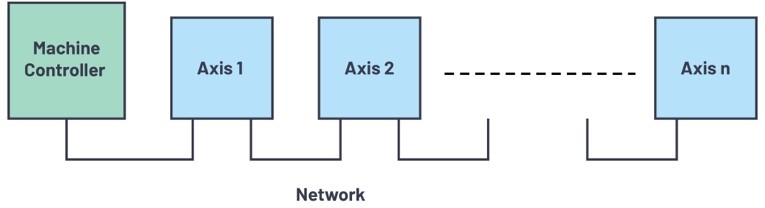

In genere i robot sono dotati di sei assi, anche sette nel caso in cui si muovano su binari, che devono essere controllati in modo coordinato. Nella lavorazione CNC il coordinamento di 5 assi è comune, ma esistono applicazioni che ne utilizzano fino a 12, dove gli utensili e i pezzi vengono spostati uno rispetto all’altro nello spazio. Ogni asse comprende un servo-azionamento, un motore e talvolta un riduttore tra il motore e il giunto, o end effector. Il sistema viene interconnesso su una rete Ethernet industriale, solitamente con una topologia in linea (vedi Figura 1). Un machine controller converte la traiettoria spaziale necessaria, in singoli riferimenti di posizione per ogni servo-asse, che vengono trasmessi in rete su base ciclica.

Il ciclo di controllo

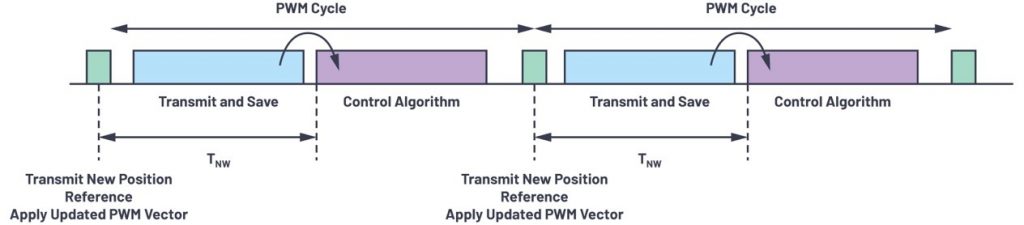

Queste applicazioni operano con un tempo di ciclo definito, solitamente uguale o multiplo del ciclo fondamentale di commutazione di controllo/PWM dell’azionamento del servomotore sottostante. In questo contesto, la latenza di trasmissione end-to-end della rete è un parametro chiave (vedi Figura 2). In ogni periodo di ciclo il nuovo riferimento di posizione e altre informazioni importanti devono essere trasmesse dal machine controller ad ogni nodo della Figura 1. Inoltre, nel ciclo PWM deve restare abbastanza tempo affinché ogni nodo possa aggiornare il calcolo dell’algoritmo di servo-controllo, usando il nuovo riferimento di posizione, insieme ad eventuali altri nuovi dati dei sensori. Ogni nodo applica il vettore PWM aggiornato nel servo-azionamento in modo sincrono mediante un meccanismo di clock distribuito, dipendente dal protocollo Ethernet industriale utilizzato. In base all’architettura di controllo, parte dell’algoritmo del loop di controllo può essere utilizzato nel PLC e richiede un periodo di tempo sufficiente, avendo ricevuto informazioni aggiornate dai sensori attraverso la rete, per essere disponibile.

Ritardi nella trasmissione dati

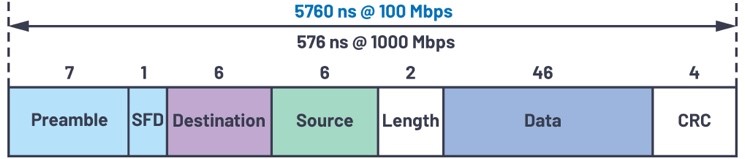

Ipotizzando che l’unico traffico in rete sia costituito dai dati ciclici trasmessi tra il machine controller e i servo-nodi, la latenza di rete (TNW) è determinata dal numero di salti di rete verso il nodo più lontano, dalla velocità di trasmissione della rete e dai ritardi incontrati in ogni nodo. Nel settore della robotica e delle macchine utensili, il ritardo di propagazione del segnale lungo il cavo può essere trascurato, perché il cavo in genere è relativamente corto. Il ritardo dominante è il "bandwidth delay", ossia il tempo necessario per trasmettere i dati via cavo. Per un frame Ethernet di dimensioni minime (tipico per il controllo di macchine utensili e robot), il "bandwidth delay" è illustrato nella Figura 3, per velocità di trasmissione di 100 Mbps e 1 Gbps. Si tratta semplicemente delle dimensioni del pacchetto divise per la velocità di trasmissione dati. Un payload di dati tipico, per un sistema a più assi, dal controller al servo, è costituito da un aggiornamento dei riferimenti di velocità/posizione di 4 byte e un aggiornamento della parola di controllo di 1 byte per ogni servo, corrispondente a un payload di 30 byte per un robot a 6 assi. Naturalmente alcune applicazioni trasmettono un maggior numero di informazioni nell’aggiornamento e/o dispongono di più assi, per cui richiedono pacchetti più grandi.

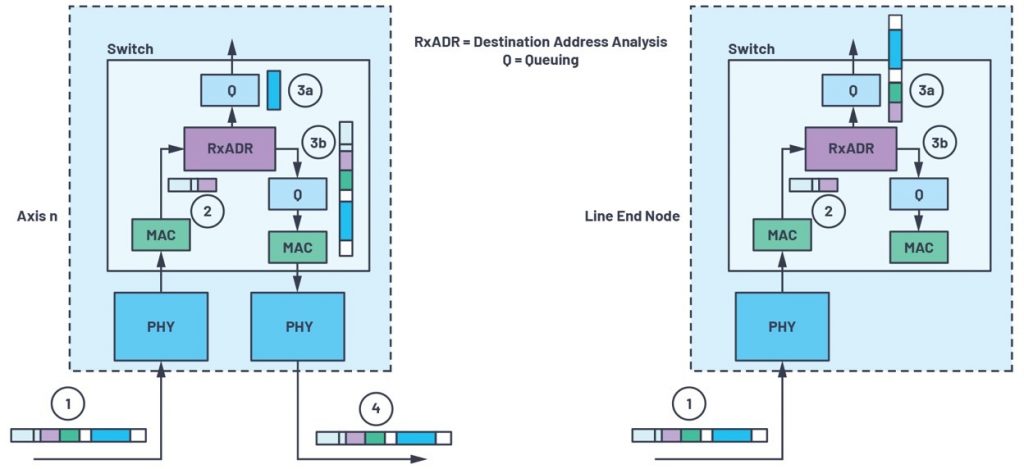

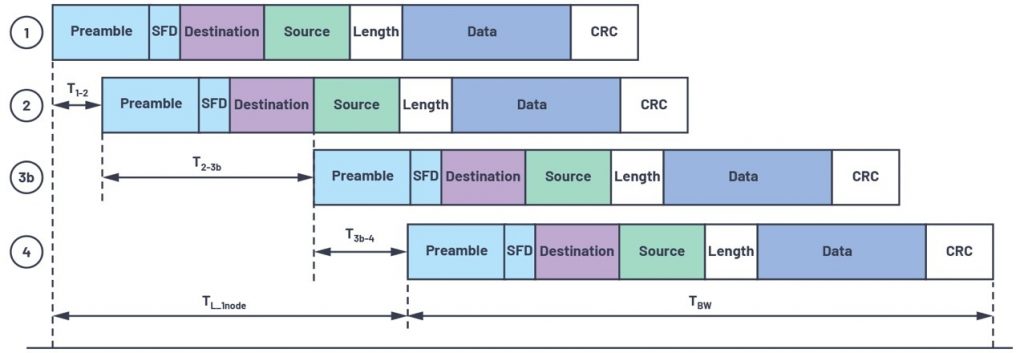

Oltre al bandwidth delay, gli altri elementi di ritardo risultano dal passaggio del frame Ethernet attraverso i PHY e lo switch a 2 porte dell’interfaccia di rete di ogni servo. Tali ritardi sono indicati nelle Figure 4 e 5, dove è mostrato il movimento del frame attraverso il PHY verso il MAC (1-2), tramite l’analisi dell’indirizzo di destinazione, dove devono essere temporizzati solo il preambolo e le parti di destinazione del frame. Il percorso 2-3a rappresenta l’estrazione dei dati di payload per il nodo corrente, mentre il percorso 2-3b rappresenta il cammino del frame verso il nodo (o i nodi) di destinazione. La Figura 4a mostra solo il payload trasmesso all’applicazione in 2-3a, mentre la Figura 4b mostra la maggior parte del frame trasmesso; questo è indicativo delle piccole differenze che possono esistere tra i protocolli Ethernet. Il percorso 3b-4 rappresenta la trasmissione in uscita del frame attraverso la coda di trasmissione, attraverso il PHY e di nuovo lungo il cavo. Questo percorso non esiste nel nodo finale di una linea. In questo caso, si è ipotizzato l’uso della commutazione cut-through, invece dello store-and-forward che presenta una latenza decisamente maggiore, in quanto tutto il frame viene temporizzato nello switch prima di essere inoltrato.

Gli elementi di ritardo del frame sono indicati anche nella Figura 5 lungo una linea temporale, dove è indicato il tempo di trasmissione totale del frame attraverso un nodo dell’asse. TBW rappresenta il bandwidth delay, mentre TL_1node rappresenta la latenza del frame in un singolo nodo. Oltre ai ritardi relativi alla trasmissione fisica dei bit via cavo e al clocking-in dei bit di indirizzo per l’analisi degli indirizzi di destinazione, le latenze dei componenti PHY e switch sono gli altri elementi che influiscono sui ritardi di trasmissione nel sistema. Con l’aumento delle velocità di trasmissione via cavo e del numero dei nodi, le latenze diventano ancora più importanti nei ritardi di trasmissione end-to-end complessivi.

Soluzioni a bassa latenza

Analog Devices ha presentato di recente due nuovi PHY per l’Ethernet industriale progettati per operare con la massima affidabilità in contesti industriali difficili, con ampi range di temperature ambiente (fino a 105° C) ed eccellenti prestazioni di potenza e latenza. L’ADIN1300 e l’ADIN1200 sono stati creati per affrontare le sfide descritte in questo articolo e sono la soluzione ideale per le applicazioni industriali. Grazie a fido5000, uno switch REM (Real-time Ethernet Multi-protocol) embedded a 2 porte, Analog Devices consente di realizzare soluzioni per applicazioni deterministiche time-sensitive.

Le latenze introdotte dal PHY e dallo switch sono elencate nella Tabella 1, ipotizzando che l’analisi del buffer di ricezione sia basata sull’indirizzo di destinazione e considerando una rete da 100 Mbps.

Tabella 1. Latenze del PHY e dello switch

| Elemento di ritardo | Componente | Tempo |

| Ricezione PHY | ADIN1200 | 248 ns |

| Trasmissione PHY | ADIN1200 | 52 ns |

| Preambolo e destinazione Switch | fido5000 | 1120 ns (14 byte a 100 Mbps) |

| MAC, coda e ricezione Switch | fido5000 | 330 ns |

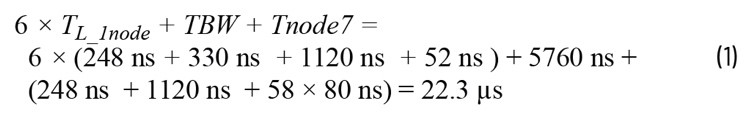

Ad esempio, aggregando questi ritardi a una rete fino a 7 assi e includendo il clocking del payload completo nel nodo finale (3a nella Figura 4), il ritardo di trasmissione totale diventa:

dove 58 × 80 ns rappresenta il restante payload di 58 byte dopo la lettura dei byte del preambolo e dell’indirizzo di destinazione.

Questo calcolo ipotizza che non vi sia altro traffico in rete o che la rete sia gestita in modo da consentire un accesso prioritario al traffico time-sensitive. Inoltre, è dipendente dal protocollo, con leggere variazioni introdotte in base al protocollo Ethernet industriale utilizzato. Tornando alla Figura 2, in un sistema di macchine con tempi di ciclo ridotti fino a 50 µs e 100 µs, la trasmissione dei frame al nodo più lontano può impiegare quasi il 50% del ciclo, comportando una riduzione del tempo disponibile per l’aggiornamento dei calcoli degli algoritmi di controllo del motore e del moto per il ciclo successivo. È importante ridurre al minimo il tempo di trasmissione per ottimizzare le prestazioni, in quanto consente di effettuare calcoli di controllo più lunghi e complessi. Poiché i ritardi associati ai dati via cavo sono fissi e collegati alla velocità di trasmissione, è molto importante utilizzare componenti a bassa latenza, come il PHY ADIN1200 e lo switch embedded fido5000, per ottimizzare le prestazioni, soprattutto quando il numero dei nodi aumenta (ad esempio, macchina CNC a 12 assi) e i tempi di ciclo diminuiscono. Il passaggio al Gigabit Ethernet comporta una netta riduzione dell’effetto del bandwidth delay, ma aumenta la proporzione della latenza complessiva introdotta dai componenti switch e PHY. Ad esempio, una macchina CNC a 12 assi in una rete Gigabit ha un ritardo di trasmissione di circa 7,5 µs. L’elemento di banda è trascurabile ed è indifferente se si utilizzano frame Ethernet di dimensioni minime o massime. Il ritardo di rete viene diviso in modo pressoché uguale tra i PHY e gli switch, sottolineando l’importanza di ridurre al minimo la latenza di questi elementi quando i sistemi industriali passano a velocità gigabit, i tempi dei cicli di controllo diminuiscono (EtherCAT® ha mostrato tempi di ciclo di 12,5 µs) e il numero di nodi aumenta, con l’aggiunta di sensori collegati alla rete Ethernet nella rete di controllo e l’appiattimento delle topologie di rete.

Conclusioni

Nelle applicazioni di moto sincronizzato multiasse ad alte prestazioni, i requisiti di temporizzazione del controllo sono precisi, deterministici e time-critical, con l’indicazione di ridurre al minimo la latenza end-to-end, soprattutto perché i tempi dei cicli di controllo diminuiscono e la complessità degli algoritmi di controllo aumenta. I PHY a bassa latenza e gli switch cut-through embedded sono elementi importanti ai fini dell’ottimizzazione di questi sistemi. Decisa ad affrontare le sfide descritte in questo articolo, Analog Devices ha presentato di recente due nuovi robusti PHY per l’Ethernet industriale, l’ADIN1300 (10 Mb/100 Mb/1 Gb) e l’ADIN1200 (10 Mb/100 Mb). Per maggiori informazioni sulla tecnologia dei PHY ADI, visitare analog.com/ADIN1300 e analog.com/ADIN1200. Per informazioni sulla gamma di soluzioni Chronous™ per l’Ethernet industriale e per sapere in che modo questi accelerano le reti Ethernet industriali, visitare analog.com/chronous.

Si ringrazia per la collaborazione Dara O’Sullivan, System Applications Manager, Analog Devices.