Questo articolo presenta le varie tipologie di driver di potenza per il controllo motore, soffermandosi sulle differenze e sulle tecniche di ottimizzazione.

In questo articolo prenderemo in considerazione le diverse tecniche di pilotaggio di un motore in corrente continua. La scelta di una tipologia piuttosto che un’altra può essere legata al tipo di azione che il motore deve svolgere: sono fattori determinanti, per esempio, il fatto di poter invertire il verso di rotazione del motore, oppure la necessità di mantenere il motore frenato. I motori DC hanno un elevato rapporto peso/potenza, un’elevata coppia di spunto (sono ideali per la trazione) e sono facilmente regolabili nella velocità e nella coppia, utilizzando dei semplici segnali PWM di controllo. I loro punti deboli sono nelle spazzole, che a lungo andare si rilevano fragili e inaffidabili, limitano la velocità massima, provocano picchi di tensione e, a causa del loro strisciamento, generano notevoli disturbi che si ripercuotono sull’elettronica che li pilota. Le spazzole (brush) sono dei cilindri in carbone o contatti in metallo che strisciano su alcuni contatti elettrici ricavati nell’albero (il collettore) e hanno il compito di portare la tensione di alimentazione all’avvolgimento del rotore.

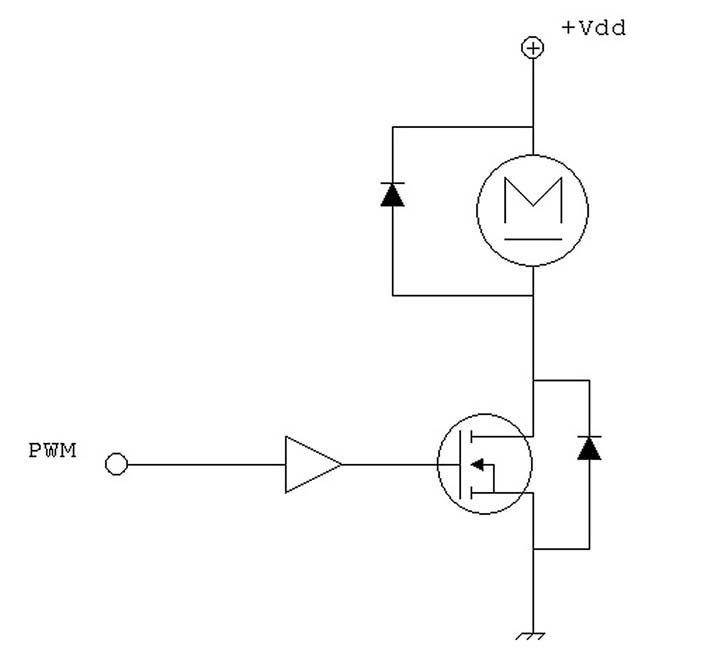

Pilotaggio di un motore DC con un mosfet nel primo quadrante

Questa tipologia di pilotaggio del motore è sicuramente la più semplice, ma risulta anche la meno flessibile. Si utilizza un mosfet con un opportuno pilotaggio di gate, solitamente un segnale PWM, per fornire la tensione di alimentazione ai capi del motore. Il diodo in parallelo al mosfet serve come protezione ed è solitamente integrato nel mosfet stesso. Se viene richiesta un’elevata velocità, allora sarà necessario aggiungere un diodo supplementare esterno. Il pilotaggio di gate è bene che sia bufferato con un amplificatore di corrente, in modo da poter caricare e scaricare velocemente la capacità in ingresso Cgs. La resistenza d’uscita del buffer (R0) dev’essere piccola per non aumentare troppo la costante di tempo t = R0 * Cgs, rallentando la velocità di risposta. Il diodo in parallelo al motore è necessario a causa del comportamento induttivo di questo. Infatti, il motore è sostanzialmente, dal punto di vista elettrico, un induttore; la corrente che viene accumulata tende quindi a rimanere costante nel tempo. Se, improvvisamente, come avviene nel pilotaggio PWM, si apre il MOS che alimenta il motore, abbiamo un aumento repentino della resistenza: per la legge di Ohm, la tensione sale quindi improvvisamente, rischiando di distruggere il MOS stesso. I diodi servono per fornire una via per il passaggio di questa corrente. Il tempo di intervento del diodo deve essere molto piccolo e comparabile con i tempi di commutazione dei MOS (decine o al massimo centinaia di ns); non sono quindi adatti diodi per impieghi generici tipo il classico 1N4001. Nel caso di pilotaggio PWM, il diodo dev’essere in grado di resistere a correnti elevate e pari a quella massima che attraversa il motore; non sono quindi in genere adatti neppure i diodi 1N4148, veloci ma capaci solo di resistere a correnti fino a 100 mA. Per applicazioni con problemi di EMC, spesso si inserisce un condensatore non polarizzato da qualche frazione di microfarad ai capi del motore, oppure due condensatori da una decina di picofarad tra i terminali del motore e massa. Questa aggiunta aiuta a ridurre le emissioni EMI prodotte dalle spazzole e trasferite ai cavi di alimentazione, evitando possibili malfunzionamenti anche gravi dei circuiti elettronici posti nei pressi del motore. Il circuito in figura 1 è nella configurazione low-side, spesso la più utilizzata, in alternativa si può utilizzare la configurazioni high-side con il drain del mosfet direttamente collegato all’alimentazione, e il motore connesso tra source e massa.

Figura 1: pilotaggio del motore con mosfet.

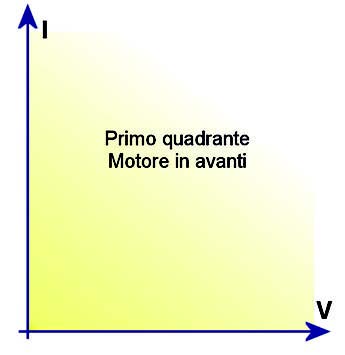

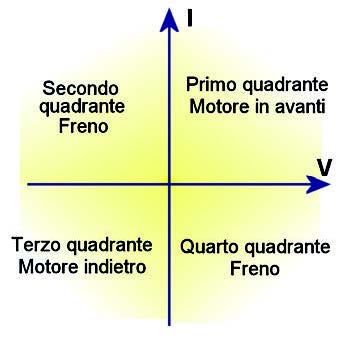

Il motore nella situazione in figura 1 non può invertire la rotazione perché non si può invertire la tensione di alimentazione. La coppia erogata C vale C=kFI, dove I è la corrente assorbita dal motore. Con questo circuito il motore può essere pilotato, come si dice, solo nel primo quadrante, cioè può girare solo in un verso, sia pure a velocità variabile, ed erogare una coppia pure unidirezionale. Graficamente il tutto e schematizzato in figura 2.

Figura 2: pilotaggio motore nel primo quadrante.

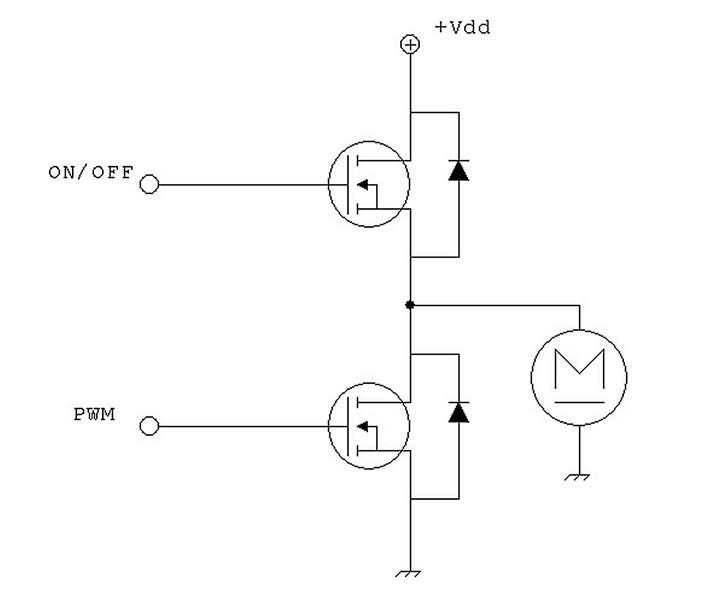

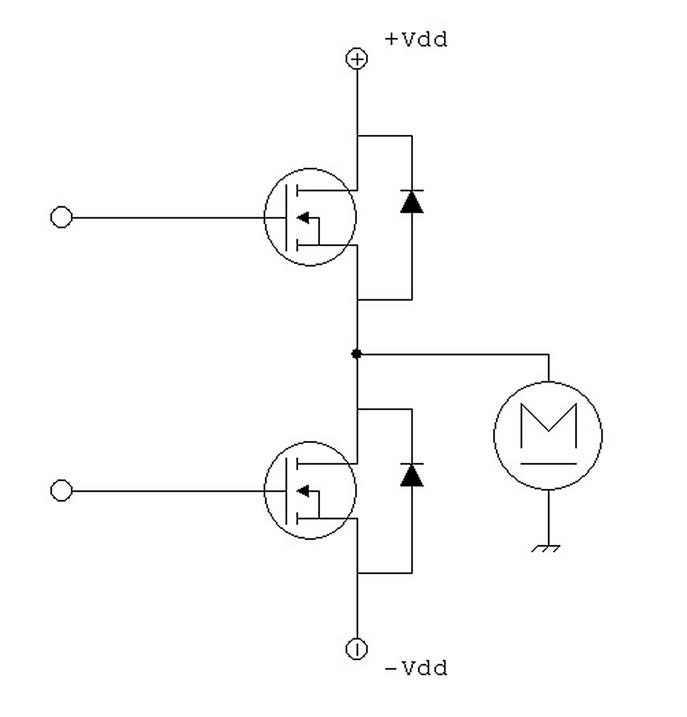

Figura 3: pilotaggio motore a mezzo ponte.

Pilotaggio di un motore DC a due quadranti

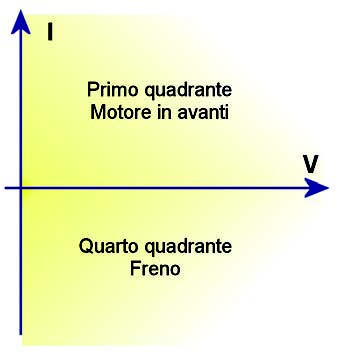

Il pilotaggio del motore a due quadranti permette l’inversione della coppia ed è realizzabile con uno schema a mezzo ponte (half bridge) realizzabile anche con dispositivi diversi dal mosfet. Questo circuito permette il recupero dell’energia reattiva immagazzinata nell’induttanza L degli avvolgimenti. Il motore a regime è pilotato dal mosfet alto del ponte, esattamente come descritto per il funzionamento a un quadrante. Nel funzionamento a recupero, il motore ruota a una velocità tale per cui la fcem supera la tensione di alimentazione, invertendo il verso della corrente e della coppia. Si parla quindi di frenatura a recupero, dove il verso della corrente si inverte come quello della coppia che diviene resistente (funzionamento nel quarto quadrante). L’entità della corrente è regolata dal PWM del mosfet basso del ponte. A ogni spegnimento di questo mosfet, l’energia fluisce verso l’alimentazione attraverso il diodo di libera circolazione in parallelo a mosfet alto che passa in conduzione. Il suo funzionamento si dice a due quadranti come in figura 4.

Figura 4: pilotaggio motore a due quadranti.

Figura 5: pilotaggio motore con alimentazione duale.

Pilotaggio a quattro quadranti con mezzo ponte

Lo stesso circuito utilizzato per il pilotaggio da due quadranti può essere efficacemente utilizzato per un pilotaggio a quattro quadranti, a patto di avere a disposizione un’alimentazione duale. La conduzione alternata dei due mosfet determina il verso di rotazione del motore, con la precauzione di non avere mai entrambi attivi per non avere un corto circuito tra alimentazione e massa.

Pilotaggio a quattro quadranti con ponte intero

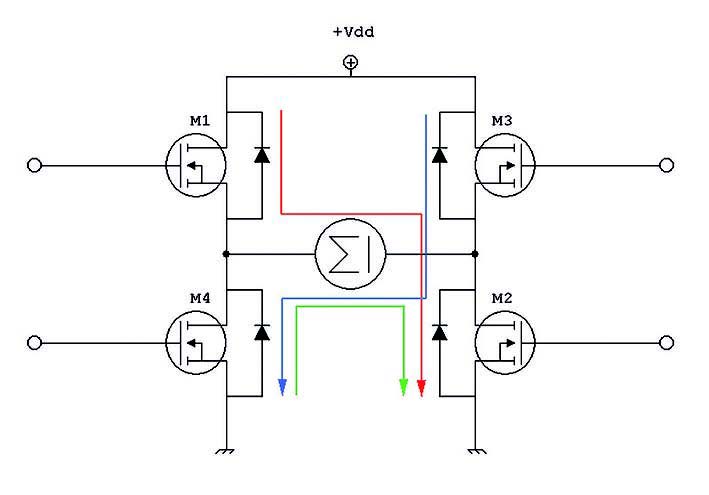

La soluzione ottimale di controllo a quattro quadranti si ottiene utilizzando un ponte intero (full bridge) o, come viene chiamato, ponte a H. Il ponte intero è composto da quatto mosfet connessi come in figura 6.

Figura 6: pilotaggio motore con ponte intero

Figura 7: pilotaggio motore a quattro quadranti.

Esaminiamone il funzionamento: il primo verso di rotazione si ottiene attivando contemporaneamente M1 ed M2. Il secondo con M3 ed M4. Nei due casi la tensione di alimentazione del motore ha versi opposti, pur con un’alimentazione di un solo segno. L’alimentazione singola è sicuramente più comoda, per questo la struttura a ponte è la più diffusa. Il funzionamento da freno è possibile nel secondo e quarto quadrante. Ovviamente durante le fasi di frenata la corrente accumulata nell’induttanza del motore si scarica attraverso i diodi verso la tensione di alimentazione, che quindi deve essere adeguatamente protetta con un condensatore di elevata capacità e dei diodi. Oltre al funzionamento con il pilotaggio delle coppie di mosfet in diagonale, il ponte ad H è in grado di funzionare anche con un segnale PWM, a patto che alle coppie di mosfet diagonali vengano forniti due segnali PWM di fase opposta. In questo caso, se il duty cycle è maggiore del 50%, il motore ruota in un verso a una velocità proporzionale al DC stesso, Se invece è minore del 50%, il motore ruota nell’altro verso. Il motore risulta quindi controllato in velocità da un solo segnale. Un problema di questo circuito è legato alla difficoltà di pilotare i due MOS superiori, soprattutto se la tensione di alimentazione è elevata: infatti i loro drain non sono connessi a massa, ma a una tensione variabile. Come effetto si ha che l’ampiezza degli impulsi di pilotaggio non deve essere riferita a massa ma al source, e quindi deve essere superiore alla tensione di alimentazione del motore. La soluzione prevede in genere traslatori di livello associati a circuiti a pompa di carica (per ottenere tensioni superiori a quella di alimentazione) e, per le tensioni più elevate, isolamento ottico. In commercio si trovano appositi circuiti integrati che integrano queste funzioni. Assolutamente da evitare la situazione di conduzione contemporanea dei due mosfet dello stesso ramo, in quanto ciò causerebbe una corrente elevata tra alimentazione e massa. Per evitare il problema, in genere si attende un certo tempo tra lo spegnimento di una coppia di mosfet e l’accensione di un’altra. Questo tempo viene chiamato dead-time. Da notare che a volte nella configurazione ad H non si usano diodi discreti, in quanto sono già integrati all’interno dei transistor: questa soluzione va però valutata attentamente perché a volte tali diodi non sono sufficientemente veloci, valgono quindi le stesse considerazioni espresse in precedenza.

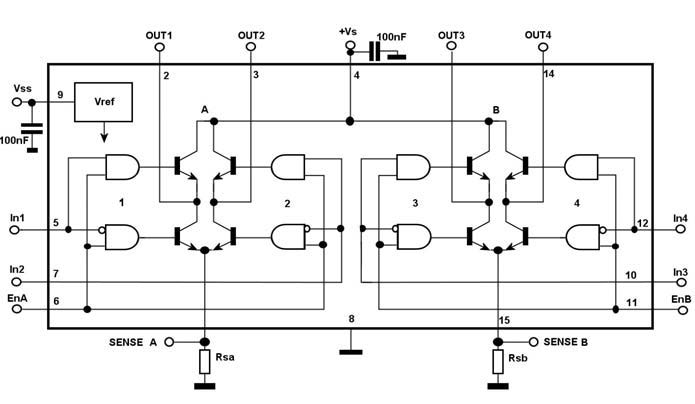

Ponte ad H integrato

Ovviamente il ponte ad H può essere costruito utilizzando componentistica discreta, ma in commercio esistono dei ponti integrati già ottimizzati per le applicazioni di controllo motore che garantiscono ottime prestazioni e un’occupazione di area sulla scheda notevolmente inferiore rispetto alla soluzione discreta. In molti casi, come per esempio per l’SN754410 (Texas Instrumets) o l’L293D (ST), i diodi di ricircolo sono addirittura integrati. In figura 8 è riportato lo schema a blocchi interno dell’L298 (ST) che permette di raggiungere correnti fino a 2A e può anche essere montato in parallelo. Tale integrato è costituito da quattro mezzi ponti H (numerati in figura come 1-2-3-4) ognuno dei quali è costituito da due transistor e da una logica che li comanda in modo da accenderne solo uno alla volta: quando il transistor superiore di un mezzo ponte è in conduzione, quello inferiore sarà necessariamente spento, e viceversa. È anche presente un comando di ENABLE che permette di inibire il funzionamento di una coppia di mezzi ponti. Si può inoltre notare la presenza di due pin dedicati alla connessione di una resistenza di sense per monitorare la corrente che scorre nel motore (utile per un controllare l’assorbimento di corrente ed evitare rischiosi stalli del motore).

Figura 8: schema a blocchi dell’L298, doppio ponte ad H integrato.

Ricordo anni fa che costruii un prototipo di bicicletta elettrica. Il chopper era costituito da 10 Mosfet di potenza. Il PWM era variato con un potenziometro. Il problema era la pesantezza delle batterie. Dopo qualche minuto di marcia, tutto funziono’ bene, ma a un certo punto prese fuoco il PCB: avevo costruito le piste troppo sottili… 🙂

Questo dimostra come ogni parte di circuito e’ sempre fondamentale…

Nelle applicazioni in cui sono in gioco tensioni elevate, al posto dei FET si utilizzano in genere dei transistor IGBT.