Analizziamo in questo articolo alcune indicazioni per organizzare il flusso di progettazione di un sistema di alimentazione a batterie tenendo conto dei numerosi fattori in gioco.

Siete stati incaricati di progettare i circuiti di controllo di un nuovo sistema di alimentazione a batteria. Quali strategie adotterete per ottimizzare il design for cost e il design for manufacturability? La prima cosa da fare è definire la struttura preferita per il sistema e la collocazione delle celle e dell’elettronica da utilizzare. Una volta compresa la struttura di base, occorre prendere in considerazione i trade-off nella topologia del circuito, ad esempio, in che modo ottimizzare le comunicazioni e l’interconnessione con il prodotto finale. L’ingombro delle celle in questione influisce molto sulla struttura del sistema di alimentazione. Vi sarà un numero elevato di celle piccole per creare moduli (o pacchi) di forma complessa oppure verranno utilizzate unità grandi che pongono limiti di peso sul numero di celle o altri limiti di spazio? Questa è, forse, l’area principale del flusso di progettazione, dal momento che sul mercato arrivano nuovi formati di celle e si lavora per integrare in modo più organico le strutture dei moduli o dei pacchi nel concetto di prodotto generale.

Ad esempio, nel caso della progettazione di veicoli, può capitare che le batterie finiscano per essere distribuite in tutto il veicolo, in spazi che altrimenti verrebbero usati in modo inefficace. Altri aspetti di cui tenere conto sono l’interconnessione dei segnali di prova e/o della telemetria tra le celle (o loro gruppi modularizzati), il sistema di gestione delle batterie (Battery Management System), o sue sottosezioni, e l’interfaccia dell’applicazione finale. Nella maggior parte dei casi è possibile integrare alcuni circuiti di acquisizione dati nel modulo o nel pacco per cui, in caso di sostituzione, informazioni importanti quali l’ID di produzione, i dati di calibrazione, le statistiche d’uso, etc., possono essere spostate insieme agli elementi intercambiabili. Tali informazioni possono essere utili al sistema di gestione delle batterie (BMS) o alle apparecchiature di servizio, con conseguente riduzione del numero dei fili ad alta tensione. La topologia dell’hardware di controllo dipende dalla definizione più precisa del numero di celle da supportare per un determinato concept meccanico. In un’applicazione veicolare è normale vedere più di 100 punti di misurazione delle celle, e la modularizzazione del sistema stabilisce quante celle devono essere misurate da un certo gruppo elettrico. Più comunemente, il numero di celle complessivo viene suddiviso in almeno due sottosezioni elettriche mediante una “presa di servizio” di disconnessione di sicurezza. In questo modo, si riduce al minimo l’eventualità che il personale dell’assistenza corra un rischio elettrico mantenendo la tensione al di sotto di 200 V in caso di guasto.

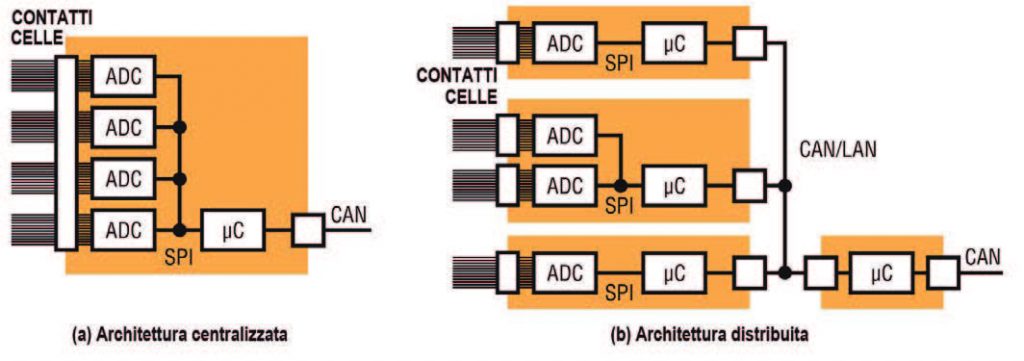

I formati di pacchi più grandi prevedono due serie di sistemi di acquisizione dati isolati, in grado di supportare anche 50 contatti di celle ciascuno. In alcuni casi tutta l’elettronica si trova su un circuito stampato economico, ma questa soluzione comporta un numero elevato di interconnessioni, come indicato nella Figura 1(a). In alternativa, l’elettronica può essere distribuita e meglio integrata nei moduli, il che comporta l’adozione di un metodo di collegamento telemetrico. Per garantire l’integrità di dati, la telemetria integrata nei cablaggi del veicolo deve usare un protocollo consolidato come l’onnipresente CAN-bus. Mentre una vera interfaccia CAN-bus prevede numerosi livelli di rete, il livello PHY può essere adottato subito per creare una struttura BMS LAN che garantisce una comunicazione intermodulare efficiente. Questa struttura distribuita è illustrata nella Figura 1(b).

Figura 1: diverse topologie di controllo delle batterie

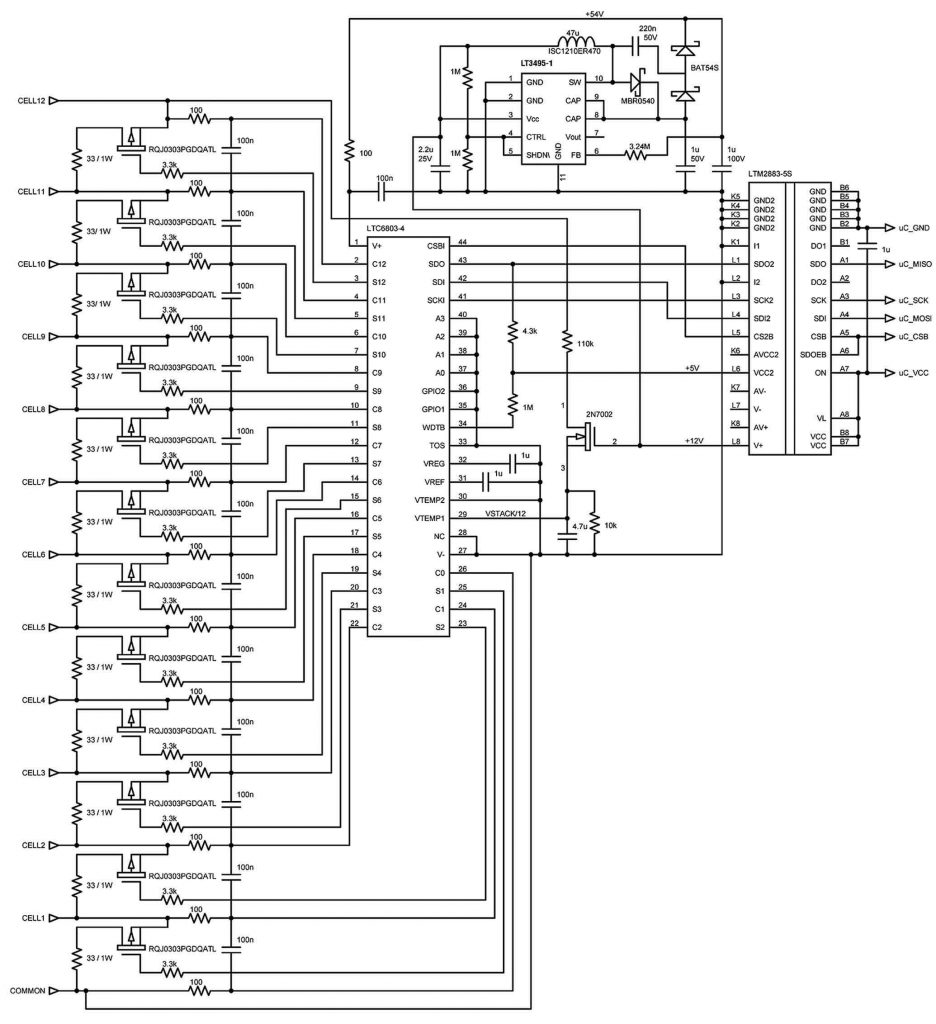

Con questa topologia il carico computazionale viene distribuito tra diversi piccoli processori, con conseguente riduzione delle velocità di trasmissione dati e dei potenziali problemi di interferenza elettromagnetica (EMI) dovuti al metodo LAN. L’interfaccia applicativa del BMS finale sarà probabilmente una connessione CAN-bus con il processore di gestione del sistema principale, mentre le transazioni di informazioni specifiche dovranno essere definite (o specificate all’inizio). Esistono altri fattori che possono influire sulla struttura fisica e sui circuiti di controllo. Le celle agli ioni di litio devono essere bilanciate, il che crea ulteriori problemi di gestione termica (eliminazione del calore) e/o circuiti di conversione dell’alimentazione qualora fosse necessario un bilanciamento attivo. Le sonde di temperatura sono normalmente distribuite su tutto il modulo per garantire la correlazione tra valori di tensione e stato di carica, il che richiede alcuni circuiti di supporto e schemi di connessione. Un aspetto che viene spesso trascurato è che le batterie devono consumare il meno possibile quando il prodotto non viene utilizzato o non è ancora stato installato. In alcuni casi occorrono ulteriori cavi di controllo. In tutte queste implementazioni strutturali vi è un blocco funzionale di misura comune che comprende un ADC multicanale, una barriera di isolamento di sicurezza e un certo livello di capacità di elaborazione locale. Il circuito della Figura 2 mostra una piattaforma di progettazione scalabile per la funzione di acquisizione dati.

Figura 2: funzione di misurazione del BMS isolato a 12 celle completo

In questo diagramma il cuore della funzione è costituito dall’LTC6803 di Linear Technology (Analog Devices), un circuito di monitoraggio dello stack di batterie, illustrato insieme a un isolatore dati SPI e ad alcuni circuiti supplementari speciali. Questo circuito comprende filtri in ingresso e dispositivi di bilanciamento passivo che formano una soluzione completa per l’acquisizione dati a 12 celle. Tali circuiti possono essere semplicemente riprodotti secondo le necessità a supporto di contesti di misurazione delle celle più grandi, pur condividendo la porta SPI locale di un microcontroller host che, a sua volta, fornisce il CAN-bus esterno o un altro collegamento dati tipo LAN. Un miglioramento rispetto alla precedente generazione di dispositivi di controllo è che il supporto dell’LTC6803 è garantito anche in caso di spegnimento e/o alimentazione fornita separatamente dallo stack di celle. Togliendo l’alimentazione al pin V+, il carico della cella scende a zero (solo perdita semiconduttore a livello di nano-amp).

La potenza operativa può derivare da un potenziale dello stack di celle commutato o fornita a V+ da un’altra fonte, purché la tensione sia sempre almeno pari allo stack di celle. Più facilmente, l’LTC6803 può prelevare l’alimentazione direttamente dallo stack di celle: in tal caso lo stato con la potenza più bassa (es. standby) avrà un consumo di appena 12 uA. L’isolatore dati LTM2883 è alimentato dal processore host con un convertitore DC/DC isolato interno, per cui si spegne automaticamente insieme all’host. Un’altra utile caratteristica dell’LTM2883 è la capacità di fornire alimentazione derivata dall’host all’elettronica isolata (es. lato batterie). Un piccolo alimentatore boost (LT3495-1 nella Figura 2) viene così controllato per alimentare in modo indipendente l’LTC6803, per cui le celle della batteria forniscono solo la corrente degli ingressi di misura dell’ADC (<200 nA in media durante le conversioni attive). Questo circuito offre il minimo consumo della batteria parassita in assoluto e, allo stesso tempo, elimina eventuali differenze di corrente che potrebbero gradualmente sbilanciare le celle. Una pratica funzione dell’LTC6803 prevede che vi siano due ingressi ADC non impegnati con una precisione simile a quella degli ingressi delle celle. Questo consente di effettuare altre misurazioni con altri circuiti (es. temperatura, segnali di calibrazione o corrente di carico). Un criterio particolarmente utile è la tensione dell’intero stack di batterie, con un partitore resistivo utilizzato come indicato nella Figura 2 (usa una scala 12:1, collegato all’ingresso VTEMP1).

Il FET associato viene disattivato quando il circuito si spegne, così la corrente di misurazione non sovraccarica inutilmente le celle. Potendo definire il filtraggio di questa porta indipendentemente dagli ingressi delle celle, è possibile usare frequenze di campionamento di Nyquist fino a 200 sps per effettuare calcoli della quantità di carica precisi. Le misurazioni delle singole celle possono essere usate per fornire periodicamente una calibrazione del software del partitore dello stack, per cui non occorre usare resistori costosi. Un’altra applicazione molto utile di un ingresso ausiliario consiste nel misurare una fonte di calibrazione ad alta precisione, ad esempio LT6655 - 3.3 di Linear Technology (Analog Devices), un riferimento di precisione di 0.025%, il che consente al software di correggere tutti gli altri canali mediante un adattamento intrinseco da canale a canale. Notare che le sonde di temperatura del termistore non devono essere correlate al potenziale delle celle e in genere non richiedono una risoluzione a 12 bit. In genere queste sonde sono collegabili direttamente a un microcontroller, consentendo agli ingressi ausiliari dell’LTC6803 ad alte prestazioni di svolgere altre funzioni più complesse. Per concludere, esistono diversi fattori da esaminare in un circuito per un sistema di gestione delle batterie, soprattutto quelli che pongono limitazioni al package. Una volta risolto il problema del package, occorre esaminare la struttura dell’elettronica e del flusso di informazioni che può avere anche implicazioni meccaniche (es. connettorizzazione e numero fili). Una volta esaminati questi fattori e quando il concept si evolve, è possibile presentare una soluzione per l’acquisizione dati consolidata, scalabile ed economica usando una piattaforma LTC6803.