Lo scopo dell'articolo è fornire una panoramica di un sistema MES astratto illustrandone le componenti sia da un punto di vista tecnologico che funzionale, con particolare riferimento ai flussi di controllo che garantiscono una continuità di produzione automatizzando singole macchine o, addirittura, l'intero impianto ottimizzando i processi produttivi sulle base delle attività pianificate. Successivamente, ampio spazio sarà dato alla gestione ed alla distribuzione delle informazioni su prodotti, processi, progetti ed ordini, oltre alla loro raccolta per la certificazione del lavoro e delle condizioni di funzionamento. Tale supervisione è il vero motore di un sistema MES, che consente l'ottimizzazione dei processi produttivi ed il conseguente miglioramento delle prestazioni. Le argomentazioni saranno poi validate illustrando, sinteticamente, il MES sviluppato per un impianto di lisciviazione dell'anima di pale per turbine ad alte prestazioni.

Introduzione

Le pressioni dettate dal time-to-market, le esigenze di riduzione del costo del prodotto e l'incremento della personalizzazione di massa inducono i produttori ad ottenere vantaggi concorrenziali spingendo i propri impianti verso una sempre maggiore integrazione con l'obiettivo di massimizzare l'efficienza produttiva e, quindi, la competitività dell'azienda.

La continua esigenza di ottimizzare la produzione, riducendo al contempo i costi, si estende a tutte le risorse, comprendendo inevitabilmente anche quelle umane. In condizioni di benessere un'azienda di medie dimensioni tende a ricoprire ogni carico produttivo con una figura professionale caratterizzata da competenze specifiche all'ambito d'interesse; in periodi di ristrettezze economiche, invece, il disporre di dipendenti che si occupino della soluzione di singole problematiche è una condizione proibitiva se non addirittura irrealizzabile.

Se da un lato l'informatizzazione degli impianti si traduce in un concreto aumento del profitto, dall'altro la riduzione delle risorse umane impegnate nella produzione conduce ad una riduzione dei costi di produzione. L'attuale orientamento delle imprese, inevitabilmente, ruota intorno al bilanciamento costo-qualità che possa effettivamente portare alla massimizzazione degli utili.

In quest'ottica si fonda l'articolo, che vuole mostrare come l'utilizzo di un Manufacturing Execution System (MES), ossia di un sistema informatizzato per la gestione ed il controllo della funzione produttiva di un'azienda, sia un'efficace soluzione al problema dell'ottimizzazione dei processi produttivi, indispensabile alle aziende per il raggiungimento di un sempre più elevato livello di competitività garantendo al contempo elevati standard qualitativi a parità di costo.

I MES hanno la capacità di mettere in stretta connessione i sistemi di pianificazione e di supervisione al fine di fornire un piano di produzione realizzabile ed allo stesso tempo realistico, integrando processi tradizionali con culture real-time che, tipicamente, operano in modo indipendente l'uno dall'altro. Dunque, lo sviluppo di tale sistema porta inevitabilmente i progettisti al confronto diretto con tecnologie eterogenee ed estremamente multiformi di cui è indispensabile l'integrazione per l'efficiente ed efficace funzionamento del complessivo sistema produttivo. L'inquadramento delle figure professionali, atte a svolgere le suddette mansioni, va oltre la competenza specifica ma richiede delle abilità ed esperienze spesso non direttamente presenti all'interno di un'azienda.

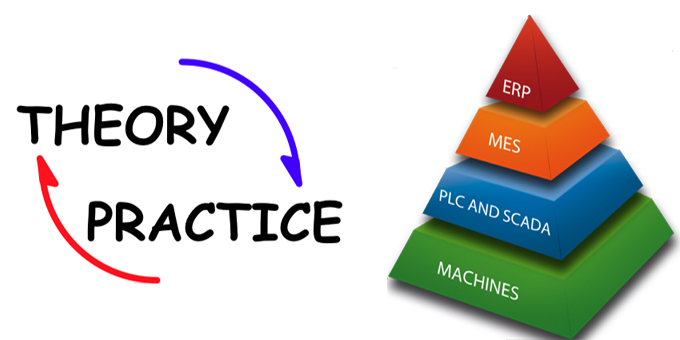

In sintesi, lo sviluppo di un sistema MES per l'attuazione ed il controllo di un sistema integrato di produzione investe, con più o meno ampiezza, nell'arco della sua progettazione differenti livelli di conoscenza che spaziano dal controllo di processo alla gestione ed all'analisi dell'informazioni, dalla definizione ed implementazione di architetture software, all'integrazione di dispositivi hardware.

I sistemi MES

In ingegneria per processo di produzione industriale, o processo produttivo, si intende il susseguirsi di una serie di lavorazioni atte alla trasformazione di un materiale, o pezzo grezzo, sino ad arrivare al prodotto finito. Seppur non esista una nomenclatura scientifica ed una netta suddivisione dei possibili processi di produzione, gli stessi possono essere classificati in base al ciclo tecnologico necessario alla messa in opera della lavorazione.

In ottica più ampia, un generico processo industriale si colloca all'interno di un più vasto scenario aziendale, all'interno del quale, il singolo processo produttivo non può e non deve essere considerato a se stante, ma deve tener conto dell'economia produttiva dell'intera azienda.

Le nuove esigenze impongono una maggiore integrazione delle funzioni aziendali, in particolare tra il livello di produzione e quello gestionale è presente un gap informativo, che può essere agevolmente colmato da un sistema MES; esso rappresenta lo strumento chiave per lo scambio delle informazioni tra il livello gestionale ed il campo.

Area di competenza

Dal ruolo di Human Machine Interface (HMI) che ricoprivano inizialmente, i MES si sono evoluti sino a divenire un vero e proprio sistema di controllo centralizzato che collega tutti i sistemi a bordo di ogni singola macchina ad un'unica console di gestione.

Oggi, i MES più avanzati costituiscono l'anello di congiunzione che connette la testa gestionale l'Enterprise Resource Planning (ERP) [Un sistema di gestione che integra tutti i processi di business rilevanti di un'azienda (vendite, acquisti, gestione magazzino, contabilità, etc.)] al braccio operativo (macchine ed impianti) di un complesso industriale. Consentono di passare dall'automatizzazione della singola macchina o impianto all'automatizzazione integrata di uno stabilimento, garantendo l'ottimizzazione globale dei processi produttivi.

La correlazione delle informazioni tra processi di fabbrica e di business è un problema che emerge in molte realtà e può essere risolto con le nuove soluzioni integrate fornite dai sistemi MES che, attraverso l'implementazione di strumenti Business Intelligence, rendono le informazioni critiche disponibili ai decisori della strategia di mercato.

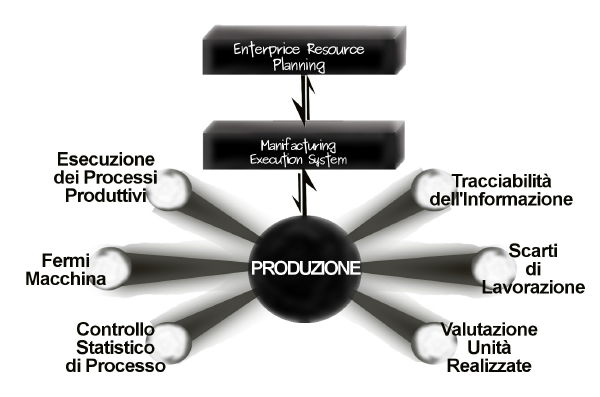

I sistemi MES più avanzati ricevono dagli ERP le informazioni sulle lavorazioni da svolgere e le trasformano in comandi di produzione, sequenze di lavorazione e comandi macchina; come informazioni di ritorno, forniscono ai sistemi gestionali dati relativi al tempo di lavorazione ed ai passaggi tra le diverse fasi di produzione. In Figura 1 è riportata una sintetica rappresentazione della collocazione di un sistema MES nell'ambito di un processo produttivo.

Funzionalità

Un sistema MES viene considerato un fattore chiave per l'incremento delle prestazioni produttive aziendali, potendo contribuire in maniera significativa al loro miglioramento già nel breve periodo, con un conseguente impatto anche a lungo termine. Attraverso il MES, il processo produttivo viene guidato dalle informazioni e qualsiasi operazione, indipendentemente dalla grandezza, dalla complessità e dal tipo di prodotto, può trarre beneficio dall'integrazione delle componenti del processo di produzione.

Per un progetto MES è fondamentale produrre informazioni certe, in tempo reale, raccolte in modo automatico al fine di monitorare l'efficienza dei processi, scoprire i costi occulti e consentire la progettazione di azioni correttive e preventive, indispensabile è, inoltre, l'organizzazione e l'ottimizzazione dei flussi produttivi e logistici.

La gestione informatizzata consente ai responsabili di riservare, parte del tempo che in precedenza era destinato alla gestione burocratica, al miglioramento dei processi e dei prodotti, analizzando indicatori ed informazioni sintetiche ricavate dalla grande mole di dati certi raccolti dal campo.

Risulta evidente che un progetto MES non può essere considerato solo come un aspetto informatico o tecnologico, ma deve essere osservato in un contesto più ampio: come parte di un progetto organizzativo, in termini di stesura degli obiettivi, delle responsabilità e delle funzioni aziendali, con particolare attenzione riposta nell'identificazione e nell'analisi dei flussi da informatizzare, sia standard sia quelli in cui si sollevano eccezioni che, naturalmente, devono essere evidenziate e gestite.

Volendo fare una lista, è possibile individuare le funzionalità fondamentali di un sistema MES:

- pianificazione delle operazioni e dei dettagli;

- allocazione e stato delle risorse;

- assegnazione alle unità di produzione;

- controllo dei documenti;

- tracciamento e genealogia dei prodotti;

- analisi delle prestazioni;

- gestione della manodopera, della manutenzione, del processo e della qualità;

- raccoglimento/acquisizione dei dati.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 5317 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.