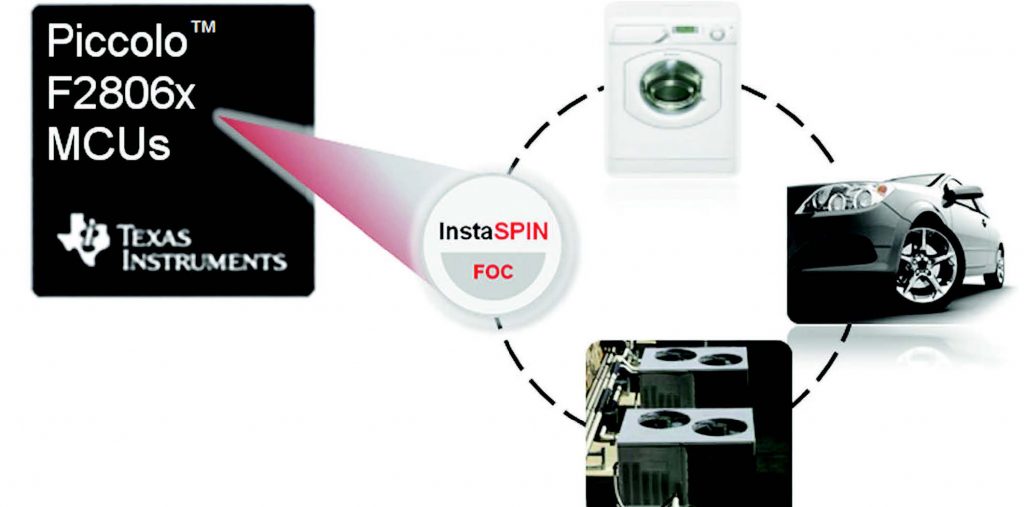

InstaSPIN-FOC è l’innovativa tecnologia per il controllo dei motori introdotta da Texas Instruments. Disponibile su diversi microcontrollori della famiglia C2000 Piccolo, questa soluzione rivoluzionaria consente di realizzare applicazioni per il controllo di motori in brevissimo tempo, riducendo drasticamente il numero di componenti esterni richiesti.

Grazie alla soluzione InstaSPIN-FOC di Texas Instruments, i progettisti di sistemi e applicazioni per il controllo motori si possono ora concentrare maggiormente sulla personalizzazione e sulla differenziazione dei propri progetti, risparmiando sul tempo (settimane o addirittura mesi) richiesto dal tuning dei tradizionali sistemi di controllo. Con InstaSPIN- FOC (acronimo di Field Oriented Control, ovvero sistema di controllo orientato al campo), i progettisti sono, infatti, in grado di identificare, regolare e controllare completamente (attraverso l’utilizzo di carichi e velocità variabili) ogni tipo di motore a tre fasi, sia sincrono che asincrono, in cinque minuti o poco più. La caratteristica peculiare di questa tecnologia è quella di non richiedere l’utilizzo di un sensore meccanico per il rotore del motore, consentendo, quindi, da un lato di ridurre i costi del sistema e dall’altro di migliorare le prestazioni complessive dell’applicazione. Tutto ciò è reso possibile grazie a un nuovo software proprietario di TI, che permette di modellare il comportamento dell’encoder fisico tramite un algoritmo che non utilizza alcun sensore meccanico.

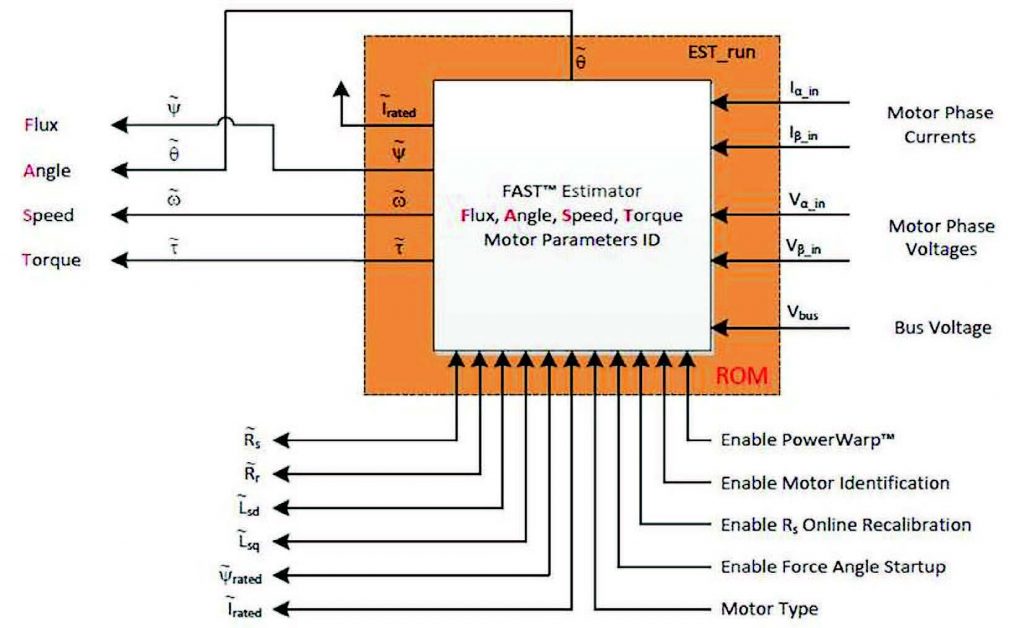

Questo algoritmo è identificato dal termine FAST (acronimo di Flux, Angle, Speed, e Torque) ed è fisicamente residente all’interno della memoria ROM integrata dei microcontrollori a 32 bit della serie C2000 Piccolo. La tecnologia InstaSPIN-FOC si affianca alla tecnologia InstaSPIN-BLDC già introdotta in passato da TI, e sarà in futuro integrata con nuove soluzioni basate sulla stessa tecnologia Insta-SPIN, tutte caratterizzate dall’obiettivo comune di semplificare e rendere più efficiente lo sviluppo delle soluzioni per il controllo dei motori. Diverse aziende hanno posticipato l’introduzione e l’adozione di tecniche di controllo motori di tipo FOC sensorless a causa della mancanza di conoscenza dei sistemi di controllo del motore, nonostante gli innumerevoli benefici che queste tecniche sono in grado di fornire. InstaSPIN-FOC facilita lo sviluppo e riduce i costi di sistema e la complessità progettuale (anche per chi ha poca esperienza nel controllo dei motori) e consente soluzioni di alta qualità che migliorano l’efficienza del motore, le prestazioni e l’affidabilità in tutte le applicazioni per motori con velocità e carico variabili. Nelle soluzioni di tipo FOC tradizionali, l’impiego di un sensore per il rotore può influire sul sistema facendo lievitare i costi (relativi al sensore, alimentatore, cavi e connettori speciali, installazione e manutenzione) e riducendone potenzialmente l’affidabilità (degrado delle prestazioni in condizioni di lavoro ostili, rumore elettrico, temperatura e umidità). Inoltre, l’utilizzo di un sensore per certi tipi di applicazioni, come ad esempio un compressore sigillato o una grande macchina per la trazione, può anche diventare completamente impraticabile.

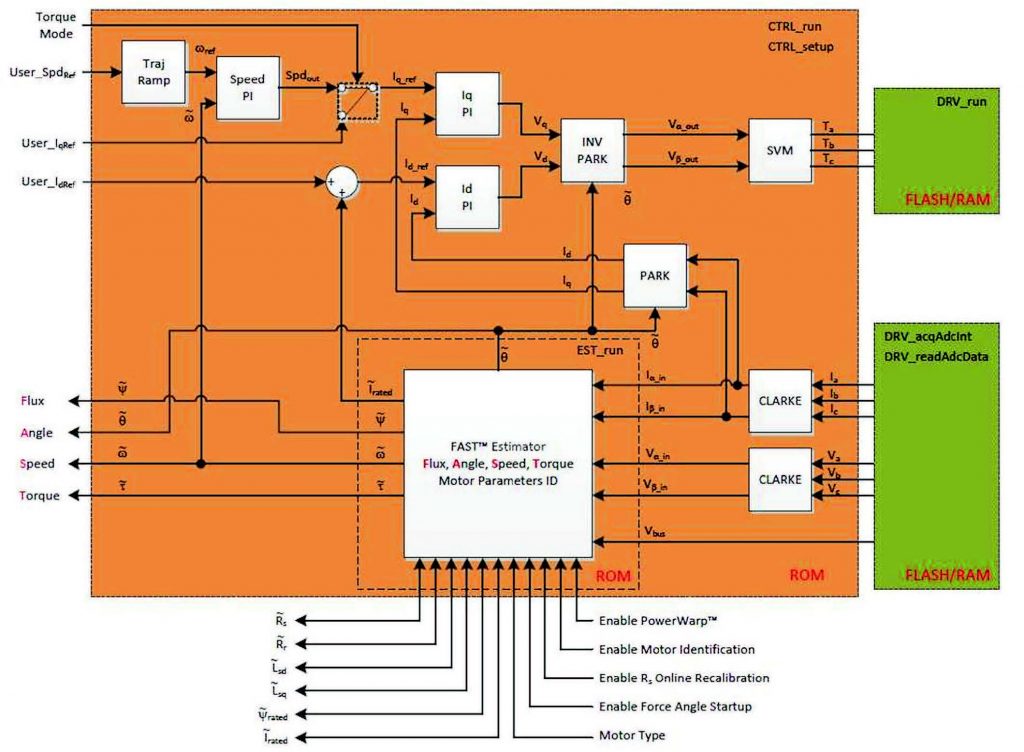

Figura 1: la tecnologia InstaSPIN-FOC di TI

INSTASPIN-FOC: I VANTAGGI

Numerosi sono i vantaggi introdotti dall’innovativa tecnologia InstaSPIN-FOC per il controllo dei motori. Primo tra tutti il risparmio di tempo (valutabile anche in mesi) durante la fase di progettazione. Grazie all’identificazione e alla messa a punto del sistema di controllo quasi completamente automatizzato, i progettisti sono ora in grado di differenziare i propri prodotti aggiungendo delle funzionalità cha vanno ben al di là del semplice controllo della coppia motrice. L’algoritmo FAST, integrato a livello di chip, fornisce un livello di prestazioni paragonabili a quelle ottenibili con un encoder reale. FAST è, infatti, in grado di produrre una stima affidabile e robusta dei parametri caratteristici di controllo, quali flusso, angolo, velocità e coppia, all’interno di tutte le condizioni operative del motore. Questa soluzione elimina di fatto la necessità di ricorrere all’utilizzo di un encoder fisico nella maggior parte delle applicazioni pratiche di controllo motore.

Questa tecnologia è in grado di gestire con la stessa soluzione tutte le tipologie di motore a tre fasi, sia sincroni (BLDC, SPM e IPM) che asincroni (ACI) e consente di identificare e mettere a punto, in modalità offline, i parametri elettrici caratteristici del motore, di regolare il comportamento dell’algoritmo FAST e di inizializzare i regolatori di corrente al fine di ottenere un funzionamento e un comportamento stabili. Non è più necessario consultare i datasheet relativi a uno specifico motore. E’, infatti, sufficiente eseguire l’identificazione del motore basandosi sui dati di targa dello stesso (tensione e corrente massime). E’ anche disponibile, opzionalmente, una modalità online per permettere di seguire le variazioni della resistenza Rs dello statore, provvedendo alla sua compensazione, particolarmente richiesta nelle condizioni di utilizzo maggiormente critiche. Elimina, inoltre, i tempi di start-up di altre tecniche di tipo sensorless, grazie all’utilizzo di modalità di start-up integrate che consentono di eseguire un aggancio dell’angolo in meno di un ciclo elettrico. Viene garantito lo stesso livello di prestazioni anche in condizioni di basse velocità, mantenendo l’integrità dell’angolo ad un valore stabile anche al di sotto di 1 Hz (tipico), con coppia massima, inversione della velocità con passaggio per lo zero e condizioni di stallo con recupero uniforme dello stesso.

Questa soluzione è molto flessibile grazie alla possibilità di implementare una singola chiamata di funzione al controllore di coppia FOC (con la stessa ROM possono essere supportati fino a due motori distinti), oppure un sistema di controllo completamente personalizzato basato sull’utilizzo di FAST come sensore del motore; consente un dimensionamento più efficiente del motore grazie all’utilizzo di un controllo di campo integrato. Ciò permette di ottenere una riduzione manuale o automatica dell’intensità del campo per applicazioni a elevate velocità oppure un incremento manuale dell’intensità del campo per applicazioni con elevata coppia, e permette di conseguire un notevole risparmio energetico nell’utilizzo dei motori a induzione grazie alla modalità PowerWarp™, la quale elimina gli sprechi di energia durante i periodi in cui la coppia non è immediatamente richiesta. Lo sviluppo delle applicazioni è semplice e rapido e consente una valutazione immediata delle risposte del sistema grazie alla nuova libreria di funzioni MotorWare ™, progettata espressamente per il controllo dei motori. Basata sulle più recenti tecniche object- oriented, include un set di API direttamente richiamabili dalle applicazioni, oltre a moduli, driver, esempi applicativi e ampia documentazione. E', inoltre, disponibile e liberamente utilizzabile lo strumento GUI Composer, con il quale è possible eseguire delle prove di laboratorio.

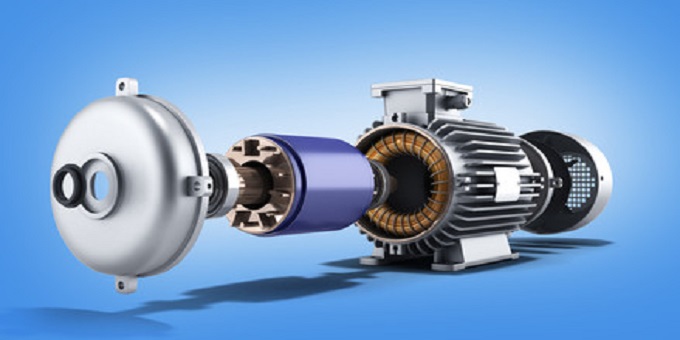

LE MCU F2806XF

I dispositivi TMS320F2806xF (69F, 68F e 62F, in contenitore da 80 o 100 pin) sono i primi esemplari prodotti da TI che includono l’estimatore FAST™ (si veda la Figura 2), oltre alle funzioni addizionali per il controllo di motore richieste dalla tecnologia di controllo orientata al campo (FOC). Il pacchetto risultante (InstaSPIN-FOC) è disponibile all’interno della memoria ROM del dispositivo, ma l’utente ha la possibilità di eseguire tutte le funzionalità FOC all’interno della memoria utente (FLASH oppure RAM), la quale eseguirà le opportune chiamate al firmware dell’estimatore residente in ROM. InstaSPIN-FOC è stato progettato per essere flessibile, in modo tale da potersi adattare a diversi tipi di architetture software.

Figura 2: identificazione automatica del motore

L’ESTIMATORE FAST

Il sistema FAST è caratterizzato da una struttura unificata dell’osservatore che evidenzia i punti comuni tra i motori che utilizzano il flusso magnetico per la produzione di energia. E’ supportato il controllo sia dei motori sincroni (BLDC, SPM, IPM) che di quelli asincroni (ACIM). Viene, inoltre, eseguita la compensazione per i motori a magnete permanente interno: l’osservatore rileva correttamente il flusso del rotore e l’angolo quando sono forniti i valori di Ls-d e Ls-q. I segnali di retroazione sono univoci e di elevata qualità, da utilizzarsi nei sistemi di controllo, tra cui elenchiamo:

- segnale di flusso di elevata qualità per un monitoraggio stabile del flusso e per la riduzione del campo;

- elevata accuratezza della stima dell’angolo di flusso del rotore su un'ampia gamma di velocità, nettamente superiore a quella ottenibile con le tradizionali tecniche basate sull’osservatore;

- segnale di velocità del motore in tempo reale e a basso rumore, segnale di coppia accurato per il monitoraggio del carico e per il rilevamento del disallineamento.

L’estimatore dell’angolo converge entro il primo ciclo della forma d’onda applicata, indipendentemente dal valore di velocità ed il comportamento stabile in tutti i quadranti di potenza, inclusi i quadranti del generatore. La stima dell’angolo è accurata anche a velocità stabili al di sotto di 1 Hz e piena coppia, e l’integrità dell’angolo mantenuta anche durante l’inversione del moto con passaggio per lo zero, basse velocità e in condizioni di stallo, consentendo un recupero regolare dello stesso.

La ricalibrazione “al volo” della resistenza dello statore (online Rs) traccia i cambiamenti della resistenza dello statore in tempo reale, producendo un comportamento affidabile e robusto sull’intera gamma di temperature. Questa funzionalità può anche essere utilizzata come sensore di temperatura degli avvolgimenti del motore (in tal caso occorre eseguire una calibrazione del punto base). La risposta al transitorio del rilevamento dell’angolo di flusso del rotore superiore a quelle ottenibili con i tradizionali metodi osservatori ed il PowerWarp, riduce il consumo di corrente in modo tale da minimizzare le perdite (sul rotore e sullo statore), senza compromettere i livelli di potenza in uscita.

LA SOLUZIONE INSTASPIN-FOC

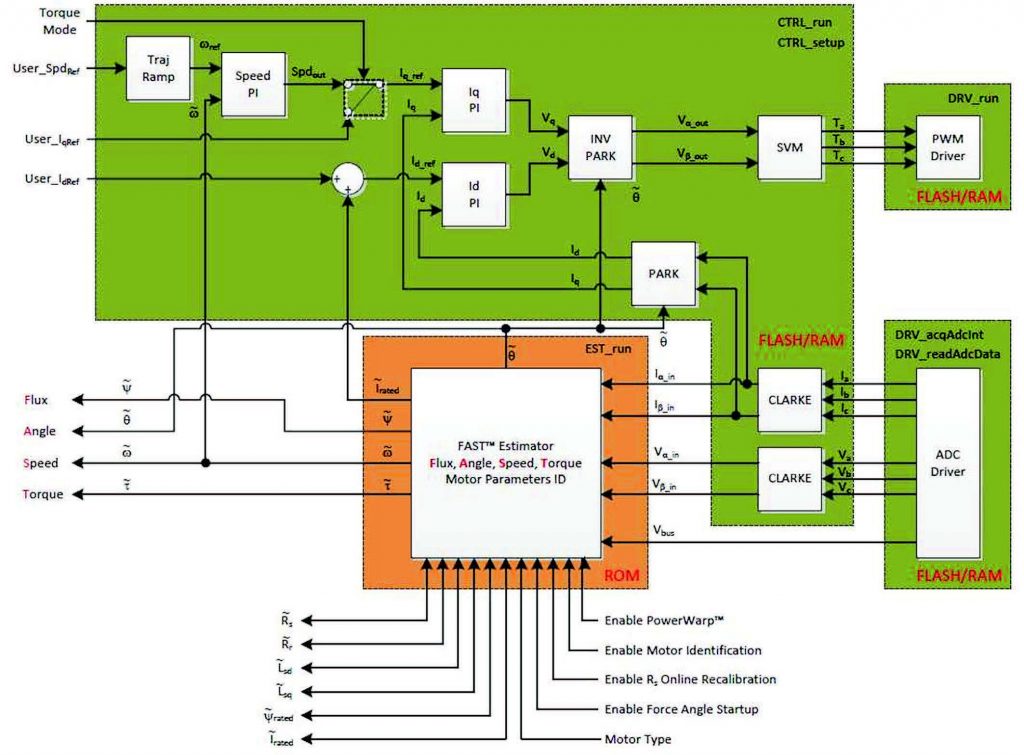

Questa soluzione comprende l’estimatore FAST, utilizzato per misurare il flusso del rotore (sia l’ampiezza che l’angolo) in un sistema senza sensori basato sulla tecnica di controllo orientata al campo. In Figura 3 è mostrato lo schema a blocchi della soluzione InstaSPIN-FOC eseguita in ROM, mentre in Figura 4 è visibile lo schema a blocchi per la stessa soluzione eseguita nella memoria utente. Altre caratteristiche tecniche degne di nota sono le seguenti: regolazione automatica della coppia (corrente) con possibilità di modifica da parte dell’utente, regolazione automatica della velocità in grado di fornire un funzionamento stabile nella maggior parte delle applicazioni. Una risposta al transitorio migliore può, inoltre, essere ottenuta ottimizzando i parametri per la particolare applicazione, aumento o riduzione dell’intensità del campo ottenibili sia manualmente che automaticamente, compensazione della tensione del bus, calibrazione automatica dell’offset in grado di assicurare un segnale di feedback di ottima qualità.

Figura 3: schema a blocchi di InstaSPIN-FOC in ROM

Figura 4: schema a blocchi di InstaSPIN-FOC in user memory

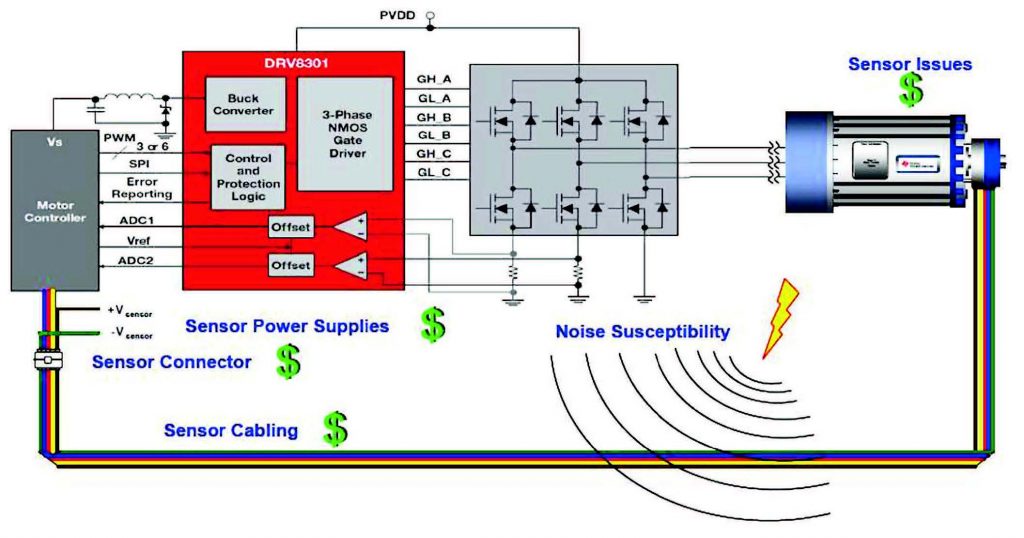

FAST VS. SENSORE MECCANICO

La tecnica FOC fornisce un migliore controllo della coppia, un'oscillazione inferiore del valore di coppia e, in molti casi, migliora il grado di efficienza rispetto alle normali tecniche di controllo AC. Al fine di ottenere una risposta dinamica migliore, si preferiscono gli algoritmi di controllo riferiti al flusso del rotore piuttosto che quelli riferiti al flusso dello statore. Per funzionare correttamente, questi sistemi richiedono di conoscere l’angolo spaziale del flusso del rotore rispetto a un punto fisso dello statore (tipicamente, l’asse magnetico della fase A della bobina dello statore). Tradizionalmente, ciò è stato realizzato tramite un sensore meccanico (ad esempio un encoder o un resolver) montato sull’albero del motore.

Questo sensore fornisce un ottimo valore di feedback dell’angolo, ma impatta pesantemente sull’intero progetto. Si possono evidenziare sei principali impatti comportati dall’adozione di questa soluzione: il sensore è molto costoso (anche 2.500 dollari per un buon resolver), l’installazione del sensore è spesso complicata e richiede personale altamente specializzato (ad elevato costo), il sensore richiede delle alimentazioni separate che fanno lievitare i costi e riducono l’affidabilità, il sensore è la parte più delicata di tutto il sistema, impattando quindi sull’affidabilità dello stesso soprattutto nelle applicazioni più critiche, i segnali di retroazione del sensore vengono portati sulla scheda di controllo tramite dei connettori, quindi maggiori costi e minore affidabilità, i cavi richiesti per il cablaggio di questi segnali possono complicare notevolmente la progettazione del sistema, introdurre rumore (a cui si può ovviare con cavi schermati, più costosi), e richiedere un’adeguata messa a terra.

Nelle applicazioni in cui il motore è chiuso in un contenitore (ad esempio in molti tipi di compressori), la soluzione basata sul sensore non è praticabile (occorrerebbe far passare i cavi attraverso il contenitore), e si ricorre pertanto alla soluzione FOC senza sensori. La soluzione più innovativa e recente nel campo dei sistemi di controllo motore senza sensori è rappresentata proprio da InstaSPIN-FOC. Disponibile sotto forma di libreria richiamabile dal C e residente nella memoria ROM di molti microcontrollori TI, InstaSPIN-FOC è stata creata proprio per superare le limitazioni e gli svantaggi delle soluzioni basate sui sensori. Essa riduce sia i costi del sistema che i tempi di sviluppo, e migliora le prestazioni del sistema di controllo. Il tradizionale sensore viene sostituito con l’estimatore FAST, una tecnologia proprietaria di Texas Instruments.

PREZZI E DISPONIBILITÀ

InstaSPIN-FOC è attualmente disponibile sui microcontrollori F2806xF della serie Piccolo, dispositivi a 32-bit operanti alla frequenza di 90 MHz. I prezzi partono da 6.70 USD per un quantitativo di diecimila unità. La stessa tecnologia verrà in futuro estesa su altri dispositivi della serie Piccolo.

Figura 5: un esempio di sistema FOC con sensore

SISTEMI DI SVILUPPO

I progettisti possono iniziare a utilizzare da subito l’innovativa tecnologia InstaSPIN- FOC utilizzando il kit di sviluppo per controllo di motori a bassa tensione e bassa corrente DRV8312- 69M-KIT (Figura 6), oppure il kit DRV8301-69M-KIT per controllo motori a bassa tensione ed elevata corrente (Figura 7), oppure infine il kit TMDSHVMTRINSPIN per controllo motori ad elevata tensione (Figura 8). Qualora si disponga già di un kit Texas Instruments per lo sviluppo di applicazioni basate sul controllo motori, è possibile acquistare a un prezzo molto competitivo la controlCARD Piccolo TMDSCNCD28069MISO, compatibile con la tecnologia InstaSPIN- FOC.

Figura 6: il kit DRV8312-69M-KIT

Figura 7: il kit DRV8301-69M-KIT

Figura 8: il kit TMDSHVMTRINSPIN