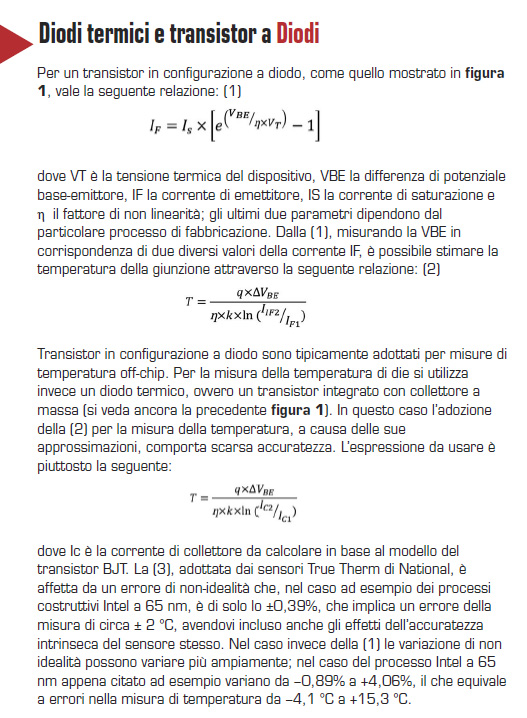

In questo articolo analizziamo caratteristiche e prestazioni dei sensori True Therm di National per circuiti integrati in tecnologia sub-micron.

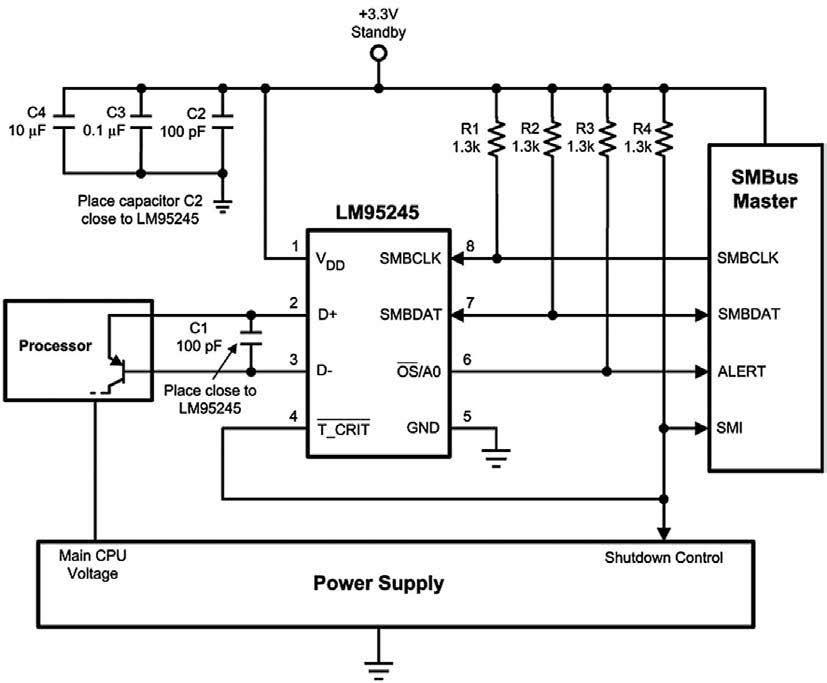

I continui progressi tecnologici nel settore dei processi costruttivi consentono oggi di realizzare integrati con geometrie di linea fino a 22 nm, con evidenti miglioramenti per quanto concerne velocità di funzionamento e livelli di integrazione. Tuttavia, in tali tecnologie sub-micron diventa problematica la lettura della temperatura del die. I dispositivi integrano, infatti, tipicamente on-chip un diodo termico, realizzato (vedi Figura 1) con transistor in configurazione con collettore a massa.

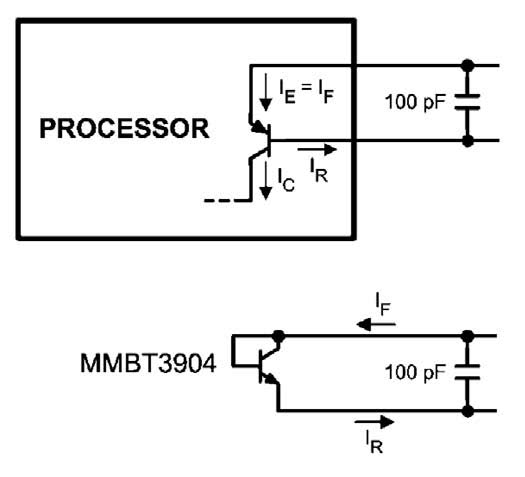

Figura 1. Diodo termico e transistor in configurazione a diodo per misure di temperatura

Per ottenere buona accuratezza, tuttavia, in questo caso, diventa necessario utilizzare un modello del transistor BJT con compensazione del beta; si veda in proposito il Riquadro di approfondimento in Figura 5. In caso contrario, i termini di non linearità possono introdurre errori di misura elevati. Misure eseguite con metodi tradizionali su processori a 45 nm hanno, ad esempio, mostrato errori che vanno da 5 °C fino a 30 °C, in funzione della temperatura misurata. Allo stesso modo, si possono osservare, alla stessa temperatura, misure che differiscono fino anche di 5 °C tra un componente e l’altro. Il rumore della lettura può arrivare fino a 4.5 °C, pur adottando opportuni filtri in campionamento e acquisizione. A dispetto di ciò, tuttavia, come si può facilmente immaginare, poter disporre di una misura precisa della temperatura di die presenta notevoli vantaggi. Innanzitutto, consente una riduzione dei consumi di sistema in quanto, con la misura accurata della temperatura, è possibile appunto regolare le ventole di raffreddamento alla velocità ottimale. Ciò comporta, inoltre, una riduzione del rumore acustico, aspetto che, in alcune applicazioni critiche, può costituire un requisito essenziale ma difficile da soddisfare. La riduzione dell’incertezza della misura di temperatura consente, inoltre, di ridurre i margini di sicurezza che si considerano nel dimensionamento degli heat-sink e delle ventole stesse, semplificando il progetto termo-meccanico del sistema. Consentendo, in generale, al sistema di raffreddamento di funzionare in maniera ottimale, si riducono inoltre i rischi di over-heating del sistema e comunque le condizioni di stress termico, aumentandone l’affidabilità (reliability) e allungando la vita utile dei componenti. Quando fu presentata per la prima volta all’Intel Developer Forum, National Semiconductor ha sviluppato per questi scopi la tecnologia True Therm che utilizza il modello, appunto, del diodo termico con compensazione del beta del transistor per la misura di temperatura. Grazie alle soluzioni proprietarie adottate in questo ambito, i sensori True Therm garantiscono, tipicamente, errori di misura (si veda la Figura 2) inferiori a 3 °C fino a temperature di 125 °C e con rumore al di sotto di 0.5 °C.

Figura 2. Migliori prestazioni nelle misure di temperatura con la serie di sensori miniaturizzati True Therm di National

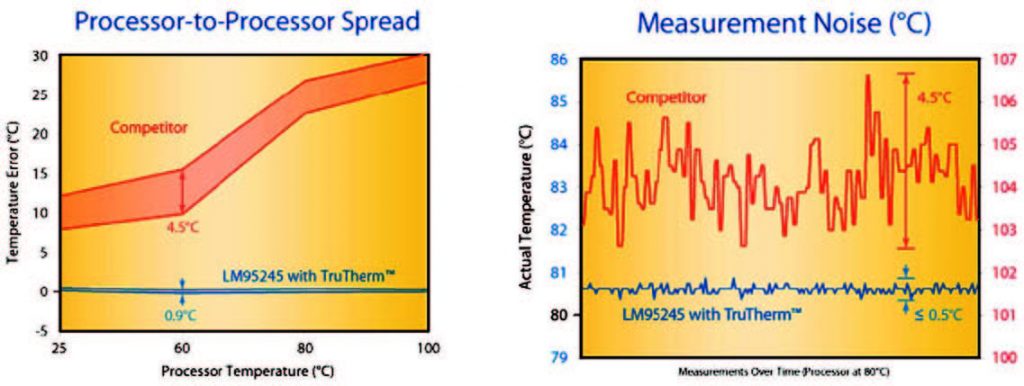

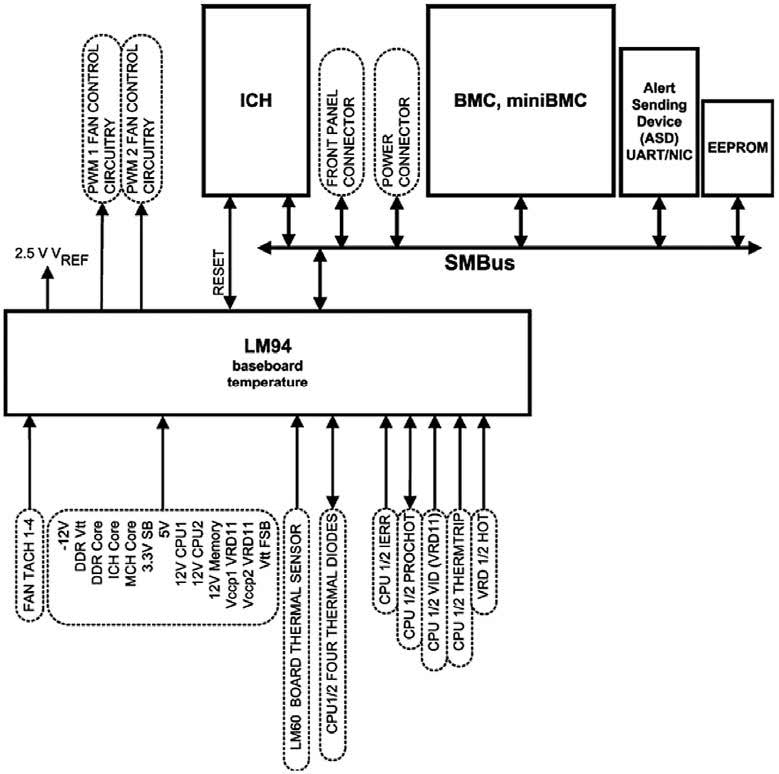

La Tabella 1 mostra schematicamente i sensori attualmente disponibili nella tecnologia TrueTherm di National.

Tabella 1. La serie di sensori True Therm di National

Essi dispongono di uno o più canali per l’acquisizione della temperatura di die dei dispositivi remoti e di uno dedicato all’acquisizione della temperatura locale. Pensati espressamente per applicazioni con processori Intel, integrano filtro digitale (programmabile) sui canali remoti e un convertitore A/D di tipo sigma-delta con risoluzione (tipicamente) di 11 bit. Essi supportano, in maniera programmabile, entrambi gli schemi di misura del diodo termico, come transistor integrato o esterno (in connessione, quindi, a diodo con collettore e base cortocircuitati). I sensori dispongono di interfaccia digitale di controllo e lettura di tipo SMBus, con la possibilità, per alcuni di essi, di specificare l’indirizzo al quale rispondere mediante pin dedicati, così da consentire la connessione di tre diversi dispositivi, al massimo, sullo stesso bus. Supportano la programmazione di soglie di temperatura indipendenti per i canali locale e remoti, al superamento delle quali sono attivate uscite open-collector utilizzabili come linee di allarme. Dispongono in alcuni casi di capacità di rivelamento di fault del diodo remoto, riconoscendo le condizioni in cui la linea di misura positiva sia floating o in corto circuito con massa o alimentazione. L’LM95245, in particolare, dispone di un solo canale remoto, oltre a quello locale. La frequenza di campionamento supportata, su entrambi i canali, è programmabile da 0.4 Hz a 16 Hz con un’accuratezza di misura di ±2.0 °C nell’intervallo di temperatura ambiente TA da +25 °C a +100 °C per la misura locale; per quella remota, invece, l’accuratezza vale ±0.75 °C, in condizioni di funzionamento dettate da una temperatura ambiente compresa tra +25 °C e 85 °C e una di die tra +50 °C e +105 °C. L’LM95245 è disponibile in package MSOP-8 e richiede una singola tensione di alimentazione compresa tra 3.0 e 3.6 V, con un assorbimento di corrente (a una frequenza di campionamento di 1 Hz) di soli 350 μA. È anche presente una funzionalità di acquisizione one-shot, dopo la quale il dispositivo è forzato in modalità stand-by; in questo stato, il consumo di corrente si riduce a meno di 300 μA. La Figura 3 mostra un tipico esempio di impiego dell’LM95245 in applicazioni con processore. L’LM95234, invece, dispone di fino a 4 canali remoti, oltre a quello locale.

Figura 3. Esempio di applicazione con l’LM95245

Due dei canali remoti sono dotati di filtro di misura mentre gli altri dispongono di filtro di evento per le condizioni di superamento della soglia di temperatura impostata; la linea corrispondente di allarme in uscita, in altre parole, viene attivata soltanto se la condizione è rivelata per tre acquisizioni consecutive. Quattro canali di misura remoti sono disponibili anche sull’LM34, nel quale, tuttavia, l’A/D ha risoluzione di soli 8 bit. In compenso, il dispositivo dispone in aggiunta di 16 ingressi per misure di tensione, dei quali due possono essere configurati per acquisire in alternativa dei sensori di temperatura LM60, 2 uscite PWM per il controllo delle ventole, 4 ingressi per misure di velocità e 8 ingressi digitali configurabili in vario modo. Interessante è la funzionalità integrata di controllo della velocità ventole, che può essere basata su look-up table interne a 13 step o algoritmo di controllo di loop di tipo PI. Il dispositivo è ideale (Figura 4) per la gestione di mother board per PC multi-processore o server. L’LM96164 ne è la versione corrispondente per sistemi a singolo processore.

Figura 4. System management per mother board multiprocessore con l’LM94

Figura 5. Riquadro di approfondimento