In questo articolo sono descritte le crescenti tendenze nel settore aeronautico all’introduzione dei sensori intelligenti nei sistemi di monitoraggio a bordo degli aerei. Inoltre, vengono trattati alcuni dei principali sensori intelligenti prodotti dall’industria aerospaziale.

Introduzione

Man mano che l'industria aeronautica si spinge verso la manutenzione predittiva e l'efficienza operativa e di post-vendita, i sensori intelligenti si sono evoluti in termini di varietà e portata operativa. Nel frattempo, il mercato globale dei sensori per la difesa e il settore aerospaziale ha raggiunto quasi 5 miliardi di dollari, con una crescita annua prevista del 4/5%. La tendenza verso l’adozione di sensori intelligenti e capaci di elaborare e digitalizzare informazioni, riflette lo sforzo di allontanare l'intelligenza dal computer centrale spostandola verso i sensori intelligenti. Se i sensori locali dispongono di capacità di calcolo intelligenti, non devono attendere che un computer centrale elabori i loro dati di uscita, quindi possono rispondere più rapidamente. Tali sensori possono anche fornire i segnali relativi alle grandezze fisiche che stanno rilevando in un formato che è più facile da usare per i sistemi aeronautici, quindi questi sistemi non necessitano di fare conversioni del formato del segnale ricevuto. L'intelligenza dei sensori può essere espressa su più livelli: a livello di sensore ma anche a livello del software che interpreta i dati del sensore. Questo software può utilizzare tecniche come la modellazione basata sull’analisi statistica dei big data e sull'apprendimento automatico. Altre tendenze della tecnologia aeronautica includono il passaggio dai sensori analogici (con uscita analogica) a quelli digitali (con uscita digitale) e lo sforzo per introdurre anche i sensori wireless a bordo degli aerei. I sensori digitali possono consumare meno energia e trasmettere più dati. L’impiego di sensori wireless ridurrebbe il volume del cablaggio con conseguente riduzione di peso e incremento di affidabilità. L'ecosistema intelligente comprende i servizi di prognostica, diagnostica e gestione dello stato del sistema concepiti come “insieme di intelligenze”, oltre a sensori, hardware e software per aerei. L’ecosistema delle applicazioni aeronautiche implica la presenza di sensori intelligenti specializzati nella raccolta dei dati dai sensori di base, il trasferimento dei dati ad un sistema basato sul cloud o di terra, e l'analisi dei dati tramite modelli ingegneristici e altre tecniche per interpretarli e formulare raccomandazioni. A guidare la richiesta di analisi è il flusso di dati generato dai moderni aerei: mentre i vecchi velivoli producono un centinaio di dati per una missione di volo della durata da due a quattro ore, i velivoli moderni producono 10 volte tanto in un volo. La manutenzione predittiva è l’obiettivo prossimo futuro da raggiungere. Per iniziare, i sensori intelligenti possono raccogliere “i dati intelligenti”, ossia quelli giusti per soddisfare l’applicazione, ma occorre anche saper sfruttare appieno questi dati. È qui che entrano in gioco test e analisi basati sulla fisica, che consentono al sistema di formulare specifiche e raccomandazioni sulla manutenzione.

La modellazione basata sulla fisica si riferisce alla conoscenza, da parte dei produttori di apparecchiature, del progetto di un prodotto e delle potenziali modalità di guasto. Implica anche la comprensione di quali variabili devono essere misurate, poiché cambieranno nel tempo fungendo da indicatori principali di particolari tipi di guasto. Un approccio alternativo prevede l'uso di analisi e statistiche dei big data, nonché dell'apprendimento automatico per cercare correlazioni tra un gran numero di variabili al fine di identificare potenziali errori. Per molte situazioni, una comprensione della fisica, ossia dei comportamenti fisici dei sistemi, consente di analizzare una quantità di dati molto più piccola, ovvero il set di dati che si considera rilevante per identificare una particolare modalità di guasto. Con l'approccio basato sulla fisica, il produttore di apparecchiature potrebbe essere in grado di identificare le criticità da monitorare nel tempo poiché è probabile che esse possano indicare un degrado precoce delle prestazioni che alla fine porterà ad un guasto. Tuttavia, esistono altre modalità di guasto che potrebbero non essere riconducibili a modelli basati sulla fisica, come le interazioni tra i sistemi, particolari rotte operate da una compagnia aerea o particolari procedure di manutenzione presso determinate compagnie aeree o aeroporti. Per questo, si utilizza anche big data, analisi statistiche e apprendimento automatico per acquisire tutte queste altre variabili e potenziali modalità di errore. Questo approccio costruisce la conoscenza nel tempo poiché queste modalità non erano necessariamente previste durante la progettazione di un prodotto. Le due tecniche possono essere combinate. Gli algoritmi possono essere progettati con la modellazione basata sulla fisica. Questi algoritmi possono essere addestrati e perfezionati utilizzando i dati sul campo tramite l'apprendimento automatico.

Sensore di prossimità

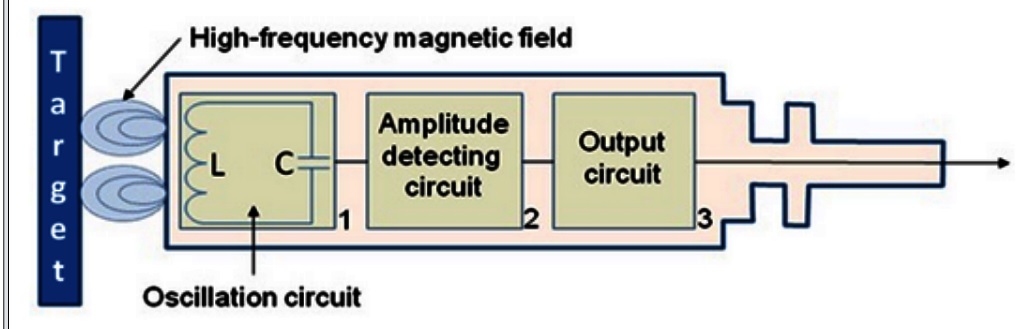

I sensori intelligenti di prossimità sono tra i più importanti sensori per il monitoraggio degli aerei. Dotati anche di capacità di autodiagnosi, sono in grado di monitorare, oltre se stessi, la posizione di vari elementi di sistemi critici per la sicurezza. Progettati per funzionare negli ambienti più difficili, i sensori di prossimità possono monitorare lo stato della posizione di sistemi come l’inversione di spinta, controlli del volo, porte degli aerei, meccanismi di blocco delle porte scorrevoli di evacuazione e carrello di atterraggio. L'autodiagnosi del sensore aumenta il tempo medio tra i guasti del sistema perché elimina i falsi positivi. Ciò incrementa l'efficienza e riduce al minimo il tempo d’intervento a terra. Inoltre, il pilota può distinguere tra malfunzionamenti del sistema e dei sensori. I componenti del sensore di prossimità sono prequalificati per i requisiti ambientali, quindi sono idonei a funzionare anche nelle strutture composite dell’aereo sottoposte a livelli di vibrazione più elevati e nelle attrezzature ad alta temperatura del motore grazie ai suoi requisiti termici elevati. Il sensore di prossimità per applicazioni aeronautiche può funzionare dalla più bassa temperatura di -55 °C fino a +120 °C. Il suo funzionamento si basa sulla tecnica ECKO (Eddy Current Killed Oscillators), tradotto: correnti di Eddy che hanno “ucciso” gli oscillatori, il cui significato spieghiamo di seguito. Il sensore di prossimità ECKO è un tipo di sensore senza contatto e non interattivo, sensibile a tutti i metalli. E’ generalmente costituito da tre elementi principali: un oscillatore, un convertitore/rilevatore e un dispositivo di uscita, come mostrato nello schema a blocchi funzionale di principio del sensore di prossimità ECKO in Figura 1.

Figura 1: Schema a blocchi funzionale semplificato del sensore di prossimità ECKO

L'oscillatore a radiofrequenza del sensore crea un campo magnetico nei suoi dintorni. Più il sensore si avvicina ad un oggetto magnetico (target) più incrementano le correnti parassite (correnti indotte in un materiale conduttore da variazioni del campo magnetico nel materiale conduttore) sulla superficie del target fino a che avviene la perdita di energia all'interno del circuito oscillatore, sino al punto in cui le correnti parassite arrivano ad un livello tale che "uccidono" (spengono) l’oscillatore, ovvero le oscillazioni del campo magnetico, attivando l'uscita del sensore. La Figura 2 illustra un esempio di un sensore di prossimità.

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2114 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.