Oggi, una delle sfide principali nell’impiego di impianti meccanizzati e sistemi tecnici è il miglioramento della diagnostica, del condition monitoring e l’ottimizzazione globale del sistema. Questo tema sta acquisendo un ruolo sempre più importante in qualsiasi settore che impieghi macchinari, non solo quello industriale.

Introduzione

In passato, la manutenzione dei macchinari ha sempre seguito una programmazione e un ritardo nell’intervento comportava il rischio che la produzione venisse interrotta. Oggi, i dati raccolti dai macchinari e opportunamente elaborati permettono di predire il tempo residuo di vita. Temperatura, rumore e vibrazioni sono alcuni tra i parametri particolarmente critici che vengono registrati per individuare lo stato operativo ottimale, o addirittura per determinare se siano necessari interventi di manutenzione. Questo permette di evitare un’usura eccessiva e di individuare i malfunzionamenti e le relative cause ancora prima che si manifestino. Questo tipo di monitoraggio porta con sé una notevole potenzialità di ottimizzazione, in termini di disponibilità ed efficacia dell’impianto, con tutti i benefici che ne derivano. Per esempio, ABB può ridurre efficacemente i tempi di fermo della produzione fino al 70%, estendere la vita dei motori fino al 30% e diminuire i consumi energetici dei suoi impianti fino al 10% in un anno.

L’elemento principale della manutenzione predittiva (MP) è conosciuto nel gergo tecnico come condition base monitoring (CBM), di solito applicata su macchinari rotanti come turbine, ventole, pompe e motori. La CBM prevede che le informazioni sullo stato operativo delle macchine vengano registrate in tempo reale, mentre sarà poi la MP a effettuare previsioni circa possibili guasti e usure. È qui il punto fondamentale: con l’aiuto di sensori sempre più intelligenti, reti di telecomunicazioni e computer sempre più potenti è possibile creare modelli, individuare cambiamenti ed effettuare calcoli dettagliati del ciclo di vita. Per creare modelli significativi è necessario analizzare vibrazioni, temperature, correnti e campi magnetici. Le tecnologie di telecomunicazioni moderne, wireless o cablate, permettono già il monitoraggio degli impianti a livello di fabbrica o azienda. Sistemi basati sul cloud ampliano le possibilità di analisi, rendendo i dati sulle condizioni dei macchinari facilmente accessibili a operatori e tecnici. Tuttavia, un’infrastruttura di comunicazione locale tra i sensori intelligenti è una base indispensabile per garantire queste potenzialità di analisi aggiuntive. Come devono essere fatti questi sensori, con quali requisiti e caratteristiche chiave? Questi sono gli argomenti che verranno trattati in questo articolo.

Rappresentazione del ciclo di vita dei macchinari

Quando si parla di monitoraggio di stato, la domanda più importante è probabilmente questa: quanto a lungo si può far funzionare un macchinario prima che sia necessario un intervento di manutenzione?

Di solito, effettuare la manutenzione il prima possibile è la scelta migliore. Tuttavia, per ottimizzare i costi operativi e di manutenzione e ottenere la massima efficacia produttiva dell’impianto, serve la competenza di personale esperto sulle caratteristiche delle macchine. Per quanto riguarda i motori, questi esperti provengono principalmente dal mondo dei cuscinetti e dell lubrificazione, da sempre l’anello debole dell’affidabilità dei macchinari. Il compito degli esperti è decidere se una deviazione dallo stato operativo nominale (vedere Figura 1) rispetto al ciclo di vita debba avere come conseguenza un intervento di riparazione, o addirittura una sostituzione.

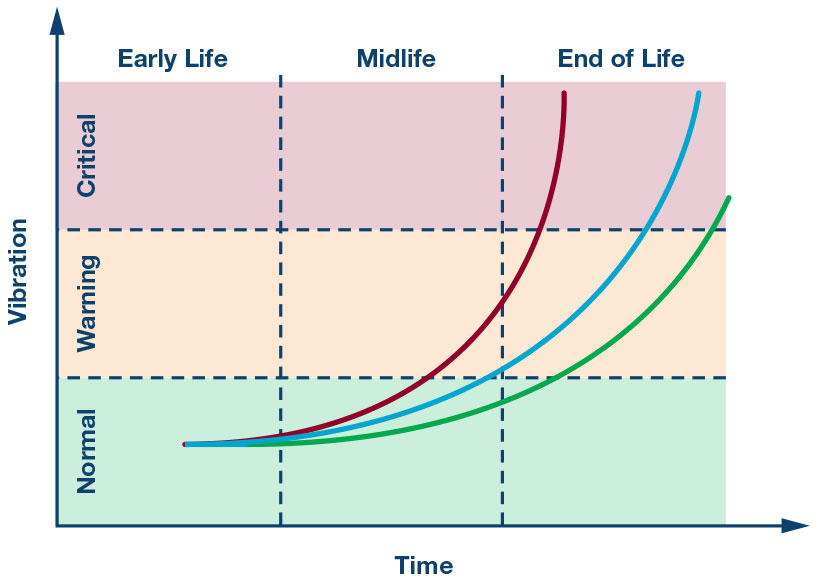

Un macchinario ancora inutilizzato è inizialmente nella cosiddetta fase di garanzia. I malfunzionamenti in questo primo stadio potrebbero essere difficili da individuare a priori, ma sono relativamente rari e di solito permettono di risalire a difetti di produzione. Gli interventi da parte di tecnici specializzati hanno inizio nella fase successiva: la manutenzione programmata. Quest’ultima include interventi di routine (per esempio un cambio dell’olio) che non vengono effettuati in base alle condizioni del macchinario, bensì dopo un certo tempo di utilizzo. La probabilità che un guasto si verifichi in questo periodo è ancora molto bassa. In seguito, dopo che la macchina ha lavorato per un certo tempo, si entra nella fase di condition monitoring. È da questo punto in poi che bisogna aspettarsi malfunzionamenti. La figura 1 illustra i seguenti sei cambiamenti, che cominciano con i livelli di rumore ultrasonico (1), a cui segue un aumento delle vibrazioni (2). Analizzando il lubrificante (3) o accorgendosi di un leggero incremento della temperatura (4), possono essere individuati i segni di un malfunzionamento imminente, ancora prima che questo si manifesti sotto forma di rumore percepibile (5) o produzione di calore (6). Le vibrazioni sono spesso usate per individuare lo stato di invecchiamento. La figura 2 mostra i modelli di vibrazione di tre macchinari identici durante il loro ciclo di vita. Nel periodo iniziale, tutti e tre sono all’interno dell’intervallo nominale. Tuttavia, a cominciare dal periodo centrale, le vibrazioni aumentano più o meno rapidamente a seconda del carico. Nell’ultima fase, alla fine del ciclo di vita del macchinario, le vibrazioni aumentano esponenzialmente. Non appena un macchinario raggiunge i livelli critici è necessaria un’azione immediata.

CBM tramite analisi delle vibrazioni

Alcuni tra i parametri più rilevanti nell’analisi delle vibrazioni sono la velocità, il rapporto del cambio e il numero di cuscinetti a sfera. Di norma, le vibrazioni dovute alla scatola del cambio sono percepite nel dominio della frequenza come un multiplo della velocità dell’albero, mentre le frequenze caratteristiche dei cuscinetti non hanno solitamente componenti armoniche. Anche le vibrazioni dovute a cavitazioni e turbolenze sono spesso individuate. Queste vibrazioni sono tipicamente connesse con aria e/o liquidi circolanti delle ventole e nelle pompe, e sono quindi considerate variabili aleatorie. Solitamente sono stazionarie e non mostrano nessuna variazione di proprietà statistiche. Tuttavia, le vibrazioni casuali possono anche essere ciclostazionarie e avere dunque proprietà statistiche. Queste vibrazioni generate dai macchinari variano periodicamente, come per esempio nel caso di un motore a scoppio in cui ogni cilindro si accende una volta per ciclo.

Anche l’orientamento del sensore gioca un ruolo chiave. Se una vibrazione lineare primaria è misurata da un sensore ad asse singolo, allora il sensore deve essere orientato secondo la direzione della vibrazione. Esistono anche sensori multi-asse che possono registrare le vibrazioni in tutte le direzioni, ma i sensori ad asse singolo sono caratterizzati da rumore inferiore, scala di misura della forza più ampia e banda maggiore, grazie alle loro caratteristiche fisiche.

Requisiti dei sensori di vibrazione

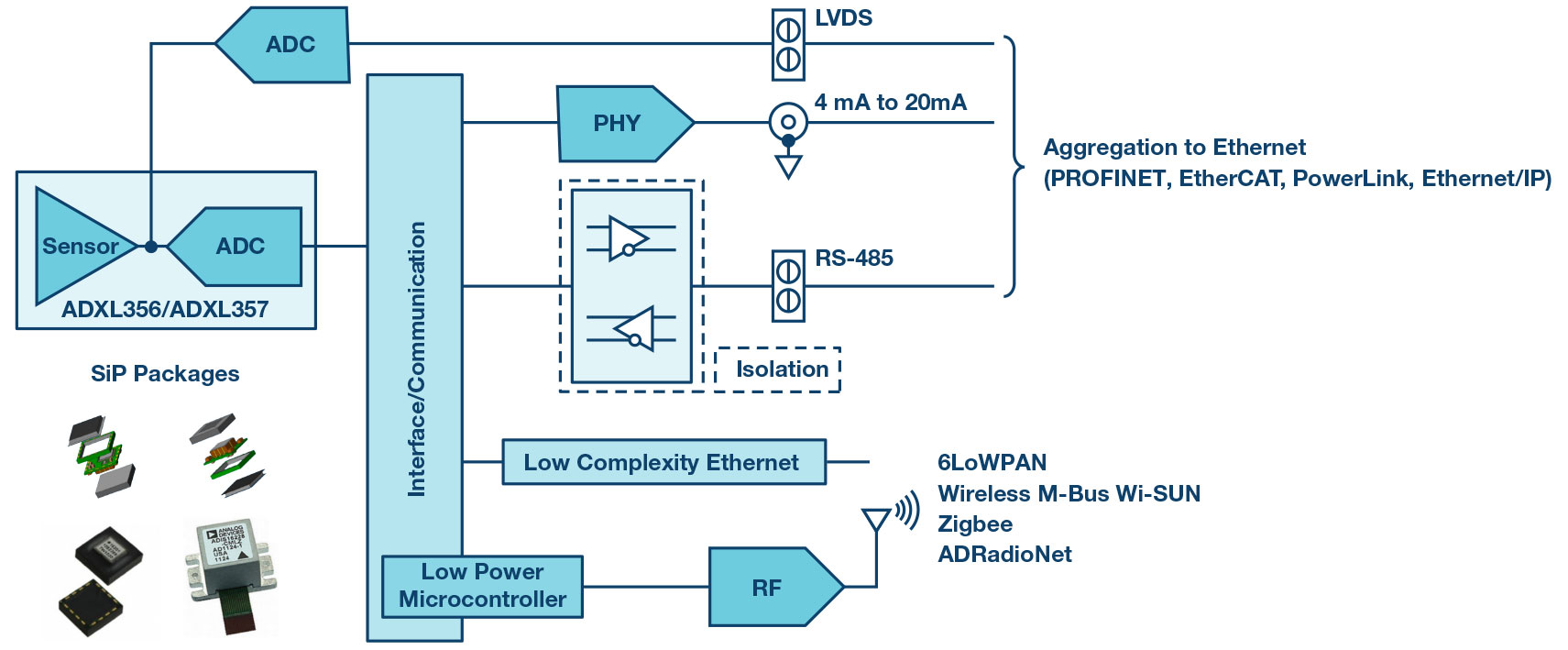

Per consentire un utilizzo diffuso dei sensori di vibrazione è necessario considerare due fattori di grande importanza: costo basso e dimensioni ridotte. In passato erano frequentemente utilizzati i sensori piezoelettrici, ma oggi stanno prendendo sempre più piede gli accelerometri basati su MEMS. Questi ultimi offrono una risoluzione più elevata, caratteristiche di deriva e sensibilità eccellenti, un rapporto segnale-rumore migliore e sono capaci di rilevare anche le vibrazioni a bassissima frequenza, avvicinandosi quasi al range del continuo. Inoltre questi sensori consumano pochissimo, caratteristica che li rende adatti a sistemi di monitoraggio wireless a batteria. La possibilità di integrare tutto il sistema in un unico contenitore (system in package) è un altro vantaggio rispetto ai sensori piezoelettrici. I cosiddetti SiP offrono soluzioni capaci di formare sistemi intelligenti incorporando altre funzioni importanti: conversione analogico-digitale, micro-controllori con software integrato per pre-elaborazione specifica all’applicazione, protocolli di comunicazione e interfacce universali, includendo allo stesso tempo diverse funzioni di protezione.

Le protezioni integrate sono importanti, perché se i sensori subiscono forze eccessive è possibile che vengano danneggiati, o addirittura distrutti. L’ identificazione di un possibile fuori scala può attivare un segnale di allarme o disattivare i giroscopi, spegnendo il clock interno e quindi proteggendo il sensore. In figura 3 è mostrata una soluzione SiP.

Con l’evolvere dei requisiti nel campo della manutenzione, le richieste sule prestazioni dei sensori diventano più stringenti. Per un CBM efficace, l’intervallo di misura dell’accelerazione (range a fondo scala) in molti casi è già superiore a ±50 g.

Dato che l’accelerazione è proporzionale al quadrato della frequenza, queste accelerazioni sono raggiunte relativamente presto, come è provato dall’equazione 1:

La variabile a rappresenta l’accelerazione, f la frequenza e d l’ampiezza della vibrazione. Per esempio, una vibrazione di 1KHz con un’ampiezza di 1 µm provoca già un’accelerazione di 39,5 g. Per quanto riguarda le prestazioni in termini di rumore, questo dovrebbe idealmente essere bassissimo su un range di frequenza molto ampio, da quasi continuo fino alle decine di KHz, in modo che il rumore dei cuscinetti possa essere individuato a velocità molto basse. È proprio qui che i produttori di sensori di vibrazione stanno affrontando la sfida maggiore al momento, specialmente se si parla di sensori multi-asse.

Sono pochi i produttori che offrono sensori con rumore abbastanza basso e bande più larghe di 2 KHz per più di un asse. Analog Devices, Inc. (ADI) ha sviluppato ADXL356/ADXL357, una famiglia di sensori a tre assi pensata per applicazioni CBM. Questi sensori offrono performance di rumore molto buone e un’eccezionale stabilità rispetto alle variazioni di temperatura. Nonostante la banda limitata a 1,5 KHz (frequenza di risonanza a 5,5 KHz), questi accelerometri riescono comunque a garantire letture importanti nel monitoraggio delle condizioni di macchinari a bassa velocità, come turbine eoliche.

I sensori ad asse singolo della famiglia ADXL100x sono adatti ad applicazioni che richiedono una banda più ampia, offrendo fino a 24 KHz (frequenza di risonanza a 45 KHz) e intervalli di accelerazione misurabili fino a ± 500 g, con un livello di rumore estremamente basso. Grazie all’ampia banda, è possibile individuare la maggior parte dei malfunzionamenti delle macchine rotanti: cuscinetti a sfera danneggiati, squilibri, attriti, allentamenti, difetti dei denti degli ingranaggi, usura dei cuscinetti e cavitazioni.

Possibili metodi analitici per Condition Based Monitoring

È possibile analizzare lo stato delle macchine usando vari metodi. I più comuni sono l’analisi nel dominio del tempo, nel dominio della frequenza e un misto di entrambi.

1. Analisi basata sul tempo

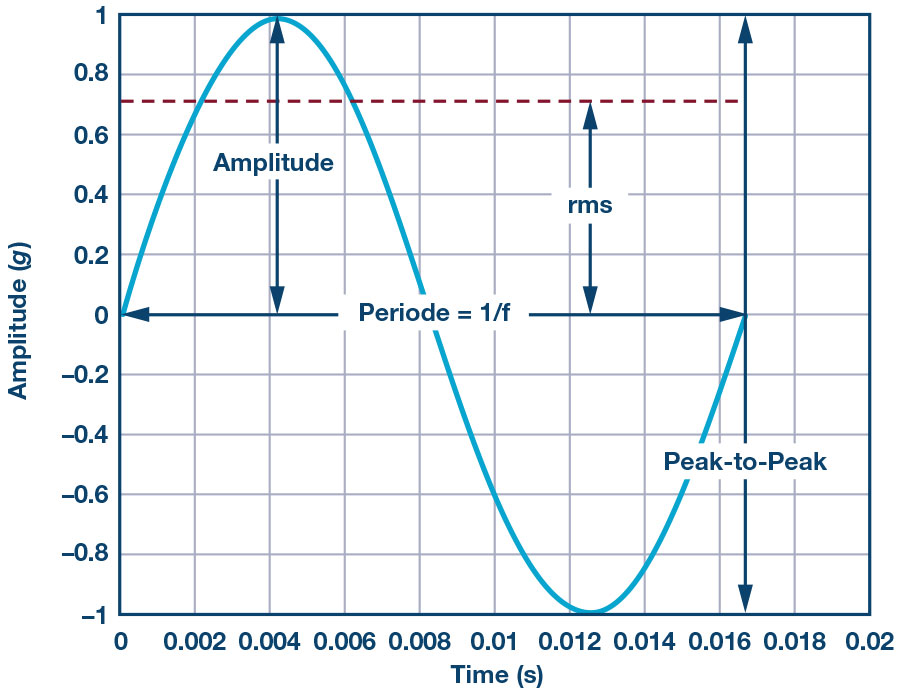

Nell’analisi nel dominio del tempo sono considerati il valore effettivo (valore quadratico medio, abbreviato come rms), il valore picco-picco e l’ampiezza delle vibrazioni (vedere figura 4).

Il valore picco-picco riflette la deformazione dell’albero motore e quindi permette di individuare il carico massimo applicabile. L’ampiezza descrive invece l’entità della vibrazione e aiuta a identificare gli eventi di shock insoliti. Tuttavia questi due parametri non considerano la durata e l’energia liberata durante la vibrazione, perciò non offrono nessuna informazione riguardo alle sue capacità distruttive. Il valore efficace è quello più significativo, proprio perché considera sia lo storico delle vibrazioni sia la loro ampiezza. È possibile ottenere una soglia statistica per il valore rms delle vibrazioni correlando le dipendenze dei tre parametri dalla velocità del motore. Questo tipo di analisi si dimostra molto semplice e non richiede nessuna conoscenza fondamentale del sistema, né un’analisi spettrale di alcun tipo.

2. Analisi basata sulla frequenza

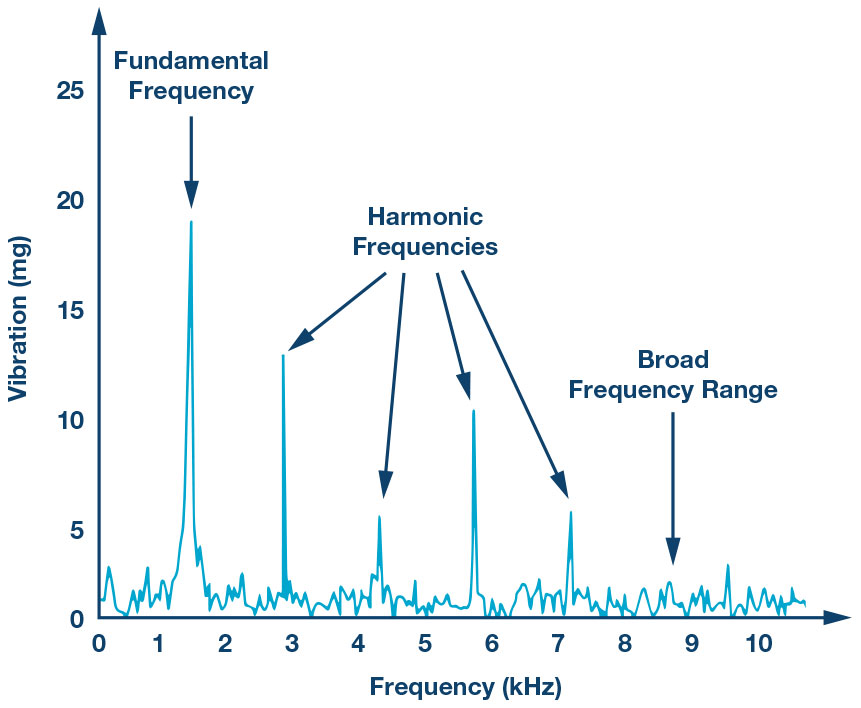

Nell’analisi nel dominio della frequenza, il segnale vibrazione variabile nel tempo è scomposto nelle sue componenti di frequenza tramite Fast Fourier Transform (FFT). Il risultante grafico mette in relazione frequenza e ampiezza delle vibrazioni, permettendo il monitoraggio di specifiche componenti di frequenza insieme alle loro armoniche e bande laterali, come mostrato in figura 5.

La FFT è un metodo ampiamente utilizzato nelle analisi delle vibrazioni, specialmente per individuare danni ai cuscinetti. Il principio su cui si basa è quello di associare i componenti meccanici a specifiche componenti di frequenza, in questo modo è possibile individuare le frequenze dominanti degli impulsi ripetitivi causati dal contatto tra elementi rotanti e parti difettose. Dato che le componenti di frequenza differiscono, è possibile distinguere diversi tipi di danni ai cuscinetti, in particolare danni all’anello esterno, a quello interno oppure alle sfere. Tuttavia, è necessaria una precisa conoscenza dei cuscinetti, del motore e del sistema completo per mettere in atto questo tipo di analisi.

In aggiunta, questo processo richiede che i blocchi di segnale di vibrazione a tempo discreto vengano ripetutamente registrati ed elaborati in un micro-controllore. Nonostante la potenza di computazione richiesta sia leggermente maggiore rispetto al metodo basato sull’analisi nel tempo, l’analisi del danno è in questo caso molto più dettagliata.

3. Combinare le analisi basate sul tempo e sulla frequenza

Questo tipo di analisi è la più completa, dato che unisce i vantaggi di entrambi i metodi. L’analisi statistica nel dominio del tempo fornisce informazioni sull’intensità delle vibrazioni nel tempo e se queste rientrino nell’intervallo ammissibile o meno. L’analisi basata sulla frequenza permette il monitoraggio della velocità sotto forma di frequenza fondamentale e la precisa identificazione dei sintomi di malfunzionamento sotto forma di componenti armoniche.

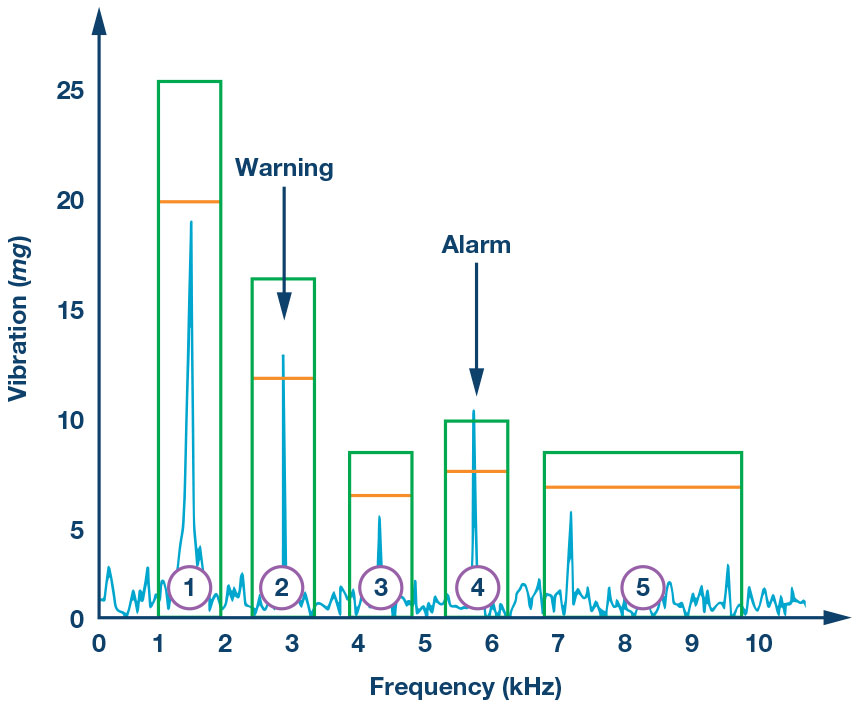

Il tracciamento della frequenza fondamentale è particolarmente importante, dato che il valore effettivo e gli altri parametri statistici variano con la velocità. Se i parametri statistici variano significativamente da una misurazione all’altra, è necessario controllare la frequenza fondamentale in modo da evitare possibili falsi allarmi. Un cambiamento nel tempo dei valori misurati è comune a tutti e tre i metodi d’analisi. Un possibile metodo per monitorare il sistema consiste nel registrare inizialmente i parametri in condizione di salute, generando la cosiddetta fingerprint (impronta digitale del macchinario). Quest’ultima è costantemente comparata con i dati registrati. L’intervento è richiesto in caso di deviazioni eccessive o quando un valore supera il limite ammissibile. Le reazioni possibili possono essere avvisi (2) o allarmi (4), come mostrato in figura 6. In base alla gravità, le deviazioni potrebbero richiedere anche un intervento immediato da parte di tecnici specializzati.

CBM tramite analisi dei campi magnetici

La misura dei campi magnetici parassiti intorno a un motore rappresenta un altro promettente approccio al monitoraggio delle condizioni dei macchinari rotanti, grazie anche alla rapida evoluzione dei magnetometri integrati. Questo tipo di misura non richiede nessun contatto diretto tra sensori e macchinari. Così come i sensori di vibrazione, anche i sensori magnetici esistono in varianti ad asse singolo o multi-asse.

Per individuare i malfunzionamenti, i campi magnetici parassiti devono essere misurati nella direzione assiale (parallela all’asse del motore) e nella direzione radiale (perpendicolare all’albero motore). Il campo radiale è di solito indebolito dal nucleo dello statore e dal contenitore del motore. Inoltre, questo campo è fortemente influenzato dal flusso magnetico nel traferro. Il campo assiale è generato dalle correnti nel rotore a gabbia di scoiattolo e dagli avvolgimenti finali dello statore. La posizione e l’orientamento dei magnetometri sono fondamentali per misurare entrambi i campi. È consigliato posizionare i sensori vicino all’albero o vicino al contenitore del motore. Inoltre, è assolutamente necessario misurare anche le temperature, a cui è direttamente legata l’intensità dei campi. Per questo motivo la maggior parte dei sensori di campo magnetico includono a oggi anche un sensore di temperatura. Infine, è necessario calibrare i sensori per compensare la loro deriva in temperatura.

La FFT è applicata alle misurazioni dei campi magnetici allo stesso modo delle misure di vibrazione. La differenza è che, per quanto riguarda la valutazione delle condizioni del motore, anche le sole basse frequenze sono sufficienti. Per basse frequenze si considerano quelle nell’intervallo che va da pochi Hz fino a 120 Hz. La frequenza di rete risalta chiaramente, mentre le componenti in bassa frequenza dominano in presenza di malfunzionamenti.

In caso di rottura di una barra in un rotore a gabbia di scoiattolo, anche il valore di slip gioca un ruolo decisivo. Quest’ultimo è dipendente dal carico ed è idealmente dello 0% a carico nullo. Sotto un carico nominale, il suo valore è tra l’1% e il 5% per macchinari in buona salute e cresce in caso di malfunzionamento. Nel caso del CBM, la misurazione dovrebbe essere effettuata sotto le stesse condizioni di carico, per eliminare la dipendenza dal carico.

Lo stato attuale della manutenzione predittiva

Indipendentemente dal tipo di monitoraggio, anche usando i metodi più avanzati, non esiste una garanzia completa che non ci siano interruzioni di produzione non pianificate, malfunzionamenti o pericoli per la sicurezza. Questi rischi possono essere solamente ridotti. La manutenzione predittiva sta tuttavia diventando un tema chiave nell’industria. Attualmente è considerata un prerequisito fondamentale per il futuro successo sostenibile degli impianti di produzione. Tuttavia, perché ciò avvenga, saranno necessari sviluppi rapidi e innovativi, basati su tecnologie che devono essere in parte ancora identificate. Esistono ancora lacune nella valutazione costi-benefici per i clienti. Nonostante ciò, molte aziende di produzione hanno riconosciuto l’importanza della manutenzione predittiva come fattore di successo e quindi come opportunità per un business futuro, non esclusivamente legato all’area dell’assistenza. La fattibilità tecnica di questo tipo di manutenzione è largamente dimostrata, nonostante le difficoltà che comporta, soprattutto nel campo dell’analisi dei dati. Tuttavia, oggi, la manutenzione predittiva è svolta in maniera piuttosto opportunistica. Ci si aspetta che i modelli di business futuri saranno principalmente determinati dai componenti software, mentre decrescerà la parte di valore aggiunto dovuta ai componenti fisici. In conclusione, gli investimenti in hardware e software per la manutenzione predittiva sono da considerarsi già vantaggiosi, visti i benefici che comportano in termini di allungamento del ciclo di vita dei macchinari.

A cura di Thomas Brand

Analog Devices, Inc.

Molto interessante l’uso della FFT nel campo delle vibrazioni, cosa che non sapevo.

La FFT è il vero e proprio coltellino svizzero dell’analisi dei segnali