Nel mondo della progettazione elettronica, i PCB HDI (High-Density Interconnect) rappresentano una svolta tecnologica che ha rivoluzionato il modo in cui progettiamo dispositivi compatti e performanti. Per anni, i PCB tradizionali hanno svolto egregiamente il loro compito ma, con l’aumento delle esigenze di miniaturizzazione e delle frequenze operative, si è reso necessario un salto di qualità in termini di prestazioni ed affidabilità. I PCB HDI rispondono a queste sfide grazie a caratteristiche uniche, come microvias, vias cieche e/o sepolte, e tracciati più sottili che consentono una densità molto maggiore di componenti e connessioni. In questo articolo, andremo ad osservare gli aspetti tecnici che fornitori come PCBWay garantiscono a supporto dei progetti più complessi e dei progettisti più esigenti.

Introduzione

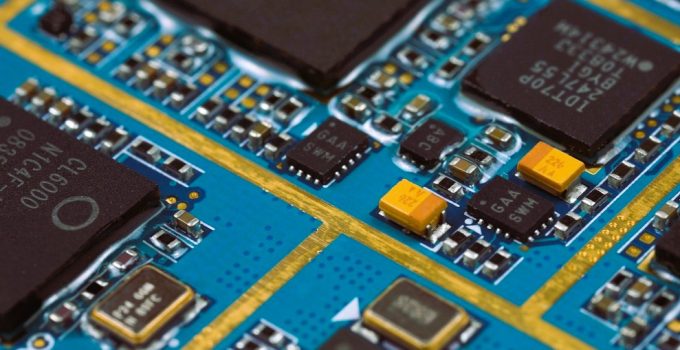

La progettazione di circuiti stampati High-Density Interconnect (HDI) (ad esempio quelli in Figura 1) è una disciplina complessa e affascinante che richiede un’accurata pianificazione e l’uso di tecniche avanzate per rispondere alle sfide poste dalla miniaturizzazione, dall’aumento della velocità dei segnali e dalla necessità di ridurre i costi di produzione. In questo articolo, introdurrò i principi chiave della progettazione di PCB HDI, discutendo le migliori pratiche, i vantaggi tecnici e le difficoltà che si incontrano nel progettare circuiti di alta densità. Capiremo, inoltre, perché per progettare e produrre un circuito HDI ci si deve affidare a partner professionali come PCBWay capaci di fornire non solo le tecnologie produttive ma anche il supporto tecnico per risolvere le problematiche di produzione.

Figura 1: Esempio di miniaturizzazione delle schede (Fonte: pixabay.com)

Caratteristiche distintive della progettazione HDI

La progettazione di PCB HDI si differenzia notevolmente da quella dei PCB tradizionali, questi ultimi utilizzano in linea generale vias passanti (THP - Through Hole Plating) per collegare diversi strati, ma questa tecnologia presenta limiti significativi quando si lavora con package a pitch ridotto come BGA (Ball Grid Array) e CSP (Chip Scale Package). Al contrario, i circuiti stampati HDI sfruttano l’uso di microvias, che sono fori di diametro ridotto (solitamente tra 75 µm e 100 µm), e di vias cieche e sepolte. Queste tecnologie permettono di realizzare circuiti con una densità di connessioni significativamente più alta rispetto ai PCB convenzionali. I vantaggi di questa architettura sono molteplici: dalla riduzione delle dimensioni e del peso, alla possibilità di supportare segnali ad alte frequenze con una maggiore integrità del segnale (Signal Integrity, SI) e compatibilità elettromagnetica (Electromagnetic Compatibility, EMC).

In particolare, nella progettazione di un PCB HDI si ricorre all’utilizzo di tracce sottili e di vias-in-pad (dove le microvias sono integrate direttamente sotto i pad dei componenti) con lo scopo di ridurre al minimo la lunghezza dei tracciati, un aspetto essenziale quando si lavora in applicazioni ad alta velocità. Questo tipo di progettazione è ormai diventato fondamentale in settori come le telecomunicazioni, l’automotive e, in modo particolare, nelle applicazioni spaziali dove l'affidabilità e la miniaturizzazione sono cruciali.

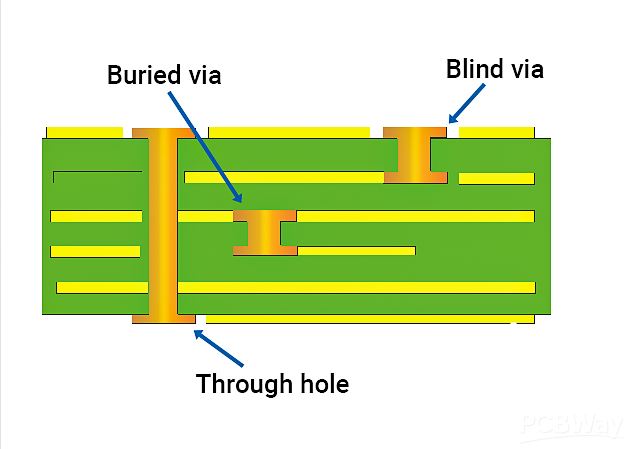

Come anticipato, le microvias sono una delle caratteristiche distintive dei PCB HDI. Queste sono dei fori di dimensioni molto ridotte che collegano uno strato esterno ad uno o più strati interni, migliorando il routing e la densità del circuito. Abbiamo diverse tipologie di microvias (vedi Figura 2), quali:

- Vias cieche (dette anche blind vias): collegano uno strato esterno ad uno strato interno, senza attraversare completamente il PCB. Questo consente di aumentare la densità di vias, soprattutto se di micro dimensioni e ridurre gli effetti elettrici sui segnali delle via THP.

- Vias sepolte (o anche buried vias): a differenza di quelle cieche, in questo caso le vias connettono solo strati interni e quindi non sono visibili esternamente.

- Vias-in-pad: sono delle microvias posizionate direttamente all'interno del pad del componente, come ad esempio le pad dei BGA, e consentono di eseguire più agevolmente il routing dei segnali di un BGA.

Figura 2: Blind / Buried Via Hole (Fonte: pcbway.com)

Tutte queste soluzioni di microvias consentono la riduzione della complessità del layout, permettendo di separare fisicamente i segnali ad alta velocità dagli strati di alimentazione e massa. Oltretutto, esiste una tecnica molto utilizzata nei PCB HDI che è il riempimento delle vias. Infatti, attraverso questa azione di riempimento (in generale eseguita con rame) è possibile migliorare la conduttività della traccia e aumentare la robustezza meccanica dell'intero circuito. Questo processo è particolarmente utile quando si utilizzano configurazioni vias-in-pad, dove le microvias sono posizionate direttamente sotto i pad dei componenti. Questa tecnica riduce la lunghezza dei tracciati e migliora l'integrità del segnale riducendo l'induttanza del percorso. Nel mio lavoro da progettista ho fatto ricorso diverse volte all'utilizzo del riempimento per le microvias in pad, soprattutto dove ho utilizzato componenti BGA con un'alta densità di pin. Grazie alle vias-in-pad, infatti, sono riuscito ad ottimizzare il routing delle tracce di segnale nonostante il ridottissimo spazio a disposizione.

Dal materiale allo stackup

La scelta dei materiali è uno degli aspetti più critici nella progettazione di PCB HDI. In linea generale, ogni materiale utilizzato in un PCB presenta caratteristiche specifiche che influenzano direttamente le prestazioni elettriche e meccaniche del circuito, nonché la sua affidabilità nel tempo. Nel caso dei PCB HDI, queste considerazioni sono ancora più rilevanti, poiché l'aumento della densità dei componenti e delle interconnessioni amplifica gli effetti di fenomeni come le perdite dielettriche e l'espansione termica. Come ben sappiamo, l'FR4 è il materiale più comunemente utilizzato nei PCB standard e anche in molti progetti HDI. Si tratta di un laminato composto da fibra di vetro impregnato di resina epossidica. L'FR4 offre un buon equilibrio tra costo, prestazioni meccaniche e proprietà elettriche. Tuttavia, quando si progettano circuiti ad alta frequenza o si utilizzano stackup complessi, l’FR4 può presentare forti limitazioni, come un'elevata dissipazione dielettrica (Df) e una costante dielettrica variabile (Er). Nel mio lavoro, l'FR4 è spesso il punto di partenza per i progetti HDI a basso costo. Tuttavia, non appena le frequenze operative superano i 2 GHz, preferisco optare per materiali più avanzati e adatti alle prestazioni, ovviamente con un incremento del costo del progetto.

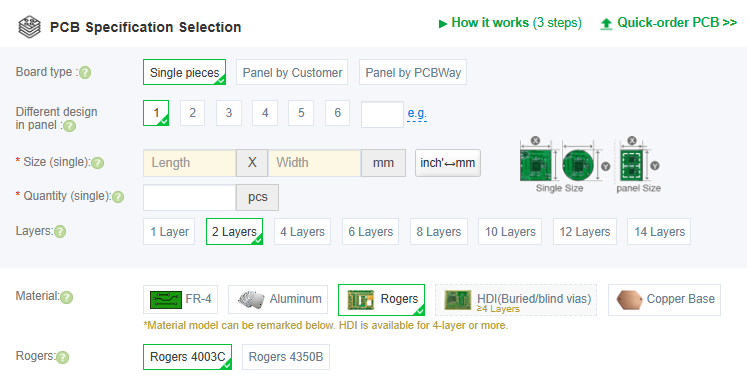

Tra i materiali ad alte prestazioni troviamo sicuramente i laminati della famiglia Rogers, come il RO4350 (vedi Figura 3), che sono progettati specificamente per applicazioni ad alta frequenza. Offrono una costante dielettrica stabile anche a frequenze superiori ai 5 GHz ed una bassa dissipazione dielettrica, che riduce le perdite di segnale.

Figura 3: Possibilità di scelta dei materiali Rogers nella prototipazione di PCBWay (Fonte: pcbway.com)

Tuttavia, nella buona progettazione di un PCB HDI non è importante solo focalizzarsi sul materiale, ma anche sulle configurazioni di stackup. Secondo lo standard IPC, gli stackup per PCB HDI possono essere classificati in tre tipi principali:

- Type I: Utilizza solo microvias cieche

- Type II: Combina microvias cieche e vias sepolte

- Type III: Include microvias impilate e sfalsate, connesse da vias fill per migliorare la robustezza

Lo sbroglio del circuito stampato

Una volta che abbiamo appreso le basi dei circuiti HDI, per poter realizzare progetti ad alte velocità e prestazioni è importante concentrarsi opportunamente anche sulla fase di sbroglio che purtroppo non è semplice. In linea generale, il layout deve essere progettato in modo da ottimizzare il flusso dei segnali, ridurre al minimo il crosstalk e garantire un percorso di ritorno efficace per le correnti. Durante il layout, è fondamentale rispettare le regole di progettazione per l'integrità del segnale (SI), che includono la gestione corretta delle lunghezze di traccia e la simmetria nel routing delle coppie differenziali, un aspetto fondamentale per le comunicazioni ad alta velocità. In particolare, l'attività di sbroglio delle tracce in un PCB HDI deve tenere conto di vari fattori, come la minimizzazione delle distorsioni del segnale e la riduzione dell’impedenza parassita. Spesso, le coppie differenziali (utilizzate per bus di comunicazione USB o per i segnali di controllo delle memorie) sono un componente chiave in questo contesto, poiché consentono di ridurre l’effetto di rumori esterni e migliorare l'integrità del segnale.

In base alla mia esperienza, spesso trovo fondamentale lavorare sul matching delle lunghezze delle tracce non solo quando si utilizzano coppie differenziali ma anche quando si utilizzano bus di comunicazioni a più fili ed alte velocità. Infatti, attraverso il matching delle lunghezze si tende ad evitare lo skew dei segnali e garantire che questi arrivino al ricevitore nello stesso momento (o con un piccolissimo ritardo controllato). Un altro aspetto fondamentale di cui tener conto è la gestione del ritorno del segnale in quanto il percorso di ritorno deve essere sempre il più diretto possibile e preferibilmente deve seguire lo stesso percorso della traccia del segnale, senza interruzioni, per evitare fenomeni come il ground bounce e le riflessioni indesiderate.

Questi aspetti consentono di ottenere elevati livelli di integrità di segnale, fondamentale nella progettazione di PCB HDI per circuiti ad alta velocità. Se desideriamo effettuare una sintesi, o checklist, per le buone pratiche di progettazione relative all'integrità dei segnali, avremo che i principali fattori da cui è influenzata sono:

- Impedance mismatch: le variazioni nell’impedenza delle tracce possono causare riflessioni del segnale, con un conseguente deterioramento del dato trasmesso.

- Crosstalk: il disturbo tra tracce adiacenti può interferire con il segnale e degradare la qualità del dato.

- Riflessi e distorsioni: fenomeni come overshoot e undershoot, causati da transizioni troppo rapide nei segnali, possono compromettere l'affidabilità del sistema.

Dunque, durante la progettazione, è essenziale utilizzare terminazioni adeguate, come resistenze di terminazione sui segnali ad alta velocità, per ridurre le riflessioni e mantenere l'integrità del segnale. Inoltre, l’uso di coppie differenziali e l'adozione di tecniche di simmetria nel routing sono misure efficaci per garantire la qualità del segnale a lungo termine. Infine, l'utilizzo di circuiti a impedenza controllata con un corretto dimensionamento delle tracce ed una corretta configurazione dello stackup sono aspetti fondamentali. Anche in questo caso, solo affidandosi a partner affidabili come PCBWay è possibile avere una fabbricazione di qualità del proprio circuito stampato ed un ritorno concreto su eventuali criticità già in fase di accettazione del progetto.

Conclusioni

La selezione dei materiali e la progettazione dello stackup sono elementi chiave per sfruttare appieno il potenziale dei PCB HDI. Con il progresso continuo delle tecnologie di laminazione e foratura, le possibilità offerte da queste soluzioni diventano sempre più ampie. Guardando al futuro, sono certo che la combinazione di nuovi materiali e processi produttivi sempre più sofisticati continuerà a spingere i limiti delle prestazioni e dell'affidabilità. Progettare stackup per PCB HDI non è solo un esercizio teorico, ma un'arte che richiede un equilibrio tra variabili spesso in contrasto. Durante la mia esperienza ho incontrato molte sfide, come la gestione della compatibilità termica tra materiali diversi o il controllo della planarità nei processi multi-laminazione. In progetti con circuiti ad alta frequenza, come ad esempio le comunicazioni verso memorie DDR3 o superiori, ogni dettaglio, dalla scelta dei materiali alla configurazione delle microvias, ha avuto un impatto diretto sulle prestazioni e l’affidabilità del sistema. Grazie ad una stretta collaborazione con fornitori professionali come PCBWay, siamo riusciti ad ottenere un prodotto che soddisfaceva tutti i requisiti tecnici e normativi.