Lo pneumatico è l’elemento che viene montato sulle ruote e che permette l’aderenza del veicolo sulla strada. Per questo motivo è fondamentale che sia monitorata costantemente la sua pressione al fine di prevedere eventuali perdite di aderenza. Ecco dunque come implementare un sistema TPMS.

Un sistema di monitoraggio della pressione dei pneumatici è spesso indicato con la sigla TPMS, acronimo di Tire Pressure Monitoring System. Si tratta di un sistema elettronico progettato con lo scopo di monitorare costantemente la pressione dell’aria presente all’inter no dei pneumatici di un autoveicolo. Il sistema è spesso indicato anche con la sigla RTPMS (Remote TPMS). Esistono due tipologie differenti di sensori per la misura della pressione: diretti ed indiretti. I primi forniscono il valore della pressione in tempo reale all’autista dei veicolo, tramite un indicatore, un display grafico o semplicemente con una spia luminosa di allarme. Questo tipo di sistemi impiegano sensori di pressione inseriti all’interno di ciascun pneumatico, con un sistema di trasmissione radio per l’invio delle informazioni ad un’unità centrale. I TPMS di tipo diretto possono identificare la perdita di pressione delle quattro ruote contemporaneamente (vedi figura 1).

Figura 1: esempio di sistema TPM

I sistemi TPMS indiretti effettuano, invece, la misura della pressione in modo indiretto appunto, monitorando particolari parametri come la velocità di rotazione di ciascuna ruota. Alla base vi è il seguente principio fisico: una ruota sgonfia presenta un diametro inferiore e quindi deve ruotare ad una velocità angolare superiore per percorrere la stessa distanza delle altre. Lo svantaggio principale di questa tipologia di sensori è che non possono rilevare la perdita di pressione sui quattro pneumatici in contemporanea: infatti, se tutte le ruote perdono mediamente la stessa quantità di aria la variazione di velocità tra di esse sarà la stessa. Un altro svantaggio è la necessità di ricalibrare il sistema quando ad esempio si cambia una ruota. Il vantaggio principale di questo metodo di misura è, invece, la semplicità di implementazione: infatti, la misura della velocità è già disponibile grazie a sistemi come ABS (Anti-lock Braking System) ed ESC (Electronic Stability Control). Attualmente, sono stati sperimentati nuovi sistemi che consento di effettuare anche la rilevazione contemporanea dello sgonfiamento degli pneumatici (tramite analisi delle vibrazione o dell’accelerazione), ma questo sistema rimane in generale più complesso proprio a causa del numero maggiore di sensori da utilizzare. Nel presente articolo saranno analizzate le linee guida per l’implementazione di un sistema TPM con sensori di tipo diretto. Oltre alla misura della pressione, sarà effettuata anche la misura della temperatura. Quest’ultimo parametr o può esser e molto significativo, se combinato con quello di pressione, dello stato del pneumatico.

Composizione del sistema

Le parti principali che costituiscono il sistema sono:

■ 1-il dispositivo di trasmissione;

■ 2-il sensore;

■ 3-l’unità base di ricezione delle misure effettuare.

Dispositivo di trasmissione e sensore (S/TX)

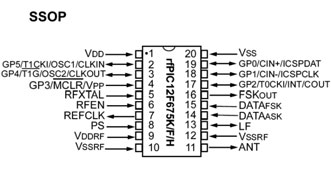

Tipicamente sono utilizzate 5 distinte unità per ogni veicolo, una per ognuna delle quattro ruote e una per la ruota di scorta. Ogni unità è dotata di un numero seriale che permette al sistema di distinguere tra le varie ruote. Quando montato su di un veicolo, il modulo S/TX misura periodicamente la pressione interna delle ruote, nonché la temperatura di ognuna di essere. La misura effettuata viene poi inviata all’unità centrale tramite segnale a radio frequenza (RF). Il dispositivo di supervisione proposto in questo articolo per implementare il modulo S/TX è il chip della Microchip rfPIC12F675 (vedi figura 2).

Figura 2: pinout del chip rfPIC12F675 che integra al suo interno un trasmettitore UHF ASK/FSK.

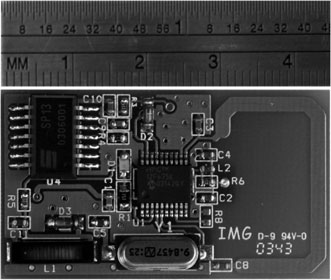

Invece, la misura della pressione e della temperatura viene effettuata mediante il chip della Sensonor modello SP-13. La figura 3 riporta un dettaglio del modulo S/TX realizzato interamente con componenti SMD. Quest’immagine mette in evidenza le ridotte dimensioni ed il numero di componenti.

Figura 3: immagine del modulo S/TX realizzato

interamente con componenti SMD.

Modulo ricevitore RF

Un’unità centrale è utilizzata per ricevere le trasmissioni di ciascun modulo S/TX. Inoltre, il ricevitore può essere impiegato anche come dispositivo per l’apertura automatica delle portiere, riducendo ulteriormente il costo dell’elettronica.

Trasmettitore RF con rfPIC12F675

Il chip rfPIC12F675 è stato utilizzato come il cuore di tutto il sistema. Questa scelta è stata dettata da diverse motivazioni. Tra queste l’ampia diffusione di questo componente in applicazioni basate su trasmissione RF. Inoltre, il chip è equipaggiato con un oscillatore RC interno che consente di ridurre la componentistica da prevedere esternamente. Sempre in quest’ottica, il componente dispone al suo interno di un trasmettitore a radio frequenza. Infine, rfPIC12F675 integra al suo interno un convertitore A/D che consente di impiegare sensori di pressione e temperatura analogici che sono più economici rispetto agli equivalenti digitali. Riassumendo il PIC utilizzato sul modulo S/TX assolve a tre compiti:

■ 1-monitorare la linea proveniente dal sensore di pressione SP-13;

■ 2-analizzare i dati acquisiti;

■ 3-trasmetterli ad intervalli periodici all’unità centrale.

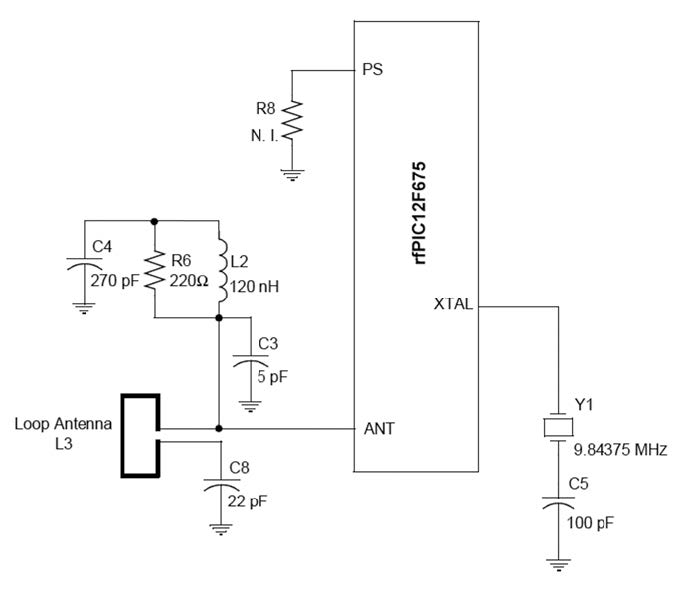

La figura 4 illustra la circuiteria esterna da prevedere per gestire la trasmissione RF. Il componente più critico è probabilmente l’antenna. Essa è realizzata direttamente sul circuito stampato. Per i dettagli di progetto di tali componente è possibile fare riferimento alla Application Note AN831 della Microchip.

Figura 4: connessioni esterne all’rfPIC per la circuiteria RF

Ridurre i consumi di potenza

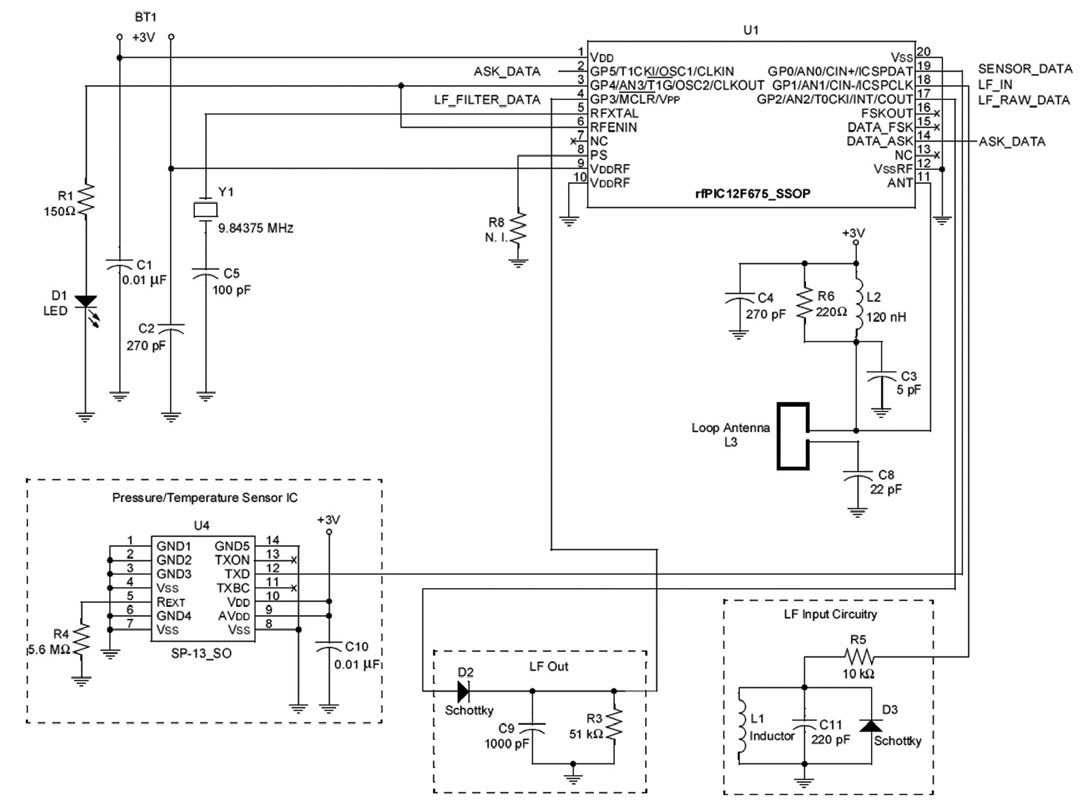

Un aspetto particolarmente critico in queste applicazioni è sicuramente il risparmio energetico. L’obiettivo è sicuramente quello di ridurre al massimo il consumo delle batterie, poiché tali dispositivi non possono essere alimentati tramite la batteria centrale dell’auto, a causa di ovvi problemi di cablaggio all’interno del pneumatico. Per questo motivo, il PIC dopo un fase di configurazione ed inizializzazione eseguita all’accensione, si porta in uno stato di Sleep, riducendo al massimo i consumi. Questa condizione perdura finché non si verifica una variazione di stato sull’ingresso analogico proveniente dall’SP-13. Tale linea può generare un condizione di wake-up, portando il PIC in uno stato Run. A questo punto viene effettua la lettura del valore di pressione e trasmesso all’unità centrale. Successivamente, il micro entra nuovamente nello stato Sleep. Nella figura 5 si trova il progetto completo del modulo TPM.

Figura 5: progetto completo del modulo TPM

Sensore SP-13

Il sensore SP-13 integra al suo interno sia un sensore di pressione che uno di temperatura. La sua particolarità è quella di gestire tali misure secondo 5 modalità a seconda dalla condizioni degli pneumatici:

1 - Storage mode. Se la pressione è inferiore a 1.5bar, il valore è acquisito ogni 60 secondi ma nessun dato è inviato. Se la pressione sale oltre 1.5bar, il componente si porta nella condizione Initial mode;

2 - Initial mode. Questa modalità è applicata all’accensione o se la pressione aumenta oltre 1.5bar. In questo caso i valori acquisiti sono inviati al microcontrollore ogni 0.85 secondi e con la stessa frequenza sono misurati i valori. Questa sequenza è ripetuta 256 volte e poi il dispositivo si porta nello stato Normal;

3 - Normal mode. La pressione è misurata ogni 3.4 secondi ed i dati sono trasmessi ogni 60 secondi. Se la pressione mi- surata differisce per più di 200mbar rispetto al valore di riferimento acquisito ogni 60 secondi, allora il dispositivo entra nella modalità Alert;

4 - Pressure Alert mode. E’ la stessa condizione di misura e trasmissione dello stato precedente;

5 - High Temp Alert mode. Se la temperatura eccede i 120°C, il chip SP-13 entra nello stesso stato di misura e trasmissione della condizione Initial mode. Tutte queste modalità permetto di semplificare notevolmente il firmware all’interno del PIC. Inoltre, il chip è dotato di un numero identificativo a 32-bit, programmato all’interno della sua flash. Tale valore permette l’identificazione dell’intero modulo S/TX e quindi della ruota che ha trasmesso i relativi valori.

Formato di trasmissione dei dati

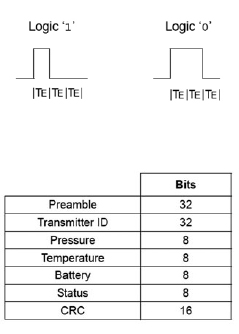

Il metodo di codifica utilizzato per la trasmissione è definito come 1/3-2/3 PWM. Questo significa che la trasmissione di un bit ‘1’ avviene tramite l’invio di un duty-cycle pari a 2/3, mentre lo zero è codificato con un duty-cycle pari ad 1/3. La figura 6 riporta graficamente il concetto esposto. Il valore di TE è pari a 400µs. Un intero periodo è fatto da 3 TE, ossia 1.2ms. Ogni pacchetto trasmesso dal modulo S/TX è costituito dai seguenti campi:

1 - Preamble. Serve per la sincronizzazione con il ricevitore;

2 - Trasmitter ID. Serve per associare i valori ricevuti alla ruota che li ha trasmessi;

3 - Pressure. E’ il valore di pressione misurato da SP-13;

4 - Temperature. E’ il valore di temperatura misurato da SP-13;

5 - Battery. Rappresenta lo stato della batteria del modulo;

6 - Status. E’ lo stato trasmesso dal sensore SP-13, come spiegato in precedenza;

7 - CRC. Serve a garantire l’integrità dei dati.

Figura 6: formato di codifica dei dati.

Conclusioni

Il progetto esposto non pretende di essere esaustivo di tutte le problematiche che è necessario affrontare nella progettazione di un sistema TPM; l’obiettivo dell’articolo è stato piuttosto quello di fornire la basi teoriche dell’argomento ed alcuni spunti progettuali per muovere i primi passi in un settore, quello dell’automotive, in continua crescita.

Con l’avvento dei mems, i sistemi tpms hanno visto un graduale miglioramento. Vi consiglio questo https://it.emcelettronica.com/le-aspettative-di-mercato-dei-sensori-mems