Quarta e ultima puntata della serie “"Sensing” Virtuale a 2-Fili per Regolatori di tensione" della Rubrica Firmware Reload di Elettronica Open Source.

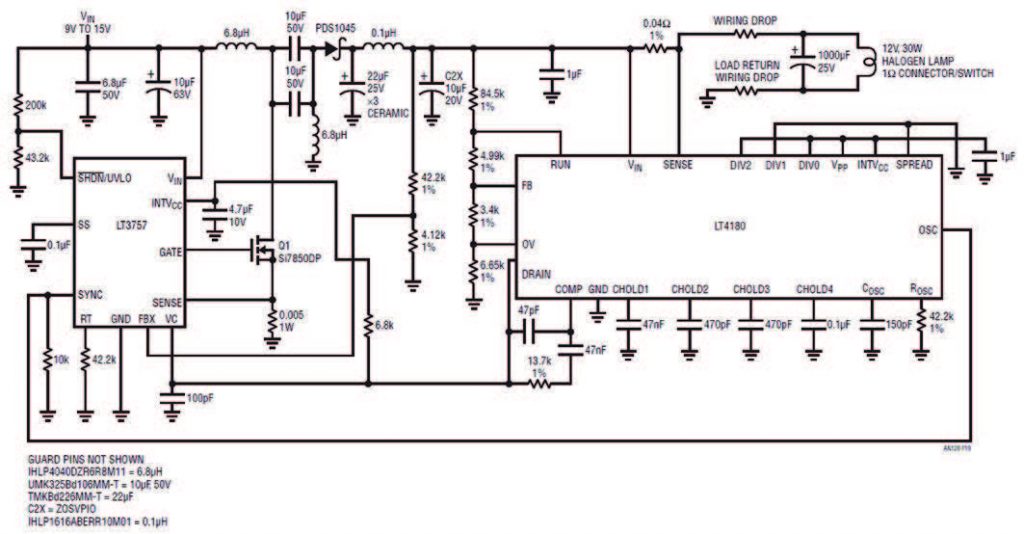

CIRCUITO DRIVE PER LAMPADE ALOGENE

La prossima soluzione di cui parliamo è mostrata nello schema di Figura 2 ed utilizza il sistema VRS per stabilizzare una lampada alogena. In questo caso, si utilizza una tensione pari a 12 V (il consumo di potenza è di 34 W) del tipo impiegato all’interno delle autovetture o più in generale nel campo automotive. L’uscita in potenza rimane costante nonostante ci siano variazioni della tensione in ingresso comprese tra 9 e 15 V; questa non è l’unica fonte di “incertezza” dal momento che restano anche non esattamente determinate le resistenze di linea e delle connessioni. Questa soluzione propone dei vantaggi aggiuntivi che riguardano la durata della lampada oltre che la costanza del colore. Il convertitore impiegato è un Sepic step up/down che mantiene esattamente quel livello di tensione nonostante le variazioni di cui abbiamo parlato. Le perdite sono dovute alle commutazioni ed alle connessioni e a queste si ovvia esattamente come effetto dell’azione diretta del VRS. Ed ora alcune ulteriori considerazioni sulle perdite. Le cadute di tensione ai capi delle connessioni, e quindi dei fili e dei collegamenti, possono produrre, come accennato, errori anche significativi nella regolazione dei carichi in tutti i sistemi elettrici. Man mano che la corrente che scorre all’interno del carico aumenta, la tensione segue lo stesso andamento. Tradizionalmente, si segue un approccio alla risoluzione del problema, il remote sensing, che regola proprio la tensione sul carico aumentando la caduta di tensione in uscita per compensare quella che viene meno. Sebbene questo sistema funzioni, esso richiede una coppia di collegamenti ulteriori che, per vari motivi, potrebbe non essere comodo o pratico introdurre all’interno di un sistema che sia già realizzato (la soluzione a posteriori è sempre più complessa). Per ovviare a questo problema, possiamo utilizzare proprio l’LT4180 che elimina la necessità della coppia creando un punto di misura virtuale, ovvero quello che abbiamo descritto fino a questo momento. La misura viene ottenuta stimando esattamente la variazione di tensione dovuta all’aumento di corrente. Nella Figura 1 troviamo uno schema semplificato che rappresenta un diagramma temporale del sistema VRS.

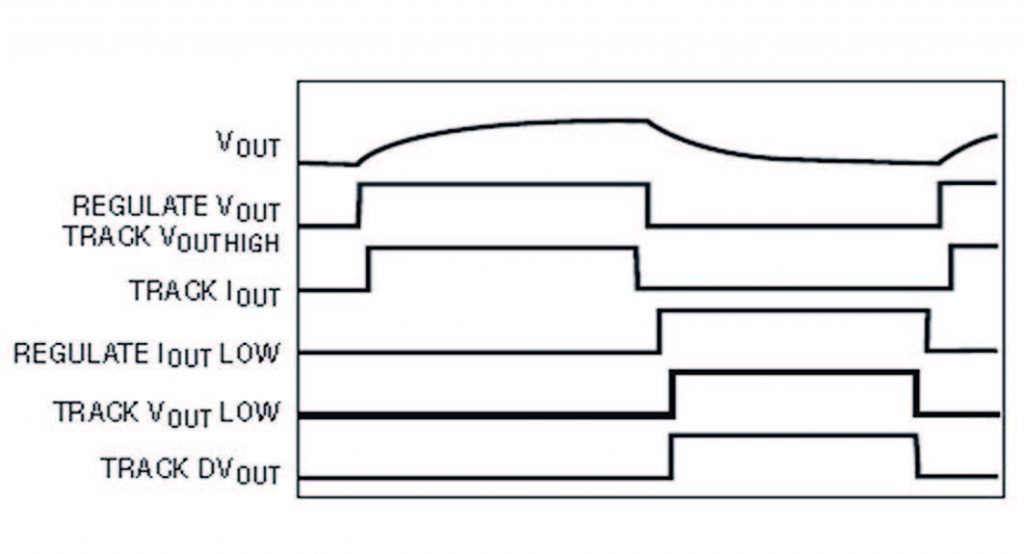

Figura 1: Diagramma temporale del sistema VRS

Figura 2: VRS per la stabilizzazione di una lampada alogena

Si vede chiaramente che la variazione della tensione d’uscita, all’inizio di un nuovo ciclo, quando il valore è alto, prevede che sia la tensione sia la corrente d’uscita si assestino attorno ad un nuovo valore che viene, per l’appunto, “regolato” in maniera tale che l’anello di feedback per VOUT sia aperto e si instauri un nuovo anello per fare in modo che esso imposti un valore pari al 90% di quello precedentemente misurato per la corrente d’uscita. Così, si ha una nuova caduta di tensione in uscita fintanto che l’alimentazione raggiunge un nuovo stato stabile e l’informazione viene memorizzata all’interno del VRS. A questo punto, la variazione nel valore di tensione d’uscita è pari ad un decremento del 10% che viene misurato con precisione. Pertanto, questo valore viene utilizzato periodicamente nel ciclo di compensazione riuscendo a gestirne le variazioni. In ultimo, per concludere questa trattazione, è importante cercare di comprendere quali siano tutte le possibilità del dimensionamento del sistema complessivo. Abbiamo parlato dell’impiego dell’LT4180 ma è arrivato il momento di studiarlo più da vicino. Questo integrato è progettato per creare un’interfaccia con una grande varietà di alimentazioni e regolatori sia utilizzando anelli di retroazione sia utilizzando solo dei pin di controllo. Ecco le possibilità:

- non isolato

- opto-isolato

- CASCODE

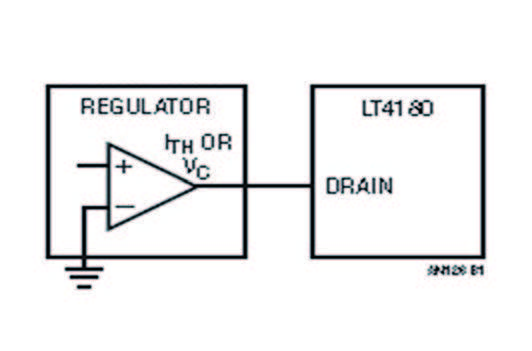

Figura 3: Esempio di controllo non isolato

Figura 4: Esempio di controllo opto-isolato

Figura 5: Esempio di controllo CASCODE

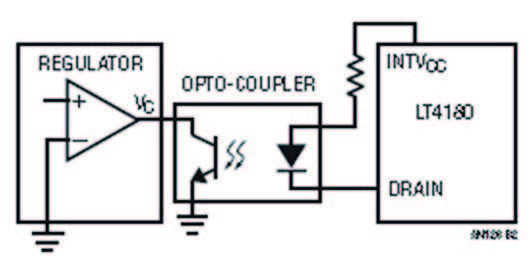

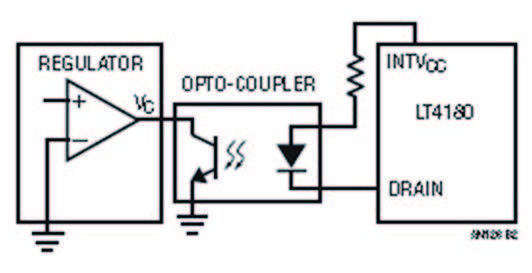

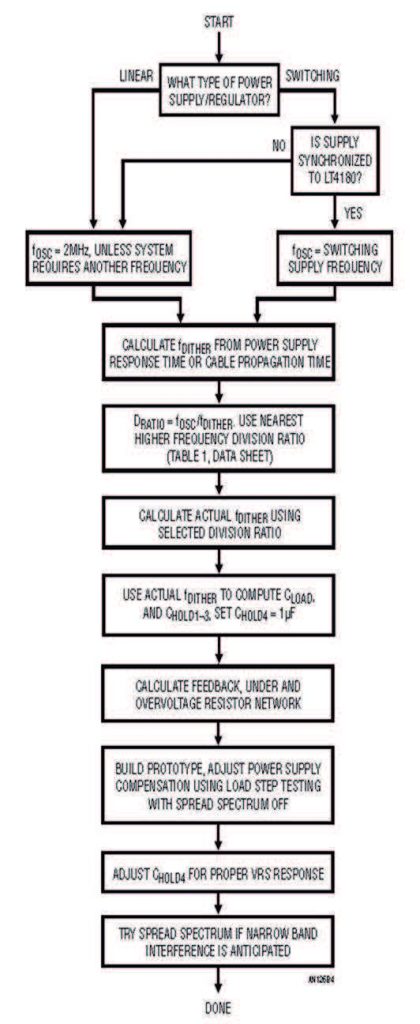

Perché siano impiegati correttamente c’è necessità di comprendere se l’isolamento (in questo caso ottico) sia necessario oppure no. L’alternativa, naturalmente, è una configurazione CASCODE. Aumentare la tensione di controllo dovrebbe essere il modo per aumentare l’uscita del regolatore, tanto è vero che in questo caso, per un alimentatore switching (current mode), il pin di controllo ITH dovrebbe produrre picchi di corrente più elevati man mano che la tensione diventa più positiva. Allo stesso modo funzionano le altre soluzioni che, però, in un caso utilizzano un semplice accoppiatore mentre nell’altro una lettura della tensione utile a superare quella di soglia del transistor. Per quanto riguarda la procedura di progetto, essa viene sinteticamente rappresentata grazie al diagramma di flusso in Figura 6.

Figura 6: Tipico diagramma di flusso dell’iter progettuale

ANALISI

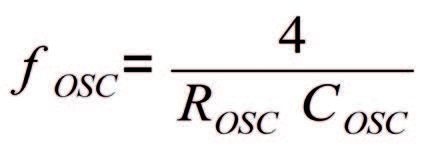

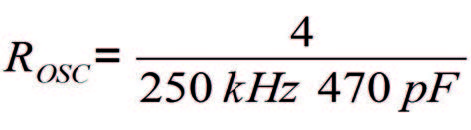

Il primo passo, come si legge, è istruttorio e si riferisce al fatto che sia necessario comprendere se si tratti di una regolazione lineare oppure no. Nel caso switching, è fortemente raccomandato che l’alimentatore sia sincronizzato dell’integrato tramite i pin OSC e SYNC. In questo caso, la frequenza di commutazione sarà pari a:

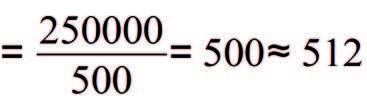

Stabilendo un valore standard (e consigliato) di 30,1 kΩ per la resistenza, otteniamo:

![]()

ovvero un valore di 531 pF. Nel caso, invece, in cui sia la capacità (470 pF) ad essere già determinata, assegnata che sia la frequenza (250 kHz), ricaveremo:

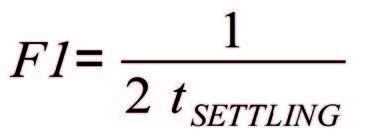

ovvero, un valore di 30,04 kΩ. Fatto questo, dobbiamo determinare la frequenza di dithering. Il nostro margine su questo parametro potrebbe essere determinato dalla risposta nel tempo dell’alimentatore o del regolatore oppure anche dei tempi di propagazione delle connessioni al carico. Pertanto, prima di tutto dobbiamo determinare il tempo di assestamento dell’alimentatore all’1% del valore finale. Naturalmente, questo va fatto nel caso peggiore e per farlo utilizzeremo la seguente formula:

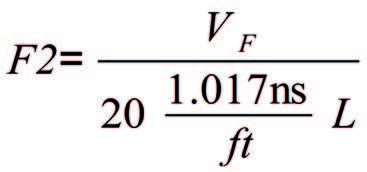

E non abbiamo finito perché il tempo di propagazione all’interno delle connessioni rappresenta un potenziale collo di bottiglia e per stimarlo dobbiamo utilizzare la formula:

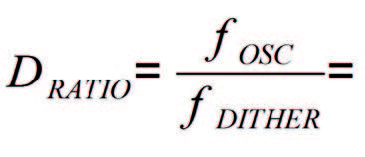

La massima frequenza di dithering non dovrebbe mai superare il valore di F1 e/o F2 e pertanto possiamo dire che deve essere inferiore al più piccolo dei due valori. Fatto questo, va necessariamente calcolato il rapporto fOSC/fDITHER che dovrà essere approssimato al più vicino multiplo di due rispetto al valore calcolato.

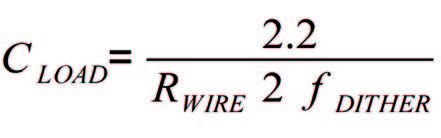

Fatto questo, resta da determinare la capacità di carico che rappresenta il più piccolo valore di capacità di disaccoppiamento che si possa tollerare, noto che sia il valore di resistenza delle connessioni:

NB: Come sempre, non possiamo prescindere dai valori commercialmente disponibili per le capacità che, come sappiamo, sono discreti. Proprio per questo motivo, sarà assolutamente indispensabile confrontare questo valore col più vicino disponibile ed eventualmente ricontrollare questi stessi conti al fine di ottenere valori che meglio si avvicinino a quelli richiesti.

IN CONCLUSIONE

Quello di cui abbiamo parlato è un sistema di controllo e di retroazione che serve a garantire la maggiore e più sicura misurazione di tutte le componenti di errore relative alla tensione effettivamente disponibile sul carico quando ci si renda conto che esso non riceve il valore di potenza desiderato. Tale tecnica risulta utile anche per un controllo a posteriori e non già per il “solo” progetto. E, se da un lato l’isolamento ottico propone notevoli vantaggi, dall’altro un controllo più preciso è possibile anche utilizzando configurazioni cascode che sfruttino transistor MOSFET attraverso il pilotaggio della tensione posta in ingresso a quest’ultimo. Tutto questo, una volta confrontato con i valori tipici e caratteristici della compensazione, restituisce un sistema affidabile e stabile nel tempo.