Scopo di questo articolo è quello di offrire una panoramica sui sensori di pressione ed umidità, largamente utilizzati in svariati tipi di applicazioni nel settore dell’automazione industriale, del controllo di processo, nella domotica, nel settore automotive e nell’elettronica di consumo.

I sensori di pressione ed umidità rivestono un ruolo importante in molte applicazioni con le quali interagiamo quotidianamente. La misura di pressione è infatti richiesta, ad esempio, per rilevare la presenza di fluidi, liquidi, e gas all’interno dei circuiti idraulici, per rilevare l’altitudine, per determinare la portata di un fluido, per realizzare sistemi TPMS (Tire Pressure Monitoring System) sulle autovetture, per sistemi di misura nel campo biomedicale, ecc. I sensori di umidità hanno, invece, quali potenziali applicazioni le seguenti: impianti di refrigerazione e asciugatura, stazioni meteorologiche, sistemi di condizionamento ed umidificazione, domotica, apparecchiature medicali.

LA MISURA DELLA PRESSIONE

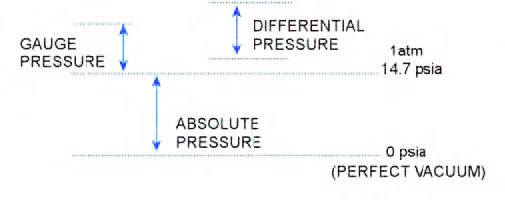

Innanzitutto, occorre definire i tre tipi fondamentali di misura della pressione, dato che i datasheet dei vari sensori disponibili sul mercato fanno riferimento a questo tipo di teminologia:

- pressione assoluta: è la pressione misurata assumendo come riferimento il vuoto, quindi la pressione nulla. Un esempio di pressione assoluta è fornito dalla pressione atmosferica, mentre un esempio di unità di misura utilizzata per questa pressione è il PaA (Pascal Absolute);

- pressione relativa (indicata in inglese con la notazione gauge pressure): è la pressione misurata rispetto alla pressione atmosferica. Un esempio di pressione relativa è rappresentato dalla pressione sanguigna, mentre un esempio di unità di misura utilizzata per questa pressione è il PaG (Pascal Gauge);

- pressione differenziale: è la pressione misurata rispetto ad una pressione di riSi può pertanto osservare come la pressione relativa sia un caso particolare di pressione differenziale. Un’unità di misura utilizzata per questa pressione è, ad esempio, il PaD (Pascal Differential). I tre tipi di misura della pressione sono rappresentati in figura 1.

Figura 1: i tre tipi di misura della pressione.

TIPOLOGIE DI SENSORI DI PRESSIONE

I sensori di pressione si prestano per essere impiegati in molteplici tipi di applicazioni nel campo dell’industria, dell’automazione, nel settore automotive, nelle apparecchiature biomedicali e nell’elettronica di consumo in generale. I sensori di pressione integrati si possono classificare in tre tipologie, tutte con la caratteristica comune di possedere una membrana che si deforma per effetto della pressione su di essa esercitata:

- sensori di pressione piezoresistivi, basati sulla variazione di resistività di un materiale conduttore prodotta dalla deformazione della membrana;

- sensori di pressione capacitivi, basati sulla variazione di capacità prodotta dal movimento della membrana;

- sensori di pressione risonanti, basati sulla variazione della frequenza di risonanza di un materiale posto sulla membrana, prodotta come effetto della deformazione della stessa.

SENSORI DI PRESSIONE PIEZORESISTIVI

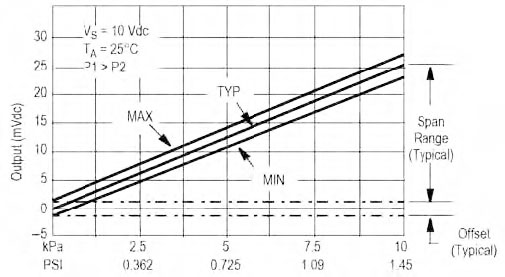

Sono caratterizzati dal possedere un’uscita che varia linearmente con la pressione applicata, da un’elevata impedenza di uscita, da un costo e da una complessità di realizzazione relativamente bassi. Per contro, presentano lo svantaggio di essere poco sensibili, quindi non particolarmente adatti alla misura di basse pressioni, oltre alla dipendenza della misura dalla temperatura (per cui possono richiedere, se necessario, un’azione di compensazione della stessa). Questi sensori utilizzano in genere dei resistori realizzati in silicio monocristallino, particolarmenti adatti per realizzare dispositivi ad elevata integrazione e caratterizzati da un elevato fattore di misura e alta sensibilità. I resistori sono solitamente connessi in configurazione a ponte di Wheatstone (linearità dell’uscita) ma, come già evidenziato, esiste una dipendenza della loro resistività dalla temperatura. Le tecnologie elettroniche di fabbricazione adottate per la loro costruzione, prevedono il micromachining, il surface blonding e il surface-micromachining. Inoltre, questi sensori sono adatti a misurare variazioni di pressione, piuttosto che pressioni statiche. I sensori piezoresistivi sono adatti alle misure di pressione assoluta, relativa, e differenziale, Come esempio di sensore di pressione piezoresistivo prendiamo la serie MPX2010 di Freescale, capace di misurare pressioni fino a 75kPa (100kPa in modalità burst), con compensazione della temperatura e calibrazione dell’offset. La serie MPX2010 comprende sensori piezoresistivi realizzati in silicio in grado di fornire una tensione di uscita accurata e lineare, direttamente proporzionale alla pressione applicata. I sensori ospitano al loro interno un singolo blocco monolitico di silicio con integrata una sottile rete di resistori e capace di misurare le deformazioni (tensioni meccaniche) prodotte. I sensori sono, inoltre, regolati tramite laser per offrire una lunga durata, calibrazione dell’offset e compensazione della temperatura nel range compreso tra 0°C e +85°C. I sensori della serie MPX2010 sono adatti alla misura di pressioni differenziali e relative, con applicazioni nel campo della diagnosi medica (soprattutto per le patologie di tipo respiratorio), nel controllo del movimento del flusso d’aria, nei sensori di pressione in generale. In figura 2 è mostrata la curva caratteristica di questo sensore: sull’asse orizzontale è riportata la pressione applicata al sensore, mentre sull’asse verticale la tensione in uscita dallo stesso. La curva è riferita alla temperatura di riferimento di 25°C. Si notino sia la linearità perfetta della curva che il valore di offset, molto contenuto. In figura 3 è mostrato un esempio di sensore MPX2010 (esitono molte versioni con contenitori differenti): i quattro pin corrispondono alla tensioni di uscita (+VOUT e -VOUT), alla tensione di alimentazione VS e alla massa. Questo sensore è dotato, inoltre, di doppia porta per la misura della pressione: una corrisponde alla pressione positiva e l’altra alla pressione di riferimento del vuoto.

Figura 2: linearità di un sensore piezoresistivo.

Figura 3: un sensore della famiglia MPX2010.

SENSORI DI PRESSIONE CAPACITIVI

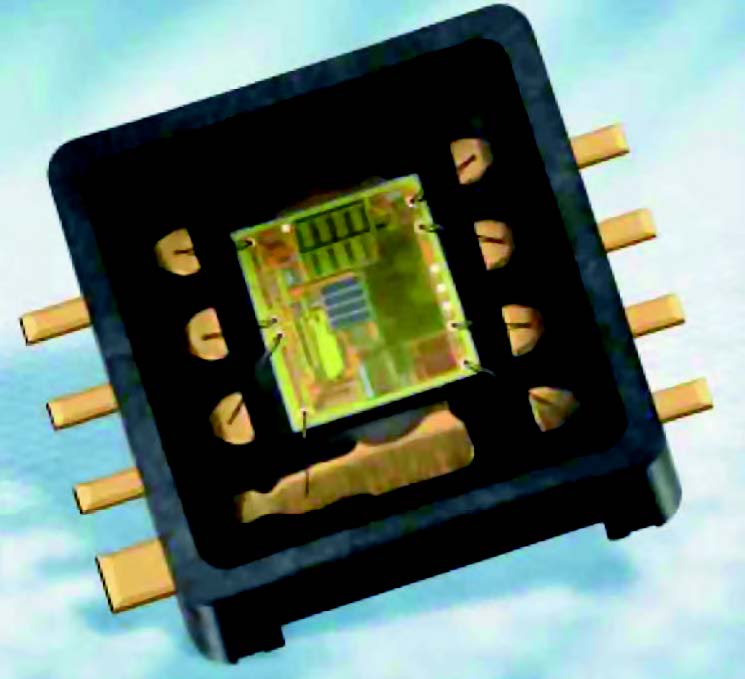

Rispetto al precedente tipo, i sensori capacitivi sono caratterizzati da una maggiore sensibilità, una minore dipendenza della misura dalla temperatura, e da un assorbimento ridotto. Tra gli svantaggi vanno menzionati la non linearità dell’uscita e la presenza di capacità parassite che possono influenzare negativamente la misura. Il condensatore ha un’armatura fissa, solidale con il substrato del materiale adottato per la sua fabbricazione, e l’altra, mobile, solidale con la membrana. Le deformazioni subite da quest’ultima generano pertanto delle variazioni di capacità sulle armature del condensatore. Le tecnologie elettroniche impiegate per la loro fabbricazione sono il fusion-bonding e il surface-micromachining. Questi sensori richiedono un circuito elettronico addizionale in grado di leggere il valore di capacità e ricavare da questo la misura di pressione corrispondente. Nei casi più semplici può essere un circuito a componenti discreti, fino ad arrivare ad un vero e proprio processore dedicato. Il valore di capacità è compreso tra pochi picofarad fino a circa 50-100 pF. Questi sensori sono particolarmente adatti alla misura di piccole pressioni, sia assolute che differenziali e relative. Come esempio di sensore di pressione capacitivo, si consideri il modello KP106 prodotto da Infineon, visibile in figura 4.

Figura 4: il sensore KP106 di Infineon.

Il sensore è stato progettato per impieghi automotive, in particolare per rilevare gli urti laterali e pertanto viene installato in un modulo all’interno delle portiere laterali. Quando la portiera si comprime a seguito di un impatto laterale, il sensore KP106 genera un segnale con ampiezza proporzionale alla variazione di pressione che si genera all’interno della portiera. Il segnale di uscita, indipendente dalla pressione ambiente, viene poi trasmesso alla ECU per attivare il relativo airbag.

SENSORI DI PRESSIONE RISONANTI

Questa tipologia di sensori è contraddistinta da un’elevata risoluzione e precisione della misura, con un’uscita funzione dalla frequenza di risonanza. Lo svantaggio principale deriva essenzialmente dalla complessità realizzati va del sensore, che incide negativamente anche sul loro costo. Vanno inoltre considerate la non linearità del sensore e la sensibilità alla temperatura e alle vibrazioni. Per ricavare il valore di pressione partendo dalla frequenza di risonanza del sensore, si utilizza solitamente un circuito oscillatore elettronico. In figura 5 è mostrato un esempio di sensore di pressione risonante, l’RTC350 prodotto da General Electric. Trattasi di un sensore caratterizzato da un’elevata stabilità (100ppm per anno) e da un’elevata accuratezza (0,001%). Il range di pressioni è compreso tra 35 e 3500 mbar assoluti, mentre l’uscita è in frequenza su un’interfaccia di tipo RS232/485.

Figura 5: il sensore RTC350 di GE.

LA MISURA DELL’UMIDITÀ

Con il termine umidità si intende la quantità di vapore acqueo contenuta nell’aria o in altri gas. L’umidità può essere misurata in vari modi e con diverse unità di misura, le tre più comunemente usate sono: umidità assoluta, umidità relativa (RH) e dew point (punto di rugiada).

Umidità assoluta

E’ definita come il rapporto tra la massa di vapore acqueo ed il volume di aria o gas che lo contiene. Viene solitamente espressa in grammi per metro cubo.

Punto di rugiada

E’ definito come la temperatura e pressione alle quali il gas comincia a condensarsi in liquido ed è espressa in °C o °F.

Umidità relativa

E’ definita come il rapporto (in percentuale) della pressione parziale del vapore acqueo contenuto in un miscuglio gassoso di aria e vapore acqueo rispetto alla pressione di vapor saturo, espressa in percentuale. Un’umidità re

lativa del 100% indica che il miscuglio gassoso contiene la massima quantità di umidità possibile per le date condizioni di temperatura e pressione.

TIPOLOGIE DI SENSORI DI UMIDITÀ

I sensori di umidità possono essere classificati in tre categorie: sensori di umidità capacitivi, sensori di umidità resistivi e sensori di umidità termici (o sensori di umidità assoluta).

SENSORI DI UMIDITÀ CAPACITIVI

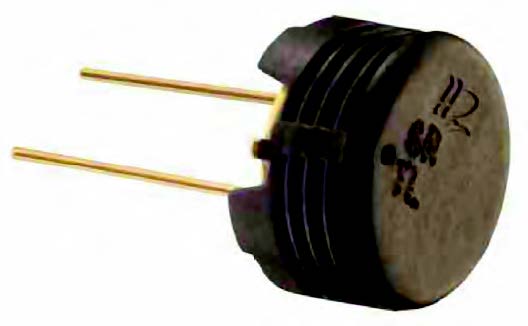

Sono ampiamenti utilizzati nelle applicazioni industriali, commerciali e in meteorologia, misurano, soprattutto, l’umidità relativa. Sono composti da due elettrodi conduttivi, all’interno dei quali è presente un substrato (vetro, ceramica, o silicone) sul quale è depositata una sottile pellicola di ossido metallico. La variazione incrementale di costante dielettrica di un sensore di umidità capacitivo è all’incirca direttamente proporzionale all’umidità relativa presente nell’ambiente. La variazione di capacità è dell’ordine di 0,2-0,5 pF per una variazione di RH dell’1%, mentre la capacità complessiva a 25°C e 50% RH è compresa tra 100 e 500 pF. Questi sensori hanno un basso coefficiente di temperatura, resistono alle alte temperature e sono resistenti agli agenti tossici. I tempi di risposta sono compresi tra qualche secondo e qualche decina di secondi. Come esempio di sensore di umidità capacitivo si consideri il modello HS1101, mostrato in figura 6. Si tratta di un sensore basato su una cella capacitiva in grado di misurare l’umidità relativa con un’accuratezza pari a ±5% ed un tempo di risposta inferiore a 5 secondi. E’ molto semplice da interfacciare con vari modelli di microcontrollore, oppure con un semplice circuito RC.

Figura 6: il sensore HS1101.

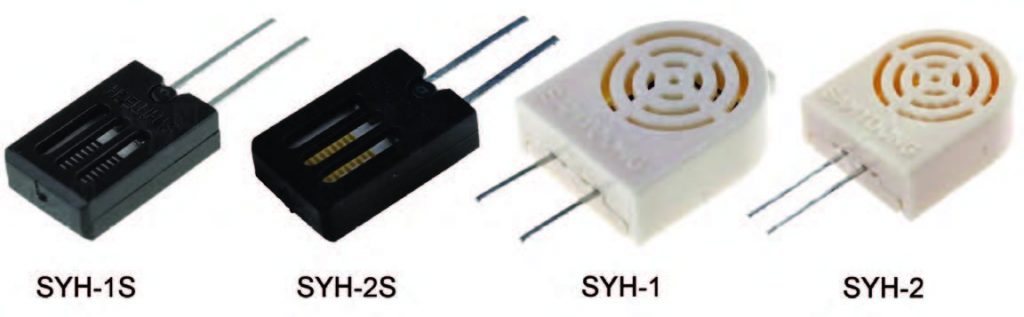

SENSORI DI UMIDITÀ RESISTIVI

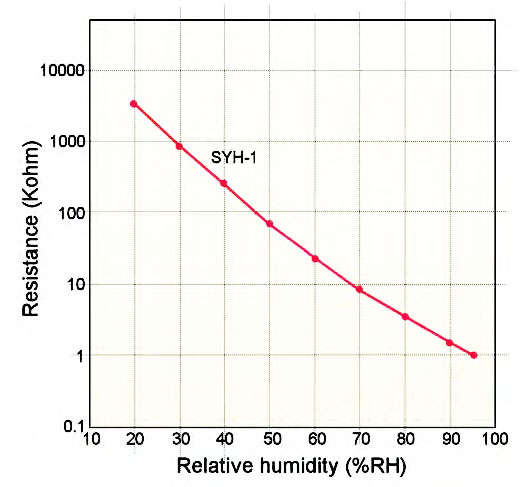

I sensori di umidità resistivi misurano la variazione di impedenza di un materiale igroscopico, come un polimero conduttivo, sale, oppure un substrato opportunamente trattato. La variazione di impedenza è inversamente proporzionale all’umidità: quanto più alta è l’umidità, minore è la resistenza e quindi maggiore sarà la tensione in uscita. I sensori resistivi sono solitamente composti da elettrodi realizzati con metalli nobili depositati su un substrato rivestito con un sale o con un polimero conduttivo. Il sensore assorbe il vapore acqueo che provoca una dissociazione dei gruppi ionici con un conseguente aumento della conducibilità elettrica. Il tempo di risposta, per la maggior parte dei sensori resistivi, varia tra 10 e 30 secondi, mentre l’impedenza è compresa tra 1 kÙ e 100 MÙ. Come esempio di sensore di umidità di tipo resistivo consideriamo il modello SYH-1 prodotto da Samyoung (visibile in figura 7), in grado di offrire un’accuratezza pari a ±3%RH a 25°C ed un tempo di risposta inferiore a 60 secondi. In figura 8 è mostrata la curva caratteristica del sensore, dalla quale si evince come la resistenza, espressa in kÙ, sia inversamente proporzionale all’umidità relativa. Un pregio di questo sensore è quello di presentare una curva pressoché lineare, cosa che agevola la misura dell’umidità relativa eseguita tramite microcontrollore e firmware opportuno.

Figura 7: il sensore SYH-1.

Figura 8: caratteristica del sensore SYH-1.

SENSORI DI UMIDITÀ ASSOLUTA

Questi tipi di sensori misurano l’umidità assoluta quantificando la differenza tra la conduttività termica dell’aria secca e quella dell’aria contenente vapore acqueo. I sensori di questo tipo sono in grado di lavorare anche ad elevate temperature e possono pertanto essere utilizzati in applicazioni dove i sensori capacitivi e resistivi non sopravviverebbero. L’accuratezza è dell’ordine di +3g/m3, corrispondente a circa ±5%RH a 40°C e ±0,5%RH a 100°C. Come esempio di sensore di umidità assoluto si consideri il modello ABS-FS11 prodotto da Hygrosens Instruments (figura 9), un sensore in grado di lavorare fino a 200°C ed estremamente robusto.

Figura 9: il sensore ABS-FS11.

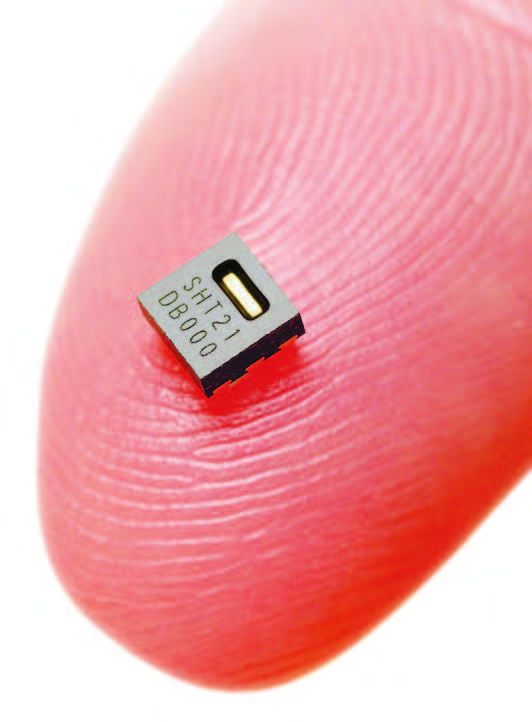

E’ particolarmente indicato per applicazioni quali processi di asciugatura industriali, forni, condizionatori, analisi dei gas, forni a microonde. Il tempo di risposta è inferiore a 16 secondi, mentre il range di umidità assoluta misurabile è compreso tra 0 e 130 g/m3. Il sensore è composto da due NTC identiche, connesse in serie, attraverso le quali viene fatta passare una corrente tale per cui le NTC raggiungono una temperatura di 300°C per autoriscaldamento. Un NTC è posto in una cella contenente il gas di riferimento (azoto, corrispondente alla condizione di aria secca), mentre l’altra NTC è posta in una cella collegata con l’ambiente esterno. A seconda della conduttività termica del gas da misurare, si genererà una differenza di potenziale tra le due celle e questa è una misura della concentrazione del gas rispetto al gas di riferimento. In figura 10 è mostrato l’SHT21 di Sensirion, il più piccolo sensore di umidità al mondo.

Figura 10: l’SHT21 di Sensirion è il più piccolo sensore di umidità al mondo.