Da appassionato di tecnologia e ingegneria elettronica, so bene quanto sia cruciale garantire l'affidabilità dei componenti nei sistemi integrati, soprattutto quando si lavora su PCB in ambienti estremi. Recentemente, mi sono imbattuto in due tecnologie straordinarie che hanno rivoluzionato la produzione dei PCB: il corner bond e l'underfill. Queste tecniche, insieme al conformal coating, sono diventate fondamentali per migliorare la resistenza e la durata dei dispositivi, specialmente in condizioni di elevato stress termico e meccanico. In questo articolo, andremo ad esplorare come queste soluzioni possano fare la differenza nella qualità e affidabilità dei nostri progetti elettronici, esplorando in dettaglio i loro benefici e le applicazioni. Dunque, se siete ingegneri elettronici, o semplicemente appassionati di tecnologia, questo articolo che tratta dei rivestimenti avanzati per PCB può fornirvi spunti utili per i vostri lavori.

Progettare prodotti elettronici per applicazioni mission-critical è una sfida affascinante che richiede attenzione a ogni minimo dettaglio. Da ingegnere elettronico, mi trovo spesso a dover considerare come i componenti possano resistere a stress termici e meccanici estremi. Immaginate un dispositivo che deve funzionare in condizioni estreme, come quelle spaziali o militari: ogni singolo componente deve essere perfettamente affidabile. Un'ottima definizione del termine è riportata in un articolo sul blog della Microsoft che vi ripropongo di seguito:

Il termine mission-critical si riferisce a una scala di criticità che copre costi finanziari significativi (business critical) o costi umani (critici per la sicurezza) associati a indisponibilità o sottoperformance.

La produzione PCB svolge un ruolo chiave in tutto questo, e qui entrano in gioco tecnologie come il corner bond, l'underfill e il conformal coating. Queste soluzioni avanzate sono fondamentali per migliorare l'affidabilità dei circuiti stampati. Infatti, ogni volta che lavoro su un progetto, tengo sempre a mente quanto sia vitale l'affidabilità. Non si tratta solo di far funzionare un dispositivo, ma di garantirne il funzionamento continuo in condizioni difficili. Qualsiasi progettista elettronico saprà quanto sia importante integrare nel processo produttivo specifiche tecnologie per rendere il prodotto più robusto. Le sfide sono molteplici, ma soluzioni avanzate come il corner bond, l'underfill e il conformal coating facilitano il raggiungimento dei risultati desiderati. Nei prossimi paragrafi andremo ad approfondire queste tre tecniche.

Il conformal coating per proteggere dalle contaminazioni ambientali

Nell'ambito dell'ingegneria elettronica, il processo di conformal coating rappresenta una fase chiave nella protezione e nell'affidabilità dei circuiti stampati (PCB) assemblati. Questa procedura avanzata mira a fornire un rivestimento protettivo uniforme e isolante sulla scheda elettronica, al fine di preservarla da vari agenti ambientali e migliorare la durata nel tempo.

Il processo inizia con una rigorosa preparazione della scheda elettronica già assemblata. Prima dell'applicazione del conformal coating, è essenziale assicurarsi che la superficie del circuito stampato sia completamente pulita e priva di contaminanti, il che viene tipicamente ottenuto attraverso una serie di passaggi di pulizia e, in alcuni casi, l'uso di agenti chimici delicati per rimuovere residui di saldatura, grasso o altre impurità che potrebbero compromettere l'adesione del rivestimento e le prestazioni di protezione dello stesso.

Una volta preparata la scheda elettronica, si procede con l'applicazione del conformal coating. Esistono diverse tecniche di applicazione, tra cui l'immersione, la verniciatura a spruzzo, il passaggio con il pennello o anche la deposizione selettiva. La scelta del metodo da utilizzare è funzione di molteplici fattori quali le specifiche del prodotto, i requisiti di protezione richiesti, la quantità di schede da lavorare, il costo totale del servizio. Ogni metodo riportato ha ovviamente le sue peculiarità anche in termini di precisione, uniformità dello strato e adesione alla superficie del PCB.

Ad esempio, durante l'immersione, l'assieme elettronico viene completamente sommerso in un bagno di materiale liquido (il materiale effettivo utilizzato può essere differente anche in funzione dei risultati che si vogliono ottenere). Questo metodo è efficiente per coprire uniformemente tutte le superfici, inclusi i bordi e le aree difficili da raggiungere. D'altra parte, la deposizione a spruzzo del materiale per il conformal coating è la soluzione ideale per applicazioni più precise, in cui è necessario controllare lo spessore dello strato e minimizzare il consumo dello stesso.

Tuttavia, indipendentemente dal metodo scelto, è fondamentale assicurare che lo strato di conformal coating sia uniforme e privo di bolle d'aria o imperfezioni che potrebbero compromettere l'isolamento e la protezione delle parti del PCB e dei componenti elettronici. Dopo l'applicazione, il materiale viene fatto asciugare e indurire completamente, solitamente attraverso processi di esposizione al calore controllato o catalizzatori chimici, a seconda del tipo di coating utilizzato. Al termine del processo di asciugatura e indurimento, l'assieme elettronico viene sottoposto a rigorosi test di qualità e controllo per verificare l'aderenza del coating, la resistenza agli agenti atmosferici, la protezione contro l'umidità e la durabilità nel tempo. Questi test sono fondamentali per garantire che la scheda elettronica possa operare in condizioni ambientali sfidanti senza comprometterne la funzionalità e l'affidabilità.

Underfill e Corner Bond per aumentare la robustezza agli stress meccanici

Un altro aspetto fondamentale nelle applicazioni mission-critical è la robustezza a stress termici e meccanici. Una soluzione adottata da aziende come Transcend per migliorare la durabilità e la performance dei propri prodotti in ambienti difficili, è quella dell’underfill. Questa tecnica utilizza tipicamente un polimero o un liquido epoxy che viene applicato intorno ai componenti chiave su un circuito stampato (PCB) dopo il processo di saldatura a rifusione. Il PCB viene poi riscaldato per permettere al sottofondo di fluire sotto i componenti tramite azione capillare. Tale processo crea un legame meccanico che distribuisce uniformemente lo stress termico e meccanico.

L'underfill trova ampio impiego nelle applicazioni basate su Ball Grid Array (BGA) e nei dispositivi portatili che devono superare rigorosi test di caduta. Questi dispositivi sono spesso soggetti a cicli ripetuti di riscaldamento e raffreddamento, durante i quali i chip BGA si espandono e si contraggono a velocità diverse rispetto al substrato, a causa della differenza nei coefficienti di dilatazione termica dei materiali coinvolti. Questa differenza genera stress meccanico sui giunti di saldatura, che può portare a guasti nel tempo. Tale tecnica agisce come un agente antistress, distribuendo gli effetti dell'espansione e contrazione termica, e aumentando così l'affidabilità del dispositivo. Distribuendo lo stress tra il chip e l'interfaccia PCB, si riduce la sollecitazione sui giunti di saldatura, prevenendo guasti e migliorando la longevità del dispositivo.

Il corner bond è particolarmente utile nelle applicazioni che utilizzano Ball Grid Array (BGA) e nei dispositivi portatili, i quali devono spesso superare rigorosi test di caduta. I dispositivi BGA sono soggetti a cicli ripetuti di riscaldamento e raffreddamento, durante i quali i chip BGA e il substrato si espandono e si contraggono a velocità diverse a causa dei differenti coefficienti di dilatazione termica. Questo differenziale genera stress meccanico sui giunti di saldatura, che può portare a guasti nel tempo. Il corner bond agisce come agente antistress, distribuendo uniformemente gli effetti di espansione e contrazione e aumentando così l'affidabilità del dispositivo. Creando un legame meccanico tra il chip e l'interfaccia PCB, il corner bond riduce la sollecitazione sui giunti di saldatura, prevenendo guasti e migliorando la longevità del dispositivo.

Transcend, come riporta anche espressamente in ogni specifica tecnica, ha standardizzato e ottimizzato il processo di underfill per garantire la massima durabilità e affidabilità ai suoi prodotti destinati all'utilizzo in ambienti estremi. Oltre all'underfill, Transcend offre anche la tecnologia corner bond per una resistenza di grado superiore.

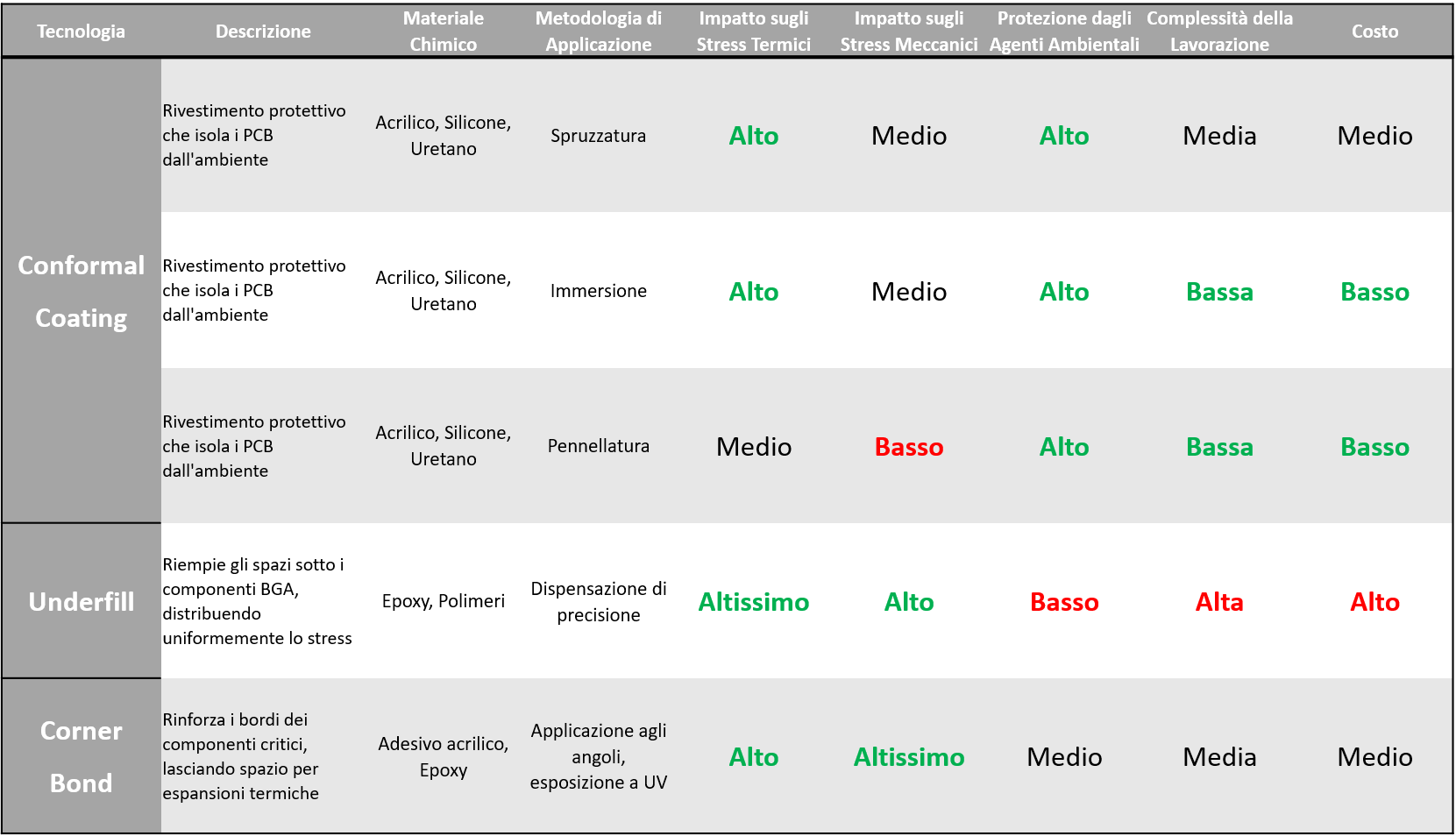

Confronto tra le tecnologie

Nei precedenti paragrafi, vi ho introdotto una panoramica generale di queste tre tecnologie molto utili per irrobustire i propri PCB, o meglio le schede elettroniche assemblate, e renderle robuste in applicazioni in cui le condizioni ambientali e gli stress sono un aspetto critico. Nella Tabella 1 riportata di seguito è mostrata una visione d'insieme delle tecnologie sopracitate mettendo in evidenza le loro caratteristiche tecniche e il grado di robustezza ai diversi stress. Infine, è riportato anche un campo di confronto per quanto riguarda la complessità ed il costo della lavorazione.

Tabella 1: Confronto tra le diverse tecnologie e sintesi della complessità e dell'impatto economico

In conclusione, possiamo dire:

- Conformal Coating: utilizza vari materiali chimici come acrilico, silicone e uretano. La metodologia di applicazione varia da spruzzatura, immersione a pennellatura, con complessità e costi diversi.

- Underfill: tipicamente viene adoperato un epoxy o un polimero che, applicato tramite dispensazione di precisione sotto i componenti BGA, offre eccellente protezione contro gli stress termici e meccanici, ma ad un costo e una complessità di lavorazione più elevati.

- Corner Bond: utilizza adesivi acrilici o epoxy, applicati agli angoli dei componenti e poi esposti a luce UV per creare un legame strutturale che fornisce alta resistenza meccanica e buona protezione termica, con complessità di lavorazione e costo medio.

Conclusioni

In questo articolo, vi ho presentato 3 tecniche avanzate per la progettazione e produzione di PCB e schede elettroniche affidabili e robuste, soggette ad elevati stress termici e meccanici. Il corner bond, ad esempio, è una tecnica che rinforza i bordi dei componenti critici, prevenendo danni dovuti ad espansioni termiche ripetute. L'underfill, invece, riempie gli spazi sotto i componenti BGA, distribuendo lo stress meccanico e termico in modo uniforme. Non posso dimenticare il conformal coating, un rivestimento protettivo che isola i PCB dall'umidità, dalla polvere e da altri contaminanti ambientali. Tutte queste tecnologie non solo migliorano la durabilità dei PCB, ma assicurano che i dispositivi mission critical possano operare senza interruzioni. Transcend, per i propri dispositivi SSD destinati al mondo embedded e ad applicazioni mission-critical, utilizza una combinazione di queste tre tecniche per ottenere prodotti all'avanguardia che soddisfino le necessità dei progettisti più esigenti. Inoltre, aziende come Transcend continuano ad innovare in questo campo proponendo sempre più spesso soluzioni avanzate per affrontare le nuove sfide, e chissà cosa ci aspetteremo nei prodotti futuri.

Per ulteriori informazioni, potete contattare il team Transcend Italia al seguente indirizzo email: team_is-nl@transcend-info.com

Riferimenti

Di seguito, riporto alcuni link di approfondimento per i più curiosi.

[1] Transcend - Conformal Coating

[2] Transcend - Corner Bond

[3] Transcend - Underfill