Sul blog di Elettronica Open Source puoi leggere non solo tutti gli articoli Premium riservati agli abbonati Platinum 2.0 e inseriti nella rivista Firmware 2.0 (insieme ad articoli tecnici, progetti, approfondimenti sulle tecnologie emergenti, news, tutorial a puntate, e molto altro) ma anche gli articoli della Rubrica Firmware Reload. In questa Rubrica del blog abbiamo raccolto gli articoli tecnici della vecchia rivista cartacea Firmware, che contengono argomenti e temi evergreen per Professionisti, Makers, Hobbisti e Appassionati di elettronica. Questo articolo descrive come realizzare un controllo di range elettrico utilizzando un circuito elettronico estremamente low-cost. Questa soluzione elimina tutti i problemi che invece presenta una soluzione elettro-meccanica. L’esempio di applicazione è quello di un termostato per fornello elettrico.

CONSIDERAZIONI SUL RUMORE

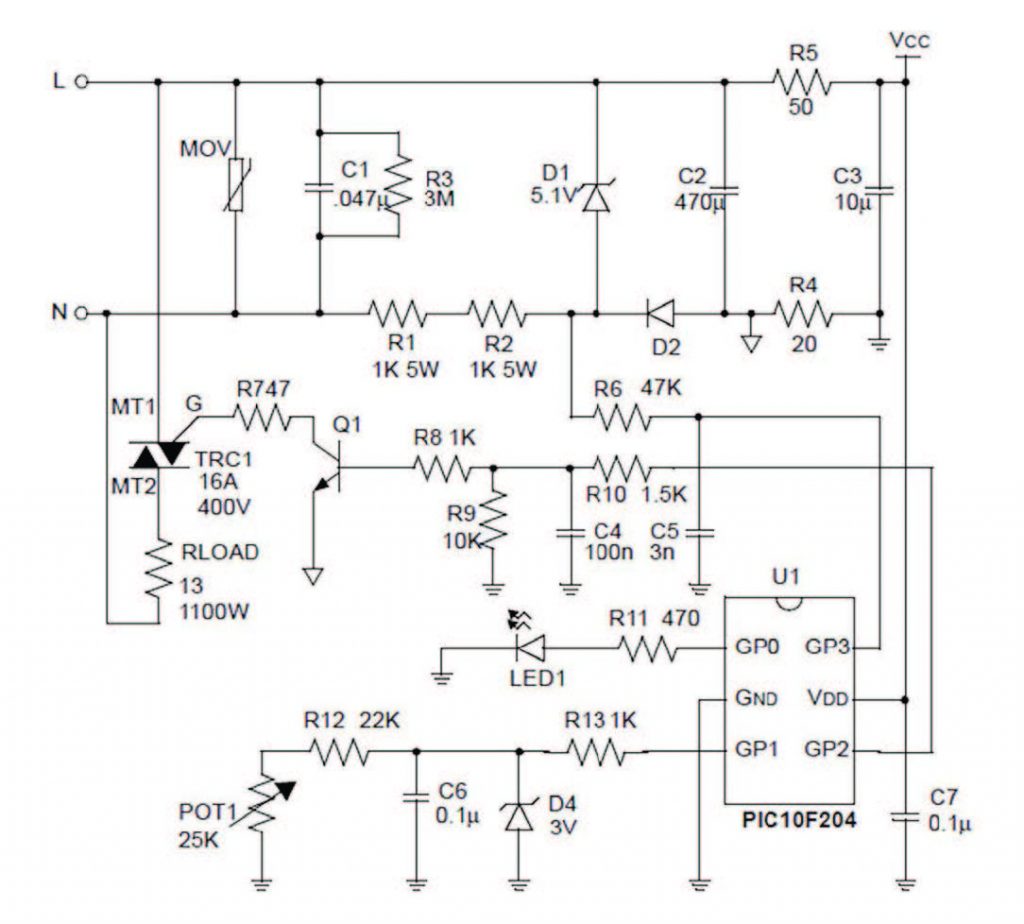

Il circuito di Figura 5 (vedi Parte 1) assume che le linee dell’alternata siano prive di rumore. Nella realtà, il rumore sulle linee AC può essere notevole e influenzare il funzionamento del microcontrollore, specialmente se non è isolato dalle linee alternate. Il rumore nell’intervallo dei MHz è particolarmente pericoloso perché può essere dell’ordine di decine di kilo volt. Il progetto comprensivo di un filtraggio di rumore potrebbe permettere di risparmiare tempo e problemi durante i test e la certificazione del prodotto. La creazione di una soluzione robusta deve necessariamente partire dall’isolare il microcontrollore dal rumore ad alta frequenza. Non solo l’alimentazione e la massa dovranno essere isolate, ma anche i pin del microcontrollore collegati alla sorgente del rumore. In Figura 1 viene mostrato lo stesso circuito mostrato in Figura 5 (vedi Parte 1) con solamente l’aggiunta dei filtraggi dove necessari.

Figura 1: Schema elettrico comprensivo di filtraggi

Una rete di filtraggio a π è stata aggiunta tra la capacità principale e il microcontrollore. Un riferimento supplementare di massa è stato aggiunto. Ora esistono due masse, una della zona rumorosa e una della zona filtrata. Il microcontrollore si posiziona nella zona filtrata, mentre il triac si posiziona nella zona rumorosa. I pin GP1 e GP3 prima collegati alla zona rumorosa, ora sono addizionati di un filtro passa basso. La frequenza di taglio di questi filtri è quella classica della seguente equazione:

f= 1/(2 π R C)

I filtri sui segnali dal microcontrollore al punto di rilevamento del passaggio per lo zero e al transistor hanno una frequenza di taglio di 1kHz. Delle capacità ceramiche permettono di combattere in maniera più efficace le interferenze elettromagnetiche.

SOFTWARE

Il ciclo del programma è basato sulla rilevazione dell’evento di zero cross. Quando viene rilevato il microcontrollore prima decide se il triac deve essere ON o OFF durante il semiperiodo. Se il triac deve essere acceso, allora si pilota GP2 alto per 2ms; durante il semiperiodo positivo GP1 è configurato come output e carica C6. Durante il semiciclo negativo, GP1 è configurato come ingresso al comparatore interno al PIC10F. Il tempo impiegato dal comparatore a commutare è misurato utilizzando il timer0. Questa misura viene poi utilizzata per decidere in quanti semiperiodi su un totale di 10 il triac deve essere acceso. Un valore diverso da 0 determina l’accensione del LED di stato e fa partire un timer di spegnimento automatico impostato a 2 ore. Questo timer viene resettato solamente se il potenziometro viene riportato nella posizione di zero (nessun ciclo attivo per il triac). Se il timer di autospegnimento interviene, il triac viene spento e rimane spento fintanto che o il dispositivo viene disalimentato o il potenziometro viene riportato a zero.

CONCLUSIONI

Il termostato implementato con il PIC10F204 presenta numerosi vantaggi rispetto alla soluzione meccanica, ed è progettato per sostituirlo. Infatti, risulta molto più affidabile della soluzione meccanica, include delle funzionalità supplementari di sicurezza, fornisce un feedback visuale tramite il LED, può essere programmato una volta installato (per esempio utilizzando un In-Circuit Serial Programming) e ha una accuratezza e ripetibilità migliore. Ovviamente, la soluzione si può ulteriormente migliorare, per esempio introducendo un feedback sulla temperatura e inserendo un meccanismo di auto calibrazione.