Dalla fabbricazione CNC alla Stampa 3D, benvenuti nella nuova frontiera della Digital Fabrication aperta al grande pubblico! Vedremo insieme come sta cambiando il modo di concepire la “produzione di oggetti” sia a livello industriale che hobbystico e vedremo da vicino una vera stampante 3D seguendone le fasi di montaggio, messa a punto e collaudo. Seguiteci!

La meccatronica, ed in particolar modo la Digital Fabrication, è un campo molto meno recente di quanto la gente sia portata a credere.

Da alcuni decenni, infatti, tantissimi oggetti di uso comune vengono prodotti in fabbrica per mezzo di grandi macchinari a controllo numerico (CNC) come torni, fresatrici, macchine per taglio e punzonatura etc, e sono, in genere, costose ed ingombranti. Ovviamente, come accade per qualunque settore (specie quelli in cui intervengono i computer), finchè una data tecnologia resta appannaggio del solo ambito industriale, l'idea che se ne fa il grande pubblico è quella di qualcosa di molto recente e pionieristico.

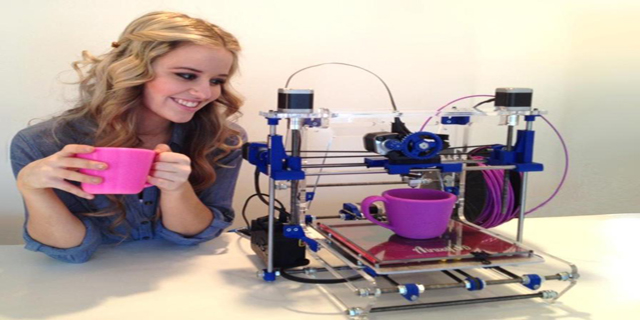

Una di queste presunte “nuovissime tecnologie”, in realtà già risalente agli anni '80 ed impiegata finora solamente nelle industrie, sta approdando da poco nelle nostre case. E come per il fenomeno Arduino, sta suscitando pian piano l'interesse non solo degli addetti ai lavori ma anche della gente comune. Stiamo parlando della Stampa 3D, ovvero di un processo mediante il quale è possibile realizzare fisicamente in modo additivo un oggetto tridimensionale generato al computer.

Guardando al risultato finale, fin qui nulla di concettualmente nuovo, si tratta in fondo di una delle tante macchine CNC che porta da un modello digitale ad un oggetto fisico.

E allora cosa c'è di effettivamente innovativo? Perchè un tale macchinario dovrebbe entrare a far parte della vita quotidiana della gente quando ci sono già l'industria e le sue macchine ad hoc per questo tipo di operazioni?

Nel corso di questo ed altri articoli cercheremo di dare delle risposte a queste domande, che vedremo non investono solo la sfera della tecnologia in questione quanto piuttosto il cambiamento che essa potrebbe comportare nel comune modo di concepire un “prodotto”.

E nello spirito open che contraddistingue il nostro gruppo di EOS, ho pensato che una buona occasione per avvicinarci insieme a questo nuovo mondo senza affrontarne solo gli aspetti teorici sia vedere da vicino come è fatta e come lavora una stampante 3D in carne ed ossa (o meglio, elettronica e meccanica). Essendone divenuto da poco un felice possessore (è un kit da montare, con una miriade di pezzi...), vorrei pertanto condividere con voi l'assemblaggio, la messa a punto ed il suo collaudo finale, scrivendo un relativo articolo al termine di ogni fase, come una sorta di diario di viaggio.

Se ho anche solo parzialmente stuzzicato la vostra curiosità, seguitemi in questo stimolante viaggio!

Fabbricazione CNC vs Stampa 3D

Vediamo di capire innanzitutto le principali differenze tra una fabbricazione mediante macchina CNC ed una stampa in 3D.

Nel fabbricare un pezzo di un prodotto (o il prodotto intero), una tipica lavorazione CNC prevede in genere il passaggio di un blocco di materiale grezzo o parzialmente lavorato attraverso una macchina controllata da un computer e specifica per un determinato compito. Un tornio deve scavare in rotazione, una fresatrice deve modellare, un trapano deve bucare, una troncatrice deve tagliare. Il fattore comune tra queste macchine è che esse lavorano in modo sottrattivo, ovvero partendo dal blocco “informe” e ricavando, appunto, la forma o le caratteristiche della forma volute.

Chiaramente macchinari di questo tipo, spesso da porre in serie nel workflow pianificato, si prestano principalmente ad essere impiegati in officine con spazi ampi, rumorosi, dove la lavorazione produce scarti e l'aria che si respira ha il perenne sapore di grasso e trucioli di vario genere. Per non parlare del fatto che ambienti di questo tipo implicano anche un certo grado di pericolosità.

Insomma, salvo eccezioni, queste macchine non le si mette di solito dentro casa.

La Stampa 3D può essere invece considerata la forma “duale e pulita” della lavorazione CNC.

Benchè la storia ed i brevetti di questa tecnologia presentino diverse varianti nei metodi di lavorazione impiegati, è oggi diffusa la modalità additiva a fusione di polimero, ovvero quella in cui non si parte da un blocco di materiale da scolpire o modellare (ovvero a cui “togliere” il materiale non necessario) ma piuttosto nella quale si deposita opportunamente il materiale nella quantità e nella forma desiderata in modo da ottenere il pezzo a partire da zero.

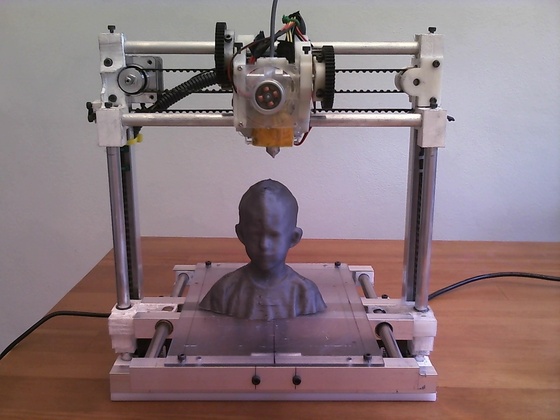

Il principio è semplice: si prende un materiale dalle caratteristiche plastiche e lo si scioglie facendolo sgorgare da un ugello (l'”estrusore”) che viene spostato elettronicamente su un piatto di stampa, in base ad un programma che viene gestito da computer; poi, una volta raffreddatosi, il materiale deposto si rapprende nella forma desiderata dando origine al pezzo vero e proprio. Questa tecnica viene detta FFF , acronimo per Fused Filament Fabrication (o anche FDM, Fused Deposition Modeling), che indica per l'appunto la lavorazione mediante fusione di un filamento plastico con successiva deposizione nello spazio tridimensionale di stampa.

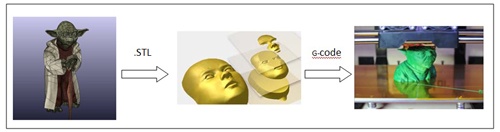

Vediamo nei dettagli l'intero processo.

Step 1 – Modellazione al computer:

Si parte da un modello tridimensionale da creare con uno dei tanti software di modellazione 3D disponibili, come 3DStudio, Blender, Sketchup etc. o da prelevare da uno dei vari siti web che ne mette a disposizione di già pronti (molto ricco e visitato è questo). L'arte della modellazione 3D è vasta ed esula dallo scopo di questo e dei successivi articoli. Tuttavia, ai fini della stampa 3D, una cosa importante da tenere a mente in questa fase è che il file del modello prodotto deve avere una geometria chiusa, ovvero i poligoni creati per modellare la superficie dell'oggetto devono essere tutti ben definiti (vedremo in seguito perchè). A tale scopo, dopo il disegno si può ricorrere alle varie funzioni di check della geometria messe in genere a disposizione dai vari software di questo tipo. I formati di file da produrre per la successiva fase in genere sono abbastanza standard nel mondo della grafica 3D, e sono i principalmente .STL, .OBJ, .3DS, .ZTL ed alcuni altri.

Step 2 – Slicing ed impostazione parametri di stampa:

Adesso viene una fase veramente singolare. Come fà una macchina a ricostruire fisicamente un oggetto tridimensionale? Si procede semplicemente “affettando” il modello digitale nei suoi tanti piani bidimensionali che, sovrapposti l'uno sull'altro, lo compongono nello spazio X-Y-Z! A tale scopo avviene quindi un lavoro, svolto interamente a livello software, in cui un programma di slicing taglia trasversalmente il modello 3D in tanti piani 2D e per ogni piano così ricavato genera le relative istruzioni di stampa. La stampante, quindi, non farà altro che stampare sul piano X-Y la singola sezione del modello, poi “alzarsi di un gradino” lungo l'asse Z e procedere alla stampa della successiva sezione, e così via fino all'ultima (la fase di slicing richiede una certa potenza di calcolo da parte del PC utilizzato, è bene tenerlo a mente nella scelta della macchina deputata allo scopo). Le istruzioni di stampa generate dallo slicer sono solitamente in G-code, uno standard usato in ambito industriale con cui sostanzialmente si comandano gli spostamenti effettuati dai motori di una macchina CNC (ed anche altri tipi di eventi legati ai componenti elettromeccanici del dispositivo utilizzato). Il file in G-code così generato viene pertanto inviato alla scheda elettronica di controllo della stampante ed eseguito. Oltre alla generazione del G-code per ogni singola sezione del modello 3D, in questa fase si impostano una serie di parametri di stampa complementari, quali ad esempio la temperatura che deve raggiungere l'estrusore per poter sciogliere il filamento plastico (essa varia in base al tipo di materiale impiegato), la velocità di spostamento dello stesso nella deposizione del materiale, la possibilità di creare una sorta di “tappeto di aderenza” su cui iniziare la stampa vera e propria dell'oggetto (brim) ed altre questioni legate al processo di stampa in generale. Per lo scopo, dal PC si interagisce solitamente con un opportuno software di gestione della stampante, sebbene di fatto non occorra necessariamente un PC per tale operazione (il software di gestione, magari più spartano e meno user-friendly, potrebbe addirittura essere eseguito suuna schedina elettronica creata ad hoc).

Step 3 – Invio istruzioni alla stampante e stampa

Una volta ottenuto il G-code relativo ad ogni singola sezione piana del modello 3D ed impostati i parametri operativi della stampante, è il momento di inviare le istruzioni di stampa alla scheda di controllo della stampante. La scheda traduce quindi ogni istruzione in opportuni impulsi per i motori che permettono lo spostamento dell'estrusore lungo gli assi X-Y-Z di stampa e l'avanzamento del filamento plastico nell'ingresso verso il suo elemento riscaldante (sebbene, quanto al primo caso, non tutte le stampanti 3D prevedano lo spostamento dell'estrusore quanto piuttosto del piatto di stampa). Il filamento verrà pertanto sciolto lungo la direzione data di volta in volta dai motori (che sono di tipo micro-stepper, quindi dal passo ridotto e molto precisi) e, una volta raffreddatosi, darà luogo ad una porzione dell'oggetto 3D. A seguito della stampa dell'ultima sezione, avremo finalmente il nostro modello digitale ricreato nel mondo reale!

L'intero processo, descritto per questa introduzione nelle sue macro-fasi e senza eccesso di dettagli, può essere schematizzato nell'immagine sottostante:

Materiale utilizzato

Trattando in questi articoli esclusivamente della tecnica FFF, i materiali in uso per la stampa sono principalmente polimeri che, portati ad una certa temperatura, diventano modellabili e “depositabili” secondo le proprie esigenze.

I più utilizzati sono l'ABS (Acrilonitrile-Butadiene-Stirene), impiegato in genere nella produzione sia di piccoli oggetti che di contenitori (non solo scatole ma molto spesso carene e coperture di telai) ed il PLA (Polilattato o Acido Polilattico), polimero di derivazione organica ottenuto principalmente dal mais, biodegradabile e compostabile.

Nel lavorare con questi materiali, parametri utili da valutare sono senz'altro la temperatura di fusione, la resistenza, il “grippaggio” sul piatto di stampa una volta sciolti, la viscosità, le deformazioni o le rotture che possono avvenire a seguito del raffreddamento, gli schizzi o le “sbavature” legate alle diverse velocità di stampa impostate, lo smaltimento del materiale di scarto etc. Tuttavia, se una considerazione elevata di tutti questi aspetti può avere forti ripercussioni economiche nell'ambito di produzioni industriali, nella stampa su scala ridotta - ad esempio hobbystica – la scelta dell'uno o dell'altro materiale può essere associata più a questioni di gusto o di esperienza nella lavorazione che altro.

Ad esempio, il PLA, che nella sua forma “naturale” si presenta in una colorazione neutra, in alcune colorazioni artificiali risulta quasi traslucido, a differenza dell'ABS che invece si presenta solamente opaco, qualunque sia la colorazione usata. Oppure, mentre l'ABS fonde in un range di temperatura tra i 230 ed i 260 C°, per il PLA si va dai 190 ai 220 C° (a seconda del colore e/o di altre caratteristiche con cui è stato realizzato). O ancora, essendo il PLA di derivazione organica e biodegradabile, è senz'altro più rispettoso dell'ambiente rispetto all'ABS ma, per contro, è anche meno resistente.

Dettagli chimici a parte, entrambi i materiali si trovano in commercio sotto forma di filamenti plastici arrotolati in bobine e, come accennato in precedenza, durante la stampa essi vengono in genere fatti avanzare in un condotto motorizzato che li guida verso l'elemento riscaldante dell'estrusore, che li scioglie e li stende lungo il percorso automatizzato, con precisioni molto elevate.

F.A.Q.

La novità dell'argomento spingerà di volta in volta i curiosi a porsi ed a porre delle domande. Ove possibile cercherò di anticiparne alcune, inserendo verso la fine di ogni articolo un'apposita sezione F.A.Q.

In questo primo articolo introduttivo, le domande che inserirò saranno di carattere generale sulla stampa 3D piuttosto che sulla stampante con cui avremo a che fare. In seguito, esse verteranno quasi esclusivamente sulle esperienze legate a quest'ultima.

Q. Cosa posso stampare con una 3D?

A. Dall'oggettistica ornamentale ad elementi di utilità, come articoli casalinghi, calzature, parti di congegni o congegni stessi (chiaramente stampando i loro singoli componenti ed assemblando poi il tutto). La letteratura in merito riporta un ampio range di possibilità legate a tale tecnologia, i cui estremi vanno dagli elementi che servono alla vita a quelli che la tolgono. I limiti sono dati dalla fantasia e ovviamente dalle proprie capacità nell'utilizzo dei software di modellazione digitale.

Q. Sarà ingombrante, dove la metto?

A. Ovviamente le dimensioni variano in base al modello scelto, ma diverse tra quelle che il mercato hobbystico sta proponendo riesci a piazzarle entro uno spazio di circa 60 x 60 x 60 cm (in realtà tenendomi largo...).

Q. E' difficile da utilizzare?

A. Per utilizzare una stampante 3D non occorre nè essere dei guru della modellazione digitale né avere un master in Meccatronica. Saper usare un software di grafica 3D è senz'altro d'aiuto, ma in caso di pigrizia puoi sempre ricorrere ai modelli già pronti messi a disposizione da vari siti web (come ad esempio il già citato thingiverse). Se poi la stampante la prendi già assemblata, ciò di cui ti dovrai occupare sarà quasi solo la calibrazione dei parametri di slicing e stampa nel software di gestione della stampante: nulla di trascendentale, un po' di esperimenti e poi arriverai alle “giuste stampe”.

Q. Sono uno smanettone, posso realizzarmela da me?

A. Certo! La maggior parte delle stampanti 3D rivolte al grande pubblico nascono da progetti Open Source, per cui in rete puoi trovare schemi relativi alle componenti meccaniche ed elettroniche ed i sorgenti dei firmware per la scheda di controllo.

Q. A casa ho un comunissimo PC. Va bene per la stampante 3D?

A. Sì. La stampante si collega al PC mediante porta USB. Oltre alla stampante, non hai bisogno di HW aggiuntivo. Se intendi usare il tuo PC per l'intero processo di stampa (modellazione digitale, slicing, invio e controllo delle istruzioni di stampa) un computer con buona potenza di elaborazione e discreto quantitativo di memoria RAM è preferibile. In caso contrario, nessuno ti vieta di spezzare il lavoro in più parti, ovvero creare, “affettare” e ricavare il G-code del modello digitale tramite un PC potente, e trasferirlo poi sul PC collegato alla stampante che dovrà soltanto inviarlo a quest'ultima. In teoria, una volta ottenuto il G-code e salvato in un file, per l'invio delle istruzioni alla stampante non è neanche necessario un PC, basterebbe anche semplicemente una Raspberry PI (Lucasss, a buon intenditor..... 😉 )

Q. Mi hai convinto, forse la compro. Quanto mi costa?

A. Una stampante hobbystica oramai la si può trovare a partire da poco più di 600 €. Non è certo una spesa da tutti i giorni, ma considerando la tecnologia che c'è dietro, la novità dell'ambito e ciò che ti permette di fare, la spesa non è poi così eccessiva (ma, ovviamente, questo è un “tasto” molto soggettivo...).

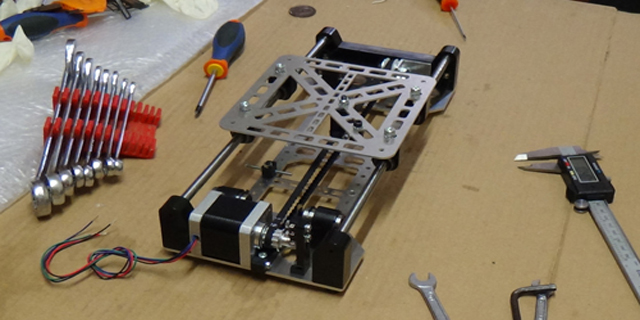

La mia stampante (a pezzi)!

Finalmente cominciamo a guardare ciò con cui avremo a che fare direttamente in questo “diario di viaggio”!

Si tratta della 3DRag, stampante progettata e prodotta dal gruppo di Futura Elettronica/ElettronicaIn, nata come libera interpretazione della meccanica di stampanti di tipo “RepRap”.

Per chi non si fosse addentrato troppo nel link postato ad inizio articolo, RepRap, abbreviazione di Replicating Rapid Prototyper, è un progetto Open Source volto alla creazione di stampanti 3D low cost che siano in grado di autoreplicarsi, ovvero di produrre mediante stampa 3D i pezzi necessari alla creazione di nuove stampanti 3D.

Nella fattispecie, 3DRag è una stampante che lavora mediante tecnica FFF, con struttura in alluminio (leggera ma solida), dalle dimensioni contenute (60x43x59 cm, LxPxA) e dalle generose dimensioni utili di stampa (20x20x20 cm). E' inoltre in grado di stampare fino ad una velocità massima di 300 mm/sec ed utilizza principalmente ABS e PLA come materiali di stampa.

Tramite riviste del settore, ho avuto modo di seguire da vicino il progetto 3DRag e, vedendo di volta in volta le idee, i progressi, i flop e le ottimizzazioni riportate dai curatori, mi sono appassionato anch'io a questo progetto ed ho recentemente deciso di acquistarla (rigorosamente in kit di montaggio, per non perdermi il “gusto sadico” di qualche notte insonne a tararne da me la meccanica e l'elettronica!).

Quando mi è arrivata a casa, una volta aperto il pacco mi sono messo le mani nei capelli: più di 40 buste di pezzi meccanici ed elettronici!

Il primo pensiero è stato “Chi me l'ha fatto fare di prenderla in kit...”. Poi, superato il primo, fisiologico momento di sconforto, mi sono messo gambe in spalla a cercare almeno un punto da cui partire: “Vediamo se i pezzi dichiarati ci sono tutti”. Sembra banale, ma è un passaggio che consiglio di fare: oltre a verificare l'effettiva corrispondenza tra “quello che c'è” e “quello che ci dovrebbe essere”, cominci anche a farti un'idea dei pezzi con cui dovrai lavorare e dove si trovano raggruppati. Per inciso, ho notato che alcune parti del kit sono così piccole e “rognose” che i normali attrezzi meccanici che avevo in casa forse non sarebbero tutti andati bene: ergo, salto dal ferramenta per acquisto di calibro e squadra a cappello. Io sono per il “lavorare bene, lavorare UNA volta”, per cui consiglio vivamente a chi si imbarcasse come me in questa avventura di non lesinare né sui ferri del mestiere, né sull'ordine con cui tenere il proprio banco di lavoro, si presentano come “bazzecole” ma poi, al dunque, pesano.

Ad ogni modo, la BoM (Bill of Materials) allegata al pacco mi è stata molto d'aiuto in questo primo step, chiara e ben suddivisa. Altro documento utile è stata una lettera di accompagnamento al prodotto nella quale, oltre ad alcune iniziali istruzioni tecniche, si fa riferimento ad un apposito sito web con tutte le informazioni necessarie a far nascere e crescere il nuovo acquisto, dalle istruzioni di assemblaggio e messa a punto ai vari Tips&Tricks che portano man mano a conoscere al meglio la propria stampante.

In termini di macro-aree, il materiale si divide in:

-

parte meccanica (staffe, ingranaggi, cinghie, cuscinetti, chiocciole, piatti di stampa etc.)

-

parte elettrica (motori, cavi elettrici, guaina termorestringente, fascette etc);

-

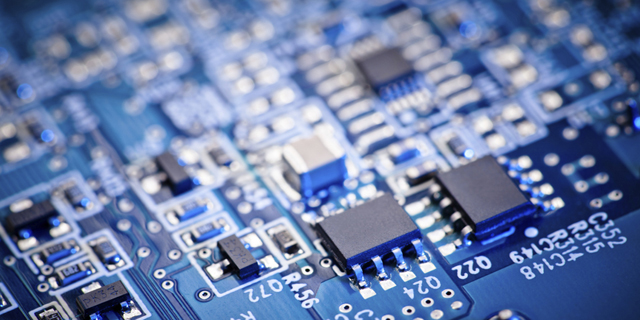

parte elettronica (scheda di controllo, alimentatore, cavo USB, strip di contatti);

-

parte informatica (software di gestione della stampante, di slicing e firmware della scheda di controllo);

Per quel che riguarda quest'ultima parte, ho particolarmente apprezzato il fatto che l'intera dotazione sw sia stata fornita su di una chiavetta USB, cosa non scontata dal momento che tutti i programmi necessari sono liberamente reperibili in rete (in fondo, avrebbero potuto limitarsi a darmi i link ai siti web...). Nella fattispecie, i sw in questione sono le ultime versioni di:

-

Repetier host: il software di gestione della stampante, da qui si impostano i parametri operativi come ad esempio la velocità di stampa, la temperatura dell'estrusore, la densità della stampa, il perimetro di partenza della stampa, l'organizzazione del G-code etc. Altra caratteristica interessante è la possibilità di vedere in tempo reale sul PC una simulazione del processo di stampa mentre essa stessa è in lavorazione, tramite rappresentazione grafica degli strati deposti e della loro attuale temperatura raggiunta;

-

Slic3r: il software di slicing, che prende in ingresso il file .STL o .OBJ del modello digitale 3D e lo scompone nei suoi singoli piani trasversali. Ogni piano prodotto sarà poi convertito nelle apposite istruzioni G-code da dare in pasto alla stampante. Slic3r è un programma italiano apprezzato soprattutto per la sua interfaccia utente user-friendly. Attualmente è integrato nel pacchetto di Repetier Host.

-

Marlin: il firmware per la scheda di controllo (la board “Sanguinololu”, che monta come cuore un microcontrollore ATMega2560, lo stesso di Arduino Mega). I sorgenti sono aperti ed è facilmente configurabile per eventuali specifiche esigenze. Chi ha modo di vederlo noterà che è un firmware Arduino-like (visto il micro impiegato nella scheda) ed infatti si ricava il relativo eseguibile compilando i sorgenti proprio tramite un IDE Arduino – a partire dalla versione 0022 - e trasferendoli via USB dal PC alla scheda.

A corredo di tutte queste parti sono state fornite anche alcune matassine di PLA da 3 mm di diametro in vari colori, utili per fare le prime prove “sacrificali” (4 per un totale di 100 g di materiale, finiranno in pochi istanti 😉 ). Non pensando neanche che avrei trovato del materiale in omaggio, mi sono attrezzato prendendomi anche una bella bobina di PLA neutro da 2,3 Kg. Al massimo la useremo poi.

Una volta verificato che tutto il materiale dichiarato fosse presente, quello che ho fatto (e che mi sento di consigliare) è stato chiamare un amico per farmi aiutare nella fase di montaggio. Le relative istruzioni presenti sul sito web sono senz'altro chiare e ben documentate, ma quando si affrontano procedure di una certa lunghezza come questa prima o poi il momento di stallo arriva sicuramente ed è a questo punto che occorre confrontarsi e ragionare sulla cosa in due (se posso consigliarvi, non più di due: nella fase iniziale, quando si è troppi a ragionare, si rischia di fare confusione. Per allargare il gruppo ci sarà tempo).

Quindi: birre alla mano, l'amico Emiliano di fronte, moglie sul divano davanti alla TV (molto importante...) e l'assemblaggio inizia!

Apri buste, leggi istruzioni, prendi attrezzi, comincia ad avvitare, ca..eggia di tanto in tanto e volano 3 ore come niente.

La cosa peggiore che può capitarti? I pezzi (apparentemente) simmetrici dei piatti di stampa X-Y montati al contrario.

La cosa migliore? Almeno te ne accorgi al secondo incontro con il tuo amico e non all'ultimo.....parlo per esperienza...

E direi che in una stampante come la 3DRag, dove è il piatto X-Y a muoversi e non l'estrusore, tale aspetto è decisamente importante.

Ecco perché è bene essere in due....

Oltre alle istruzioni, mi sono tenuto davanti agli occhi anche una foto di come verrà il lavoro finito, tanto per non scoraggiarmi nelle fasi intermedie (ovvero, tecniche psicologiche di assemblaggio compulsivo!!!).

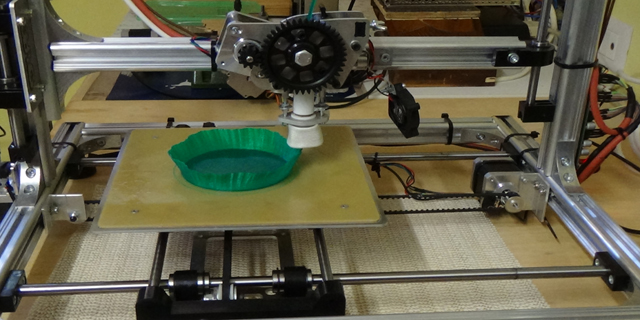

Ecco un'immagine di come dovrà essere il risultato finale:

ed una di quello che abbiamo realizzato finora:

Dopo due incontri è senz'altro un risultato magro, ma questo primo "svarione" riguardo il montaggio del piatto X-Y ci ha già dato una discreta visione d'insieme sull'assetto generale del sistema. Gli errori ovviamente fanno perdere tempo ma insegnano molto. E sono convinto che l'aver optato per un kit di montaggio invece che per la stampante già bell'e pronta sia senz'altro una buona "palestra tecnica".

Proseguirò l'assemblaggio a piccoli passi, nei ritagli di tempo (sempre troppo pochi...) e tenendovi aggiornati sui risultati parziali ottenuti.

Sotto al mio tavolo da lavoro c'è sempre il pacco con le buste dei set ancora da montare che mi scruta minaccioso. Per ora sta in netto vantaggio rispetto a noi: vorrà dire che, ancora per un po' di tempo, dovrò tenere a mente il buon vecchio detto funambolico "non guardare giù!".

Conclusioni

Bene, eccoci giunti alla fine di questo - è proprio il caso di dirlo - primo round, dal momento che assemblare, mettere a punto e infine “domare” questa stampante è decisamente una bella sfida.

Come accennato in precedenza, lo scopo di questo e dei successivi articoli non è tanto quello di spiegare teoricamente la teoria della stampa 3D nelle sue mille sfaccettature (in rete potete trovare diverse guide ben fatte sull'argomento) quanto quello di condividere con tutti voi la mia personale esperienza nell'avvicinarmi a questo nuovo mondo.

Dalla fase di montaggio alle prime stampe, saranno tanti gli aspetti su cui ci sarà da sbattere la testa, ma questo ovviamente significherà crescere, e sarebbe bello se potessimo farlo insieme, anche solo riportando esperienze/domande/opinioni nei commenti a fine articolo.

In fondo, oggi una stampante 3D è entrata in casa mia: presto potrebbe entrare anche nella vostra...

Al prossimo round, Stay Tuned!

Complimenti per la chiarezza. Un argomento così vasto credo sia difficile da sintetizzare così bene. Aggiungo anche una nota per la sezione FAQ, ottima idea! Magari ci può essere qualche post in meno 😉 , ma mi sembra un strumento divulgativo particolarmente efficace.

In riferimento alla percezione di novità, concordo che questo avviene per ogni tecnologia che passa dall’industriale al “casalingo”. Generalmente il grande pubblico non conosce i processi produttivi e quindi reputa come nuove le cose nel momento in cui ne viene a conoscenza. Credo, per la stampante a 3D, che l’impulso maggiore alla diffusione si dovuto alle stampanti open source che da un lato ne hanno abbassato i prezzi e dall’altro fornito la possibilità ai makers di realizzarle in proprio. Io ne ho sentito parlare qualche anno fa in TV e nell’occasione si presentava proprio una stampante “fatta in casa” da alcuni ricercatori e si sottolineava la possibilità, appunto, di potersi costruire la propria stampante senza ricorrere a costosi dispositivi industriali.

Anche dal tuo articolo traspare l’entusiasmo per la possibilità di realizzare la stampante (aspettiamo i dettagli nei prossimi articoli!), oltre che per quello che potrai fare.

In bocca al lupo, con tutti quei “pezzi” e tienici aggiornati!

Approfitto, sperando di non andare fuori tema, per presentare un’altra applicazione dello slicing. Oltre ad “affettare” un modello digitale per inviarlo ad un stampante 3D, si può anche fare il contrario: prendere un oggetto fisico ed analizzarlo a “fette”, ad esempio mediante fasci di raggi X opportunamente “sottili” (collimati). Tale tecnica è nota come Tomografia Assiale Computerizzata (TAC) ed è conosciuta dal grande pubblico in ambito medico, ma è utilizzabile anche in ambito industriale. A partire dai dati di una slice si possono “fondere” le informazioni per avere un modello 3D dell’oggetto da esaminare.

Anche in questo caso la tecnica è abbastanza consolidata (almeno in ambito accademico è nota da una quindicina di anni) ma solo recentemente qualche struttura ha iniziato ad utilizzarla: ad esempio si utilizza il nome suggestivo di “endoscopia virtuale” per indicare la ricostruzione 3D di un organo interno a partire dalle slices della TAC.

Magari non è una tecnologia “casalinga”, come per le stampanti, ma può essere sempre una informazione utile.

Non posso perché sono un semplice studente di ingegneria e a parte i quattrini non ho idea di dove andrò a lavorare tra un anno, ma di sicuro prima o poi ne prenderò una.

Tutto questo per dire che leggendo l’articolo almeno il pensiero e la voglia mi sono venuti 🙂

Innanzitutto grazie per l’apprezzamento dell’articolo!

Riguardo poi alla tua segnalazione sulla TAC, se non fosse che si tratta ancora di un’applicazione più “clinica” che “domestica” sarebbe davvero una bella accoppiata con la stampa 3D.

Pensa: mi si rompe un oggetto e invece di costruire da zero il modello 3D (operazione non sempre facile e veloce), scansiono quel che resta e lo rendo più o meno direttamente pronto per essere trasportato in G-code!!

Certo, per ora è ancora fantascienza….ma è bello fantasticarci su 😉

Vi tengo aggiornati sugli sviluppi , un saluto

Be’, sono contento di averti stuzzicato l’appetito….. 🙂

Come per ogni tecnologia, all’inizio i costi non sono indifferenti; ma poi alla fine , se sale la domanda, il tutto diventa abbordabile.

Magari te la regalano per la laurea!

Tanto per darti un’idea dei tempi, a me per la laurea regalarono un telefonino…..

Articolo davvero ben fatto. Bello l’argomento, molto chiaro soprattutto nella prima parte, molto diretto nella parte di descrizione della fase di montaggio. Sono rimasto veramente coinvolto per tutto l’articolo ed invogliato ad intraprendere un nuovo hobby, ad aver tempo! !! Una domanda ho da farti. Premetto che finora non avevo sentito parlare di queste stampanti in modo dettagliato ma solo come una cosa lontana da me, ho letto nel tuo articolo che con questo tipo che tu hai scelto, RepRap, si possono “stampare” altre stampanti dello stesso tipo. Ma poi ho visto che invece la tua ha una Struttura In alluminio. C’è qualcosa che mi sfugge? Sbaglio o l’alluminio non è tra gli elementi con ciò si può stampare, giusto? Grazie e di nuovo complimenti per l’articolo.

Anche io ne voglio una!

Qualcuno ne ha una che vuole rottamare? 😀

Ottimo articolo

No ma infatti, si spera che a un certo punto il problema non siano i soldi… solo che se tra un anno dovessi cambiare città più o meno frequentemente alla ricerca della carriera a me più congeniale, fare il biglietto aereo per me E la stampante 3D potrebbe diventare impegnativo… 😀

Grazie mille!

Rispondo alla tua domanda: la famiglia di stampanti RepRap è nota, oltre che per essere un fortunato progetto open source, anche per la sua caratteristica di “autoreplicazione”.

Con ciò si intende che UNA PARTE delle componenti meccaniche della stampante viene prodotta mediante processo di stampa 3D. Le parti in questione sono soprattutto supporti, guide, porzioni di cuscinetti e quant’altro possa coadiuvare l’intelaiatura vera e propria (metallica).

Praticamente, tutti gli elementi meccanici che non devono sostenere sforzi importanti (che tendenzialmente sono in metallo, nel mio caso specifico in alluminio), sono plastici. Quindi si è pensato di produrli in modo “ricorsivo”.

Tuttavia non immaginarti dei pezzi deboli. La plastica in questione, una volta estrusa e raffreddata, diventa abbastanza dura e per gli elementi di supporto al telaio di una stampante va bene.

Allora in bocca al lupo col nuovo hobby!

Guarda, se durante il montaggio mi dovesse fare incavolare di brutto e decidessi di rottamarla, almeno saprò a chi darla….

Ma non penso che arriverò a tanto…..il montaggio è abbastanza arduo ma sono sufficientemente tignoso da voler arrivare alla fine…. 😉

Ciao e complimenti per l’articolo, io mi trovo nella tua stessa situazione, mi sto infatti “scornando” con una Mendel Max 1.5 che sto assemblando con componenti acquistati separatamente. Ho scelto questa strada per avere la possibilità di scegliere le parti migliori e contemporaneamente avere un risparmio rispetto al kit. Il telaio è quasi finito, probabilmente nel fine settimana posso cominciare a montare i motori, gli intoppi e gli inconvenienti sono sempre in agguato!! Il segreto è avere pazienza e nessuna fretta, unico sistema per non buttare soldi, tempo e materiale. Più facile a dirsi che a farsi…. 🙂 non vedo l’ora di fare la prima stampa! Ma anche li ci vorrà pazienza, le regolazioni, meccaniche e via software saranno il momento più delicato. Una domanda… cosa ti ha spinto a scegliere questo modello e non altri (per dirne una la diffusissima e spiegatissima Prusa)? Ciao e complimenti ancora.

Ciao,

la Prusa/Mendel è uno dei modelli di RepRap più riusciti e nel mondo è molto conosciuta e supportata.

La 3DRag è un esperimento italiano di stampante 3D. A detta del team di sviluppatori, che ho conosciuto in altri tempi ed in altri ambiti, essa è nata dopo aver lavorato per diverso tempo a stretto contatto con modelli derivati dalla Mendel, come appunto la Prusa. Questo team ha successivamente dato una propria versione della meccanica della RepRap (il bello dell’Open Source…), agendo su quelli che, a loro vedere, erano dei punti negativi della stessa, in particolare nella parte strutturale.

Se siano riusciti nell’intento non ti saprei dire, anche perchè non ho mai avuto a che fare con altri tipi di stampante RepRap-like.

Diciamo che conoscenza del lavoro che c’è stato dietro e prezzo non eccessivo sono stati i punti che mi hanno spinto all’acquisto di una 3DRag.

Come ripeto, al momento non ho termini di paragone: nel caso potremmo tenerci in contatto e scambiarci qualche parere a montaggio ultimato.

Se poi lo facciamo in parte qui nei commenti, oltre a noi ne beneficieranno di certo anche altri 😉

Ciao Delfino, molto volentieri, possiamo commentare e scambiarci esperienze a volontá… non c’é problema…. penso che si possa fare molto condividendo i risultati di prove ed esperimenti. Oltre alle effettive differenze di telaio che rimangono costanti ci saranno poi migliaia di differenze variabili in sede di settaggio e messa a punto, differenti estrusori… differenti schede di controllo… differenti firmwares e via dicendo fino anche al materiale impiegato…. Ad esempio tu che elettronica hai scelto? Che estrusore monta la tua macchina? Io ho optato per una Megatronic ed un estrusore J-head V5b per filamenti da 3mm ma con foro da 0,35… sicuramente piú rognoso da gestire ma ideale per lavori di alta precisione….

Ciao!

Per l’elettronica, la stampante viene fornita corredata di una scheda “Sanguinololu”, dotata fondamentalmente di driver di potenza a mosfet per il controllo dei mototri NEMA, di microcontrollore ATMEGA1284 (quello di Arduino Mega) e di chip FTDI per la comunicazione via USB con una macchina host (ad esempio il PC).

Il firmware usato è “Marlin”, compilabile direttamente tramite un IDE Arduino e altamente customizzabile (agendo in modo semplice su un file di configurazione .h). Se sei già un utente Arduino, la cosa è vantaggiosa poichè puoi trasferire l’hex ottenuto dal PC alla scheda tramite i driver che useresti per comunicare con una scheda Arduino.

Infine, l’estrusore non è brandizzato, è del tipo ad elemento riscaldante in ottone con foro anch’esso da 0,35 e canale adatto a filamenti da 3mm.

Appena finito il montaggio, credo che farò delle prove comparative sia usando PLA che ABS.

Tu di che materiale ti sei dotato?

Ci riaggiorniamo, buon proseguimento di montaggio!

Scusate se intervengo così in ritardo nel commentare questo articolo ma ci tenevo ad esprimere la mia opinione riservandomi del tempo da dedicare.

Innanzitutto voglio fare i complimenti all’autore sia per la chiarezza sia per la completezza con cui ha trattato questo argomento. Di articoli su questo blog ne leggo tanti, naturalmente, ma pochi come questo hanno avuto il potere di spiegare qualcosa in maniera chiara, completa ed appassionata.

Si intuisce da ogni frase quanta voglia di fare e quanta passione ci sia nell’autore.

Questa passione caratterizza questo blog ed i suoi autori e io sono sempre molto contento quando leggo dei contributi di questo calibro.

Ed è per questo motivo che io per primo non vedo l’ora di leggere il prossimo articolo.

Nel merito, invece, desidero fare alcune considerazioni: come tutte le nuove tecnologie, anche questa incontrerà sicuramente delle difficoltà. Le incontra già adesso.

La diffusione, prima di tutto, risulta essere molto difficoltosa.

Non si produce su larga scala, richiede comunque una certa manodopera da parte dell’utente per il montaggio e comunque bisogna insegnare alla gente che la stampa può avere la terza dimensione…

Tutto questo rende questo strumento ancora non del tutto compreso e quindi guardato con una certa diffidenza.

Io però sono convinto che quando comincerà ad essere diffuso davvero, quando la gente ragionerà in maniera meno legata a certi schemi preconcetti, e magari ci sarà la nuova generazione di utenti che sarà più agile mentalmente, il concetto della stampa cambierà totalmente nelle nostre vite saranno veramente rivoluzionate. Farsi un piccolo prototipo in casa, provare a creare il proprio box per racchiudere un progetto… Sono concetti veramente rivoluzionari.

Io in questo progetto ed in questo concetto ci credo davvero.

Detto ciò non ho letto gli altri commenti ma lo faccio subito. 😀

In bocca al lupo! 🙂

Ma guarda chi si legge 🙂

Ben tornato 🙂

Questa esperienza ce la dovrai certamente raccontare in un articolo, lo sai, sì? 😀

Ciao Piero,

Grazie innanzitutto per i complimenti all’articolo.

Come hai detto anche tu, da parte mia c’è passione e, aggiungo io, molta curiosità (“delfino_curioso”, non a caso… 🙂 ).

Curiosità in particolare verso le idee innovative: tenendo a mente quanto detto sopra riguardo “l’età” della stampa 3D, questa comunque può essere considerata tale, ed all’inizio, vuoi per i costi, vuoi per l’incertezza o gli schemi preconcetti, si dovrà guadagnare con fatica la sua fetta di mercato. E immagino che almeno per un altro po’ resterà un mercato, appunto, di nicchia.

Uno degli elementi frenanti, oltre ai costi, è ad esempio il montaggio: non tutti hanno l’interesse di mettersi a fare per diverso tempo i “meccanici delle stampanti” prima di arrivare a vedere una prima stampa (magari sbagliata…).

Un altro è la tendenza generalizzata a dire “tra modello ex-novo al computer e tutto il processo di stampa, ci metto più tempo e forse anche più soldi a realizzarmi un dato oggetto piuttosto che a comprarmelo”.

In molti casi non si può dare torto a chi dice questo.

Ma in fondo, dietro una stampante 3D o Arduino o ancora un PCB realizzato “from scratch” c’è la filosofia del “making”, del gusto di sbattere la testa nel farsi qualcosa da soli, magari con tanti insuccessi prima di vedere dei risultati. Ma poi con tante soddisfazioni… 😉

Non mi sento di dire che la filosofia del maker sia “quella giusta”, anzi rispetto pienamente anche chi non vuole perdere tempo sulle cose.

Ma di certo, se c’è qualcuno che magari può comprendere meglio la pazzia di passare un mese a costruire un aggeggio del genere, quello sarà probabilmente un maker o affine 😉

Non solo son d’accordo ma aggiungo anche che un Maker dà un contributo che “lo stato dell’arte” non è stato in grado di immaginare, visto che la spinta propulsiva a tali contributi è del tutto nuova e, per tantissimi versi, inaspettata 😀

L’augurio è che i tuoi prossimi articoli contribuiscano ad aprire la strada ed io, ma penso tutti, sono molto ansioso 😀

Posso fare dlle domande?

Ma perchè non si usa la fibra di carbonio? Non è così che si può lavorare? Non andrebbe bene come materiale? Io so che è molto resistente…

E poi, a proposito di risultati: ma la resistenza di ciò che vien fuori da questa stampa? Dipende dal materiale?

Altra domanda ma questa volta sulle faq. Hai parlato di computer di “buona potenza”…che vuol dire? In cifre che significa?

Sull’uso della fibra di carbonio, credo si tratti di una questione sia economica (il materiale composito che chiamiamo “fibra” di carbonio, ha un costo di produzione maggiore rispetto ai materiali che ho citato nell’articolo, di conseguenza anche uno di vendita…) che tecnica (se non vado errato, la f.di c. necessita di temperature di lavorazione molto più alte dell’abs, il che la rende meno adatta ad un uso hobbystico).

Quanto alla resistenza, tanto per dare un’indicazione, in ABS vengono prodotte le carene per le moto. Se ne hai presente una, quella più o meno è la consistenza e la resistenza. Il PLA, naturale e biodegradabile, è sì resistente, ma un po’ meno….

Infine, riguardo la potenza del pc deputato allo slicing, piuttosto che parlare di valori prestazionali ti dico questo: lo slicing è più o meno equivalente ad un’operazione di rendering grafico, percui se la macchina usata ha una scheda video in grado di fare il secondo senza “soffrire troppo” nè piantarsi, allora va bene anche per il primo

Bell’artico, di piacevolissima lettura! Grazie!

Leggendo pensavo all’accoppiata aeromodellismo e stampa 3d…

C’è da uscire di cervello…

Eccola, questa era un’idea che non avevo sentito ancora.

E mi è sembrato di non averla nemmeno vista alla maker faire.

Però la vedo improbabile che non ci fosse nulla da quelle parti… 😀

maledetti pivelli!!!

Grazie a te!

Dal canto mio, sono uscito di cervello alla maker faire di pochi giorni fa a Roma, vedendo impiegate le stampanti 3D in ambiti che non mi sarei nemmeno sognato.

L’aeromodellismo penso possa annoverarsi tranquillamente tra questi: non so se si riesca a stampare la balsa, ma una serie di piccoli elementi potrebbero essere realizzati in ABS, nylon o altri tipi di plastiche.

Non sono esperto del settore, ma a giudicare dalla resistenza di certi prodotti della stampa 3D hobbystica, penso si possa ipotizzare anche questo connubio.

Quando poi ho visto che si può stampare anche in fibra di legno, ho avuto un momento di goduria (tecnologica)…. 😉

articolo molto interessante e ben curato, il modello da te scelto sembra robusto e semplice da montare e tarare. Al Maker Faire uno stand si e l’altro pure c’era una stampante 3d e ho visto molte persone uscire dallo store con una in mano, shopping compulsivo forse?

il mercato e i numeri “parlano chiaro”, fa parte della terza rivoluzione industriale: tutti all’occorrenza potranno creare l’oggetto che si desidera a casa, in modo semplice ed economico;

un progetto che fa intuire le potenzialità della stampante 3d in ambito medico è Robohand, protesi per mano a basso costo.

Un ulteriore passo verso questa strada è la scadenza del brevetto della tecnologia a sinterizzazione laser(selective laser sintering, SLS) a Febbraio 2014…

Grazie.

Sulla semplicità del modello, non ho altri termini di paragone, per cui non saprei dirti se lo è di più di una Ultimaker, una Prusa, una cupcake etc.

Ad ogni modo, nei prossimi articoli presenterò il montaggio e la taratura, quindi giudicherete voi stessi 🙂

Al maker faire c’era in effetti di tutto sulla stampa 3D: le tecnologie che mi hanno colpito di più sono state quelle basate sulle resine fotosensibili lavorate con il laser (consumo di corrente quasi irrisorio, visto che non devi scaldare nulla) e quelle basate su sinterizzazione che iniettano polvere di marmo o anche limatura di ferro e successivamente permettono di farla rapprendere…spettacolo!

È un mercato ancora un po’ dormiente, ma presto si sveglierà e darà origine davvero ad una nuova rivoluzione industriale.

Poter dare una forma reale alle proprie idee, senza pagare costi eccessivi o essere degli artigiani di professione.

Breve parentesi: a giudicare dalla tua foto sul blog, credo anche di averti visto. Per caso sei passato sabato 5 intorno alle 10:30-11:00 allo stand di elettronica open source?

riguardo la taratura, mi sembra più facile rispetto ad un modello con aste filettate…

Concordo pienamente 🙂

ahahahah non ricordo l’ora, ma si sono passato tante volte!

Dal momento che suppongo che tutti i lettori di articoli come questo possano trovare interessante la notizia, vi segnalo che questa mattina abbiamo pubblicato in esclusiva la prova di 3Doodler, la penna 3D.

Lo trovate qui: http://it.emcelettronica.com/abbiamo-messo-le-mani-su-3doodler-che-meraviglia-penna-3d

Buona lettura a tutti voi.

Ciao, ho seguito i tuoi articoli e credo che sia arrivato il momento di farti i complimenti e qualche domanda 🙂

Ultimamente sto raccogliendo del materiale per costruire una stampante 3D, ma ho alcune insicurezze.

– Sai dirmi in base a quali criteri bisogna scegliere i motori?

– Che tipo di motori mi consigli di utilizzare? Ho sentito parlare di NEMA 17, ma di quest’ultimo ne esistono diversi modelli… quale scegliere?

– Che hardware di controllo utilizzare?

Per il momento questo è tutto, prossimamente chiederò altro.

Grazie.

A presto,

Ivan

Ciao Ivan, grazie per l’apprezzamento 🙂

Quanto alle domande, i motori nema 17 sono effettivamente i più utilizzati. Il motivo risiede nella buona coppia fornita e nel peso ridotto. Il nema 17 ha un set di caratteristiche elettromeccaniche comuni, per cui le differenze che puoi trovare tra modello e modello sono, ai fini di quello che vuoi realizzare, non esageratamente influenti.

Per i motori, il fattore peso è sicuramente rilevante per una stampante 3D, percui mi sento di sconsigliarti ad esempio i nema 23, potenti, dalla coppia maggiore ma anche più ingombranti e pesanti, molto utilizzati invece in ambito cnc. Nella stampa 3D, a differenza ad esempio di una fresa o un tornio Cnc, il motore non serve tanto a contrastare l’opposizione meccanica incontrata da un bulino o da una punta mentre “scava” un materiale: tutto ciò che devono fare è spostare un carrello su cui si deposita man mano un oggetto leggero (certo, a meno che non stai costruendo una stampante da 1 mc di volume di stampa!!!) .

Per cui ti serve:

Leggerezza;

Step ridotto (quindi precisione nei movimenti);

Bassissima inerzia (quindi controllo rapido);

Direi che per iniziare, i nema 17 ti danno tutto ciò.

Quanto all’elettronica di controllo, visto che hai dimestichezza con Arduino, potresti buttarti su una RAMPS, di cui hai tutte le specifiche in rete e che utilizza il micro controllore montato a bordo di Arduino Mega. Ad ogni modo il consiglio è quello di scegliere una scheda che ti permetta di far girare dei firmware “noti” e supportati, come Teacup, Sprinter, Marlin etc.

In bocca al lupo con la tua costruzione 😉