Direttamente dalla rivista cartacea Firmware, pubblichiamo una nuova serie di articoli per la Rubrica Firmware Reload. Molte applicazioni dei motori elettrici richiedono doti di robustezza, affidabilità e flessibilità nel controllo della velocità. I motori Brushless sono sempre più diffusi proprio perché sono in grado di rispondere a queste esigenze, grazie all’impiego di efficienti circuiti di controllo generalmente basati sull’impiego di sensori a effetto Hall.

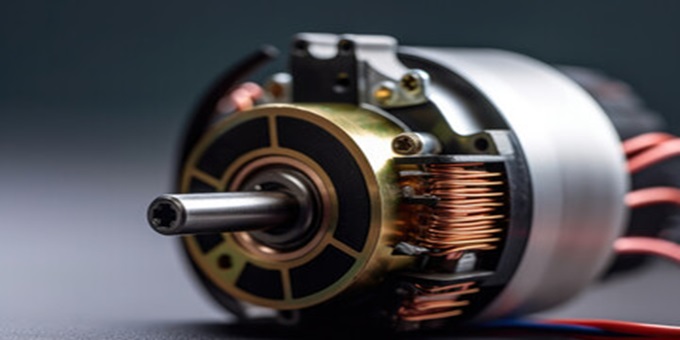

Il brushless è un motore di concezione relativamente moderna le cui origini risalgono agli anni ’70 e la cui comparsa in ambito applicativo si colloca negli anni ’80, in concomitanza con la diffusione dell’elettronica di potenza e dei computer. Da un punto di vista applicativo può essere paragonato ai motori in corrente continua a spazzole (brushed DC motor). Tuttavia, essendo alimentato in corrente continua, ne differisce profondamente proprio per l’assenza delle spazzole, che costituiscono il principale punto debole delle macchine elettriche rotanti dal punto di vista della rumorosità, dell’usura e quindi dell’affidabilità. Proprio dall’assenza di contatti elettrici striscianti deriva il nome “brushless” che letteralmente significa “senza spazzole”. Questa fondamentale differenza costruttiva rispetto ai tradizionali motori DC “brushed” comporta diversi vantaggi: minore resistenza meccanica, impossibilità che si generino scintille, riduzione degli effetti di rumore elettromagnetico, maggiore affidabilità, aumento della vita utile del motore, minore usura e conseguentemente ridotti costi di manutenzione. La caratteristica di essere silenziosi, di essere perfettamente controllabili in coppia e velocità, di godere di lunga vita, di presentare velocità assolutamente sincrona (cosa necessaria nei lettori di dati digitali su disco magnetico o ottico) e l’elevato rendimento, sono solo alcuni dei motivi che ne hanno determinato la diffusione a partire dal campo informatico. Questi innegabili vantaggi comportano anche alcune inevitabili complicazioni nella loro realizzazione e nell’impiego. L’inversione di corrente sugli avvolgimenti, necessaria per il funzionamento, deve infatti essere realizzata elettronicamente, tramite un banco di transistor di potenza (inverter) normalmente pilotato da un controller. Per il funzionamento del sistema, il controller deve conoscere istante per istante la posizione del rotore rispetto allo statore; questa è solitamente rilevata attraverso sensori magnetici a effetto Hall. E’ quindi necessario integrare all’interno della carcassa, o aggiungere all’esterno, dell’elettronica (generalmente programmata) senza la quale il motore non può funzionare. Su questi aspetti progettuali, realizzativi e funzionali dei motori brushless è incentrato quanto esposto nella presente serie di articoli.

STRUTTURA FISICA E PRINCIPIO DI FUNZIONAMENTO

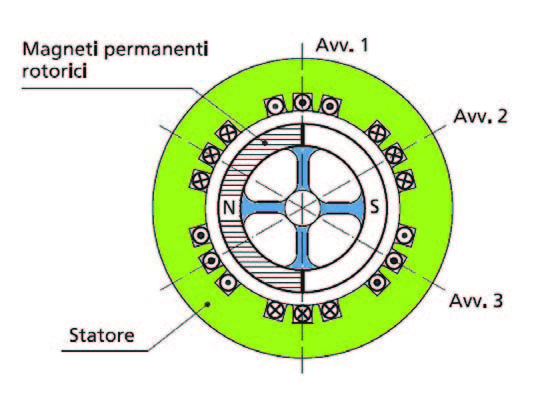

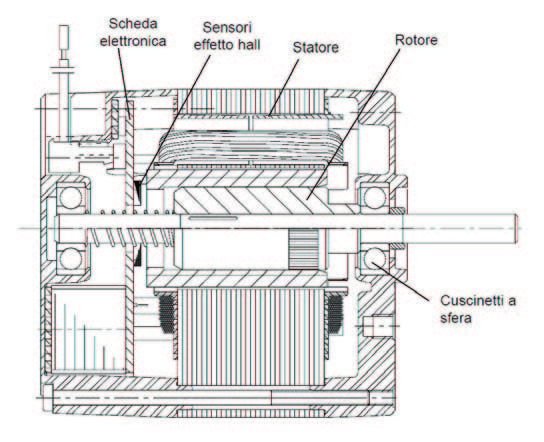

Un motore Brushless (Brushless DC electric motor, anche detto BLDC motor o BL motor), come riportato schematicamente in Figura 1 e Figura 2, è composto essenzialmente da:

- un rotore (parte rotante che fa da induttore), costituito da magneti permanenti che tendono ad allinearsi al campo magnetico dello statore determinando la rotazione del rotore stesso;

- uno statore (parte fissa che fa da indotto) su cui sono realizzati gli avvolgimenti (dette fasi) che formano un certo numero di coppie polari che si comportano a tutti gli effetti come elettromagneti il cui campo investe, con opportuno orientamento, il rotore;

- sensori di posizione del rotore, di tipo ottico o magnetico;

- un inverter, che produce, a partire dalla tensione continua di alimentazione, le forze elettromotrici (f.e.m.) di eccitazione delle fasi;

- un circuito elettronico di controllo e pilotaggio dell’inverter.

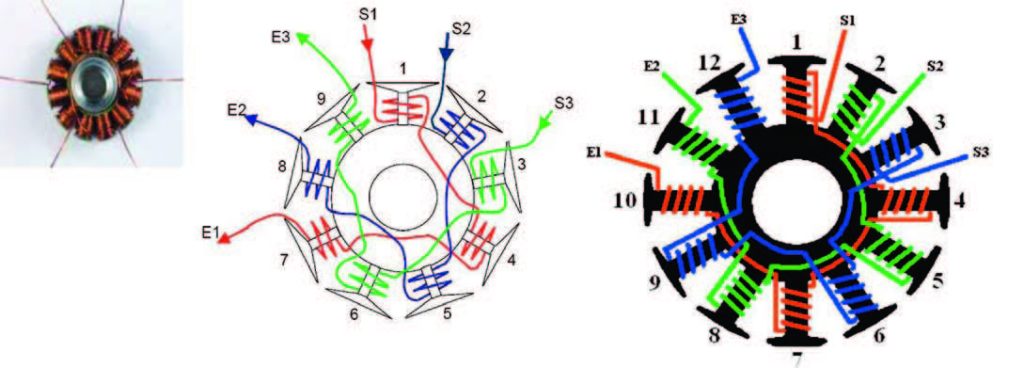

Riferendoci al tipo più diffuso di motore brushless, cioè a tre fasi, gli avvolgimenti sono elettricamente connessi a triangolo (Delta configuration) oppure a stella (Y-configuration).

Figura 1: Vista semplificata in sezione di un motore Brushless DC

Figura 2: Motori in corrente continua Brushless (catalogo Crouzet)

Per comprenderne il funzionamento, è necessario premettere che il motore Brushless non funzioni direttamente in DC. Pur essendo alimentato in DC, infatti, le sue fasi vengono eccitate con sequenze di commutazione grazie all’impiego dell’elettronica che è interposta tra l’alimentazione DC e le fasi stesse (avvolgimenti). Il controllo di velocità e le prestazioni spesso richieste in termini di coppia e accelerazione portano a realizzare il rotore con materiali tali da ridurne l’inerzia (anche il fatto che gli avvolgimenti si trovino sullo statore aiuta a rendere più leggero il rotore e quindi a ridurne l’inerzia). Nonostante ciò, i maggiori costi costruttivi rispetto ai motori DC a spazzole (brushed) sono legati non tanto alla parte magnetica e agli avvolgimenti, quanto al sistema di controllo elettronico dell’inverter e all’inverter stesso. Idealmente, i motori brushless possono essere considerati come derivati dai motori DC brushed tradizionali, per rispondere all’esigenza di eliminare il collettore a lamelle e spazzole. In un motore DC brushed, l’avvolgimento rotorico (indotto) è infatti alimentato attraverso le spazzole e le lamelle di collettore, che fanno implicitamente anche da commutatore per gli avvolgimenti rotorici. La rotazione del rotore determina lo spostamento delle spazzole sul collettore e la conseguente alimentazione delle spire opportune e quindi implicitamente la commutazione degli avvolgimenti. Al contrario, nel motore brushless rotore e statore si scambiano di ruolo; in questo modo è possibile eccitare dall’esterno degli avvolgimenti fissi in modo da non avere più bisogno di contatti striscianti. Questa variazione costruttiva, essendo gli avvolgimenti divenuti fissi, comporta tuttavia l’impossibilità di far avvenire la commutazione automaticamente in maniera meccanica. Da ciò discende la necessità di pilotare gli avvolgimenti stessi di statore attraverso un inverter pilotato a sua volta da un opportuno controller. Senza l’introduzione di questa complicazione, la commutazione non sarebbe possibile e lo scambio dei ruoli tra rotore e statore (rispetto ad un motore DC brushed) nemmeno. Essendo il campo induttore generato da magneti permanenti, il brushless è un motore a magneti permanenti. La macchina generalmente presenta tre avvolgimenti (fasi) statorici posti a 120° meccanici tra loro (Figura 1 e Figura 3) eccitati secondo un’opportuna sequenza che rende rotante il campo magnetico di statore. Ciò determina di conseguenza la rotazione del rotore grazie all’interazione magnetica dei due campi. Anche se le fasi sono tre (caso più tipico) il numero di poli è normalmente maggiore. Ciascun avvolgimento di fase è infatti normalmente ripartito su più poli, per esempio su tre o quattro poli di statore come rappresentato in Figura 3.

Figura 3: Anche se le fasi di un brushless sono tre (caso tipico) il numero di poli è normalmente maggiore. Ciascun avvolgimento di fase è infatti ripartito su più poli, per esempio su tre o quattro poli

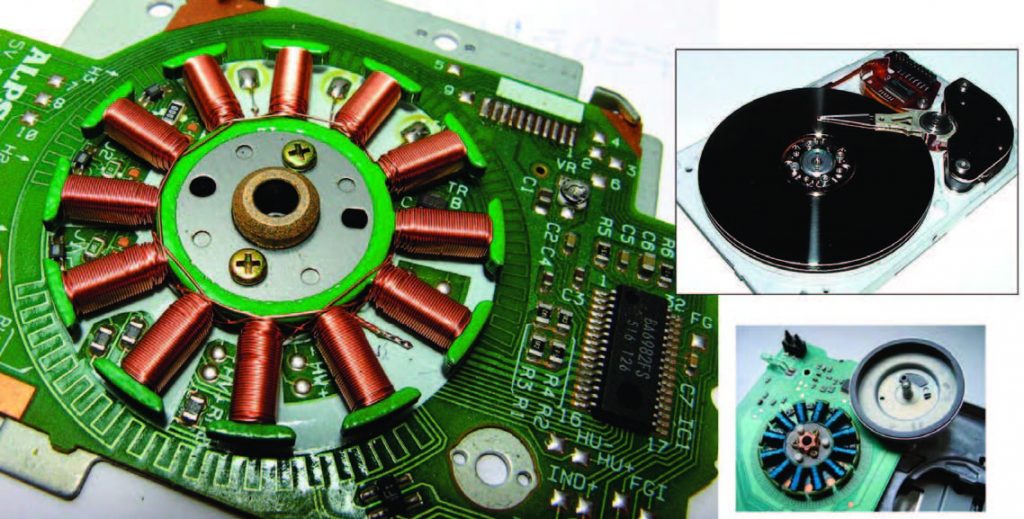

Figura 4: Motore brushless di un lettore floppy senza il rotore (a destra il controller). A destra in basso un motore analogo in cui si notano gli avvolgimenti a filo smaltato di colore blu (lo smalto garantisce l’isolamento degli avvolgimenti nelle macchine elettriche ed è presente anche negli avvolgimenti del motore a sinistra, sebbene non visibile perché trasparente). Il rotore è costituito dalla parte capovolta: la parte grigia rappresenta il magnete permanente. Anche gli hard disk (foto in alto a destra) impiegano motori analoghi