Per chi lavora il legno, anche a livello hobbistico, la disponibilità di un tornio è un passo obbligatorio, al fine di poter allargare la possibilità di produrre oggetti di tutti i tipi. I torni per legno si trovano facilmente in commercio, ma in questo articolo proviamo a realizzarne uno, in modo molto semplice ed economico.

Introduzione

Con un tornio si possono realizzare tanti belli oggetti in legno. La rotazione dell'attrezzo permette davvero di creare soprammobili, gambe di sedie e tavoli, abbellimenti, pezzi per gli scacchi e molti altri. Il limite è costituito solo dalla propria fantasia. E' sufficiente dare un'occhiata ai milioni di video presenti sulla rete, per farsi subito un'idea delle sue grandi potenzialità e possibilità offerte. Il mercato offre infinite possibilità di scelta tra i modelli, dai più semplici ed economici a quelli molto più sofisticati e professionali. In ogni caso, il piacere ineguagliabile di realizzarne uno con le nostre mani non ha eguali, e se si seguono le regole base di precisione, pulizia, perizia e sicurezza, i risultati sono garantiti.

Teoria

I metodi per la realizzazione di un tornio per legno sono tantissimi. Anche i materiali per la struttura possono essere scelti in un vasto assortimento di tipologie. Il maker deve, ovviamente, optare per le proprie possibilità economiche ma, soprattutto, per ciò che il suo laboratorio riesce a dargli e a fornirgli, in termini di attrezzi e di prestazioni. In linea di massima un tornio per legno è composto dalle seguenti parti:

- un motore elettrico;

- un elemento circolare con mandrino;

- un reggi-pezzo;

- un binario;

- una contropunta;

- una torretta portautensile.

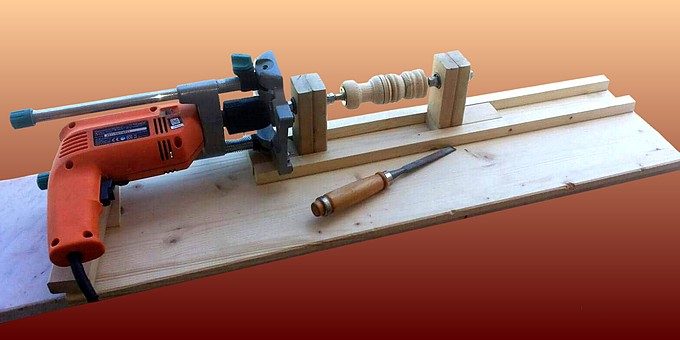

Tale macchina ha il compito di lavorare un pezzo di legno in rotazione in modo che, asportando i trucioli con precisione, si ottenga un oggetto di bell'aspetto, come quelli visibili in Figura 1. La tornitura consiste proprio in questo.

La Figura 2, invece, mostra lo schizzo di un generico tornio per legno, compreso di tutte le sue parti essenziali.

Le misure

Le misure dei vari componenti non sono critiche, pertanto chi decidesse la sua realizzazione, può tranquillamente spaziare, secondo le sue necessità ed esigenze. Iniziamo subito la descrizione delle varie fasi di costruzione, senza perdere ulteriore tempo, dicendo che il materiale principale utilizzato è il legno di abete, sia per il suo basso costo che per la sua semplicità della lavorazione e del taglio. Certo, sarebbe ideale usare il ferro o l'alluminio, ma occorrerebbe possedere apposite attrezzature sia per il taglio che la rifinitura. Chi, comunque, disponesse di un laboratorio adatto, potrebbe decisamente realizzare un tornio molto più robusto e stabile.

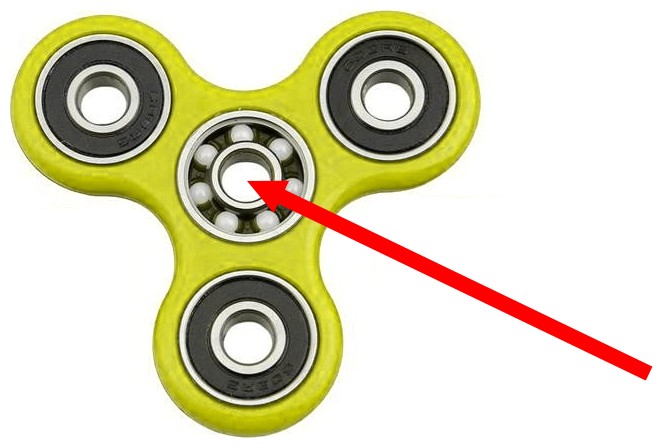

Cuscinetti a sfera: un colpo di genio

Per la libera rotazione della punta e della contropunta, al fine di ridurre al massimo gli attriti, si consiglia caldamente l'utilizzo di cuscinetti a sfera. Ne occorrerebbero ben quattro. I negozi specializzati li hanno, ma il loro costo è esorbitante, anche superiore a 10€ cadauno. Stavo quasi abbandonando l'idea di costruire un tornio, quando mio figlio di 11 anni mi ha proposto una geniale soluzione: quella di usare i cuscinetti a sfera contenuti nei fidget spinner (vedi Figura 3), giocattolo molto in voga qualche mese addietro. Con un pò di fortuna se ne possono trovare anche a 0,50€-1,00€, ma occorre affrettarsi poiché la moda è terminata e il loro reperimento potrebbe rivelarsi un po' critico. Occorre procurarli prima della realizzazione, in quanto dal loro diametro dipende quello dei fori da praticare sulle torrette.

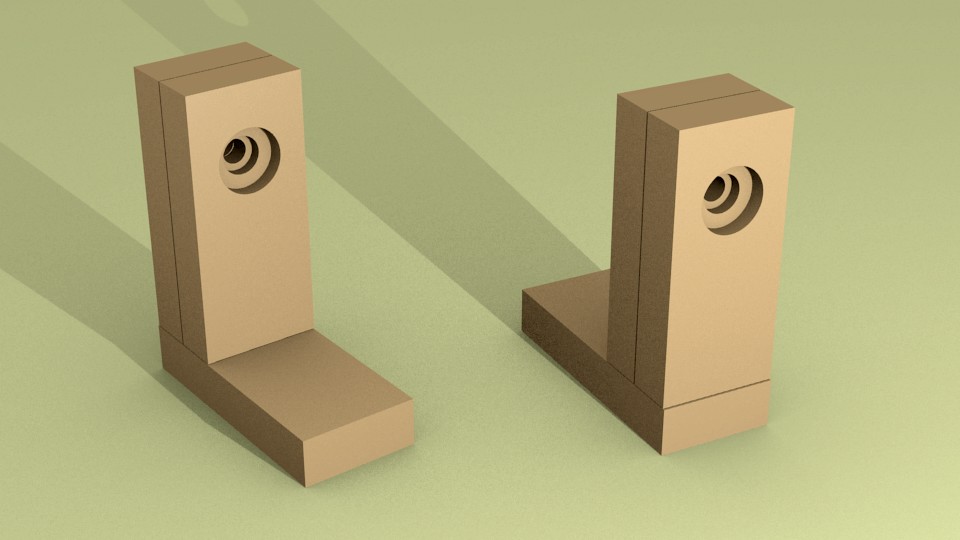

Torretta per la punta e per la contropunta

Iniziamo da questi due elementi. Come detto prima, il maker può optare per altre diverse misure. Qui ci riferiamo, ovviamente, al modello da noi costruito. Per lo scopo, occorre ricavare sei parallelepipedi di legno (tre per ogni torretta) dalle misure di 10 cm x 4.4 cm x 1.8 cm. Si devono incollare tra loro due parallelepipedi in modo da rinforzarne e prepararne la struttura per le successive fasi. Si pratichi, quindi, un foro svasato, come quello in sezione visibile in Figura 4, per permettere il comodo alloggiamento del cuscinetto a sfera nonché il passaggio della barra filettata.

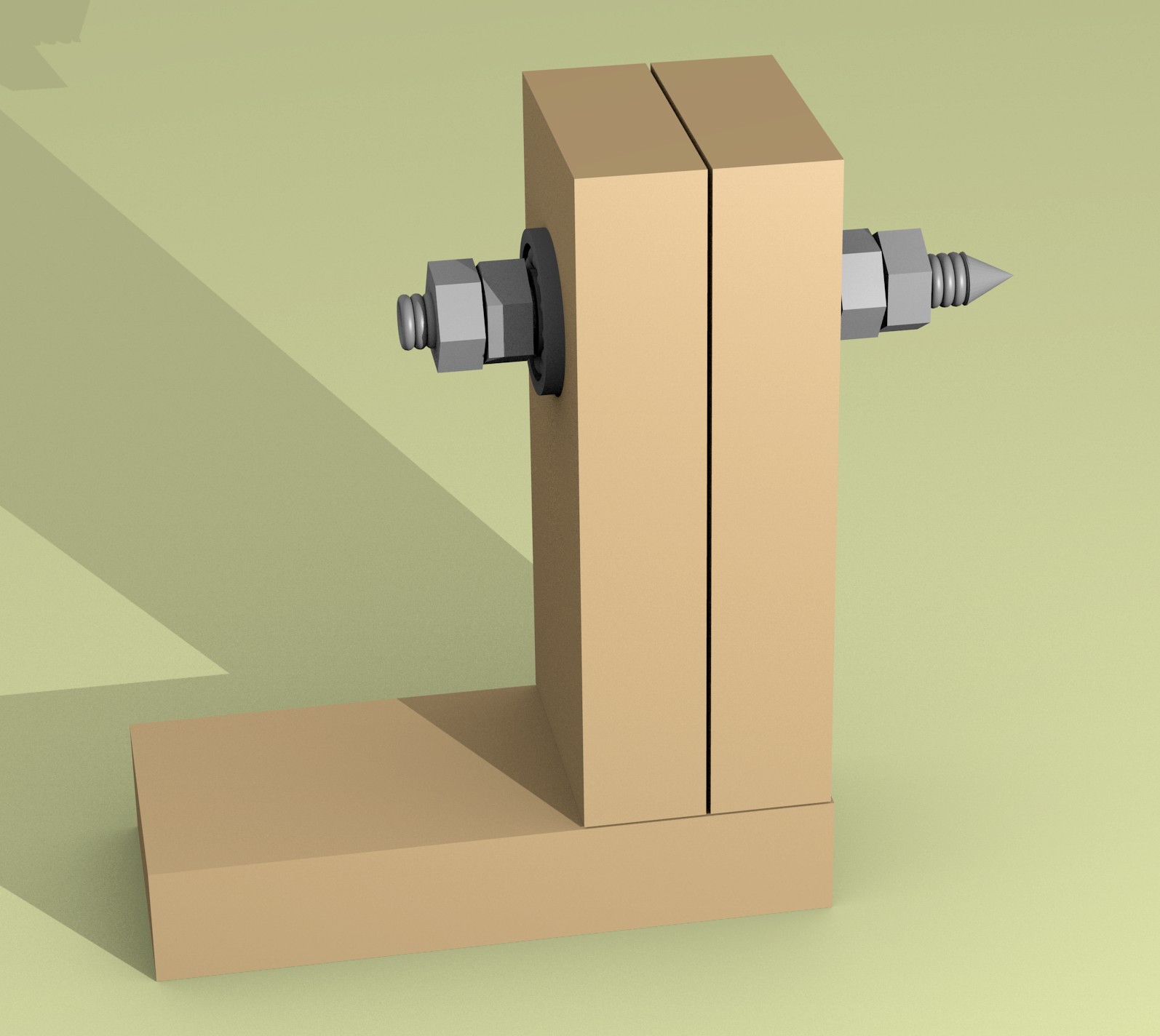

Si ricorda che tale svasatura si deve effettuare da entrambe le facce delle due parti incollate, meglio utilizzando delle mecchie per legno. Una volta incollati e forati i due spezzoni, si fissino, a loro volta, su una terza base, ad angolo retto. L'incollaggio deve essere effettuato mediante della colla vinilica coadiuvata da apposite morse per legno. Tutto il blocco costituirà una torretta e la lavorazione andrà duplicata per un secondo esemplare. La Figura 5 mostra i due supporti completi. La svasatura interna ha il compito di permettere la libera rotazione del cuscinetto.

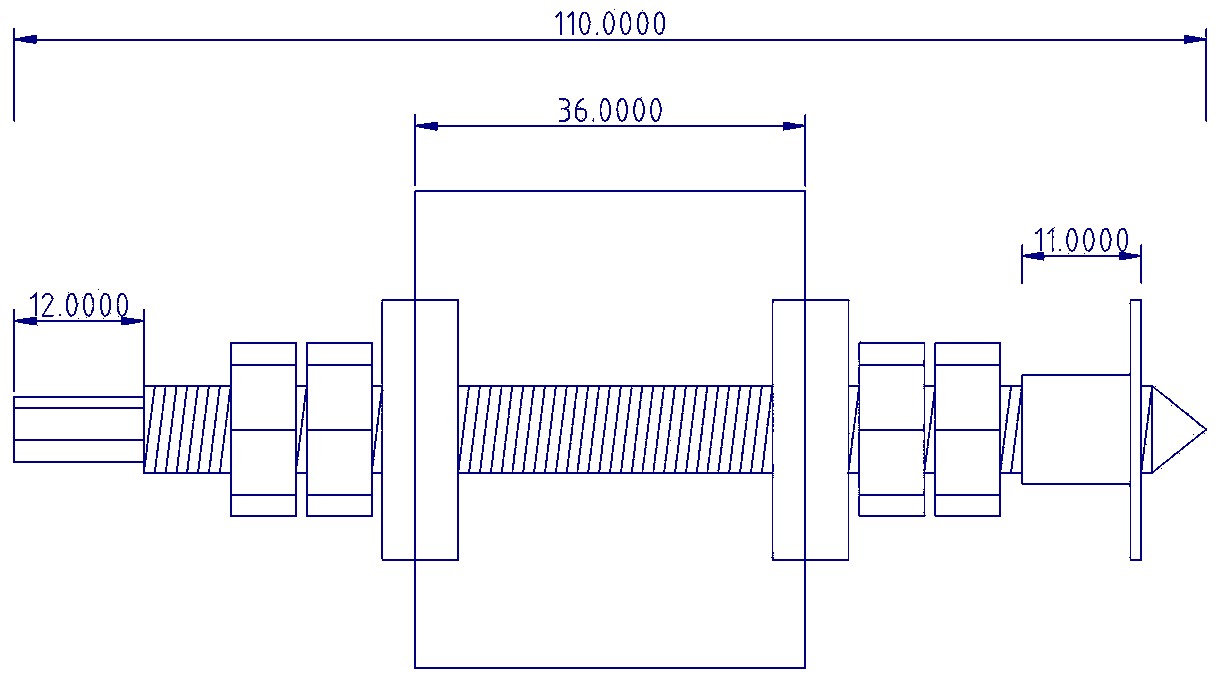

La punta

La realizzazione della punta non comporta particolari difficoltà. E' necessario uno spezzone di barra filettata M8 di 11 cm. La Figura 6 mostra le quote approssimative da seguire per la sua costruzione. Si consiglia di "squadrare" i primi 12 millimetri di barra filettata per meglio aderire al mandrino del trapano. E' opportuno, anche, appuntire un tantino l'altra estremità, per meglio "affondare" nel pezzo di legno da tornire. Sia la squadratura che la smussatura della barra filettata andranno eseguite tramite mola rotante, prestando sempre la massima attenzione al suo utilizzo. Un "fondello" di ferro in prossimità della punta ne assicurerà una perfetta presa. I due dadi per lato devono essere ben serrati e stretti tra loro, in modo da non consentire alcuno spostamento alla barra filettata, pur mantenendo libera la sua rotazione.

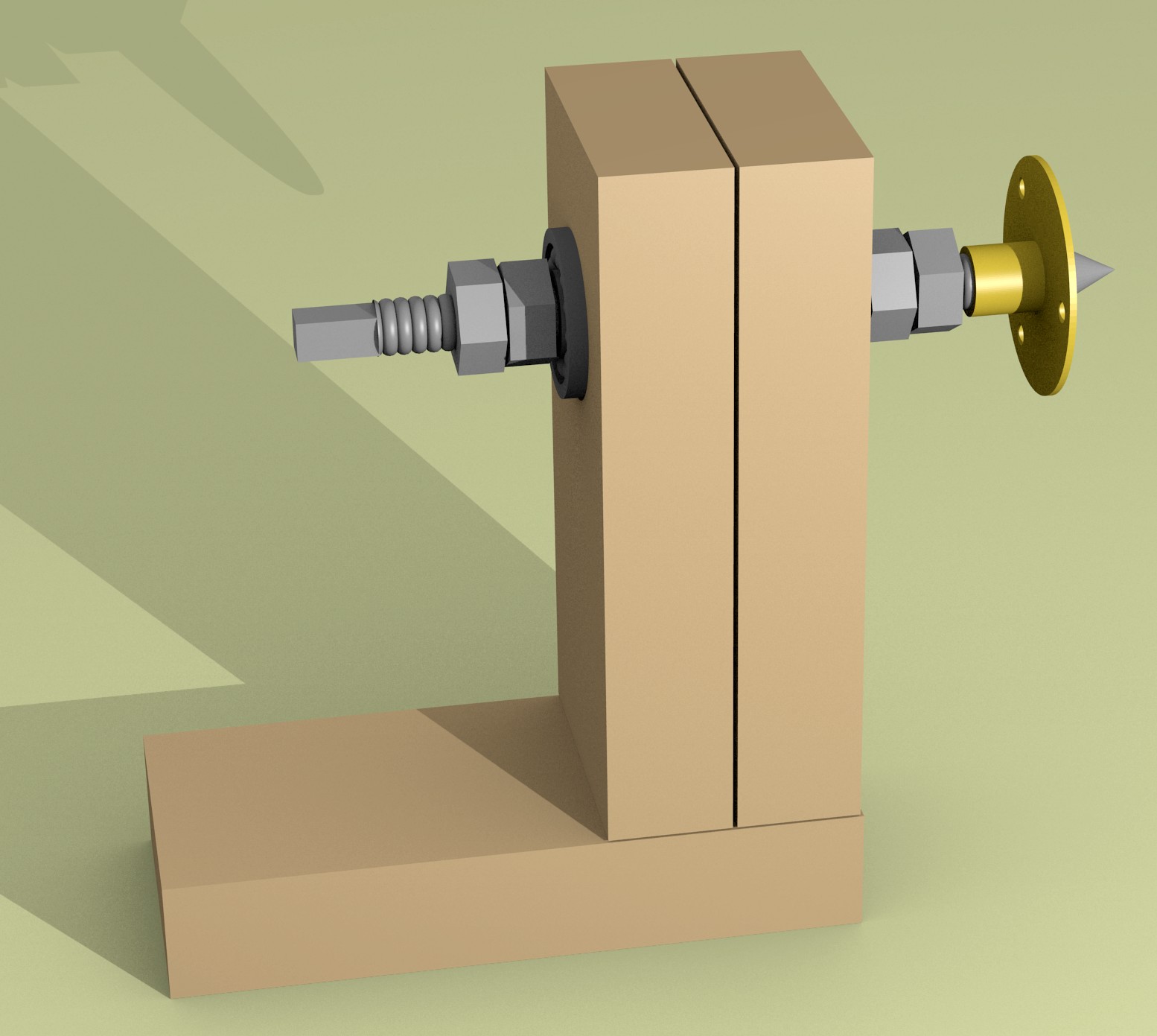

La Figura 7 mostra la torretta della punta finalizzata e montata.

La contropunta

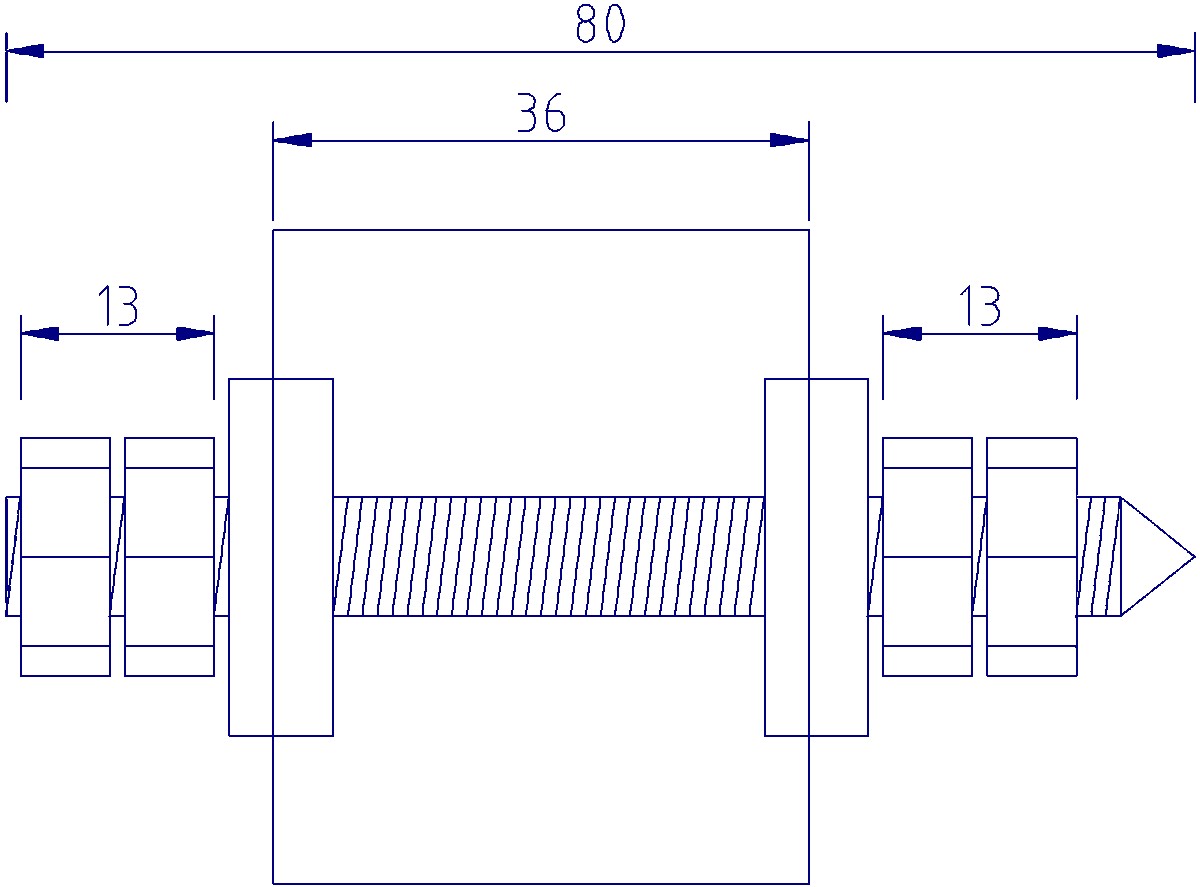

La costruzione della contropunta è ancora più semplice, in quanto manca il fondello. Non è necessaria nemmeno la squadratura di una estremità della barra, in quanto la sua rotazione è passiva. Essa ha il compito di tenere in asse orizzontale il pezzo da tornire. Le fasi realizzative sono dunque le stesse. La relativa barra filettata M8 misura "solo" 8 cm. Sono presenti le solite due coppie di dadi, tra loro ben serrati. La Figura 8 mostra le relative quote.

La Figura 9 mostra la torretta della contropunta finalizzata e montata. E' ovvio che l'altezza della punta e della contropunta devono combaciare alla perfezione. Questo si può facilmente verificare accostandole tra loro.

La base e il binario

Benché, teoricamente, il tornio sia già subito utilizzabile, in quanto i due pezzi fondamentali sono stati già realizzati e pronti, è opportuno fornire allo strumento anche una solida base. Essa ha le seguenti finalità:

- costituire una solida base per tutte le componenti del tornio;

- conferire un gradevole aspetto allo strumento;

- permettere lo scorrimento della contropunta su un binario;

- prevedere una base di appoggio al trapano o al motore.

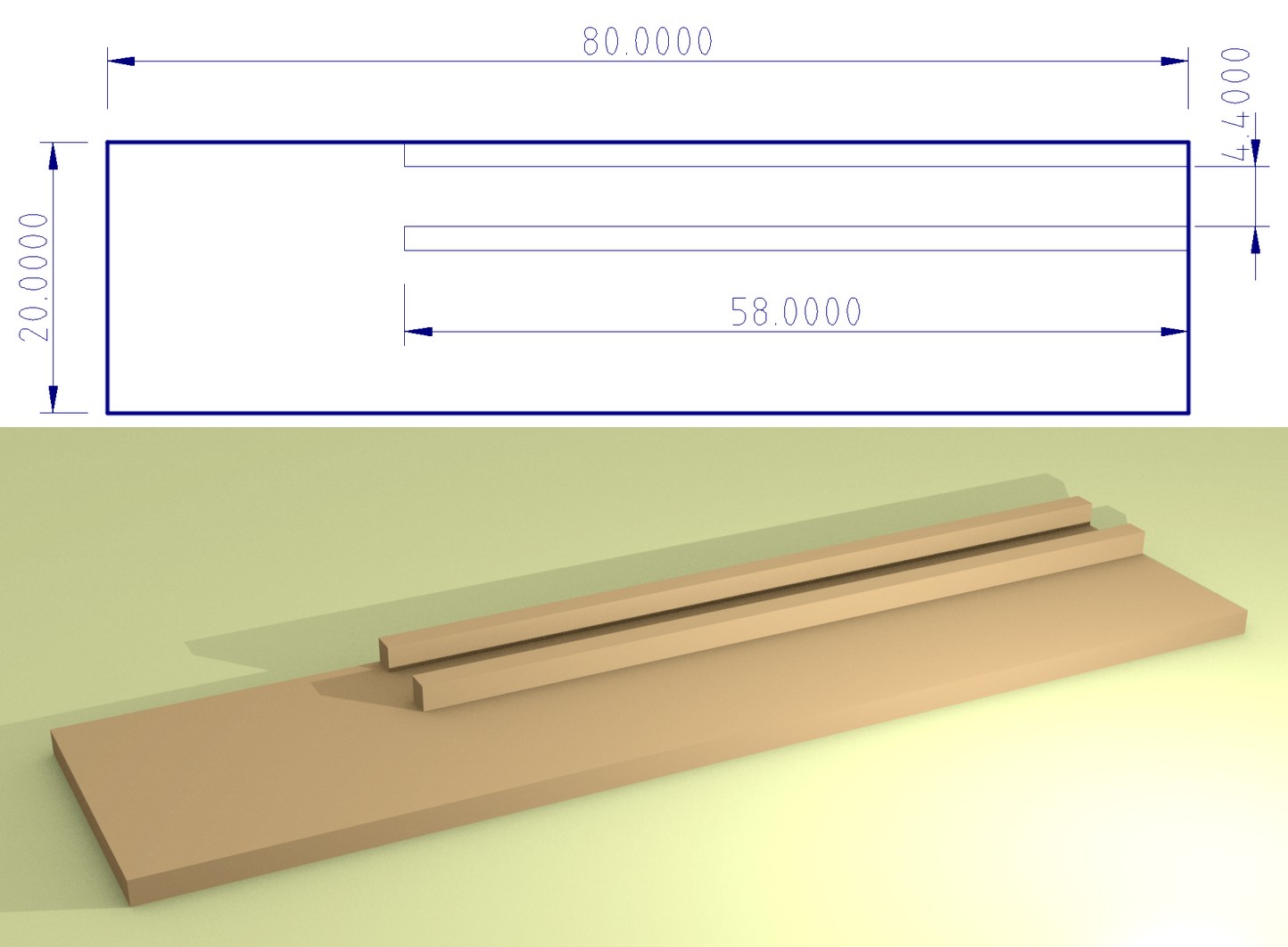

Per lo scopo, è stata utilizzata una tavoletta di abete lamellare dalle dimensioni di 80 cm x 20 cm x 1.8 cm. Ovviamente, anche altre misure possono andare bene, secondo le proprie esigenze. Occorrono anche due listelli di abete dalle dimensioni di 58 cm x 1.8 cm x 1.8 cm per la realizzazione di altrettanti binari. Questi ultimi andranno incollati sulla base, in corrispondenza dell'angolo superiore destro, così come bene evidenziato dalla Figura 10, dove si possono osservare anche le relative quote. Nel fissaggio delle due guide ci si assicuri che la torretta della contropunta scorra bene da un'estremità all'altra, senza alcuna pressione o alcuna frenatura. Durante l'incollaggio dei binari, allo scopo, possono essere piazzati degli "spessori", proprio per mantenere equa la distanza.

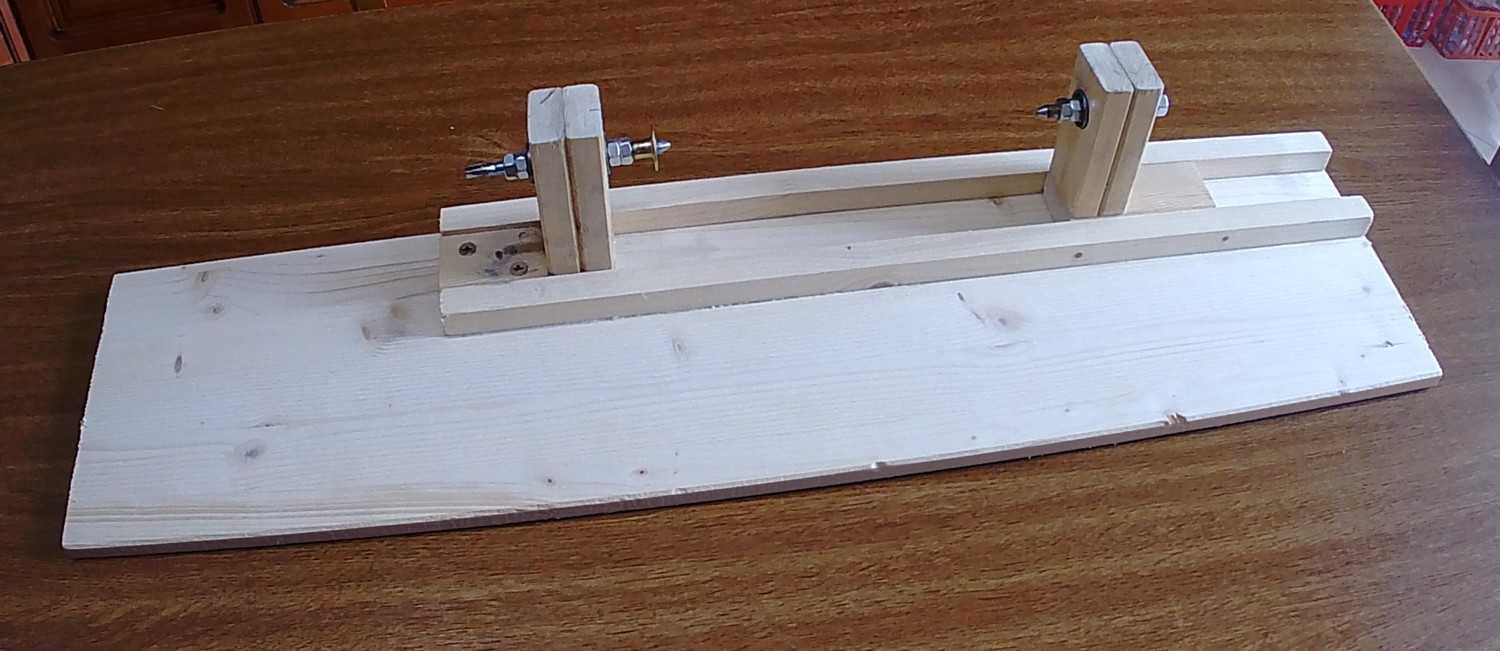

Fissaggio della torretta della punta sulla base e prove di scorrimento della contropunta

A incollaggio avvenuto dei due binari è possibile, adesso, incollare la torretta della punta sulla estrema sinistra dei due binari. Per aumentare la stabilità è conveniente eseguire il fissaggio sulla base anche con l'ausilio di due viti per legno, come mostrato in Figura 11. A operazione conclusa si può anche provare lo scorrimento della torretta di contropunta, che non deve essere fissata in alcun modo sulla base ma deve rimanere libera. Se si nota la presenza di piccoli attriti, è possibile passare qualche mano di carta vetrata sul binario stesso, per rimuovere alcune frazioni di millimetro di legno e permettere un agevole passaggio del carrello.

Adattamento di un rotore

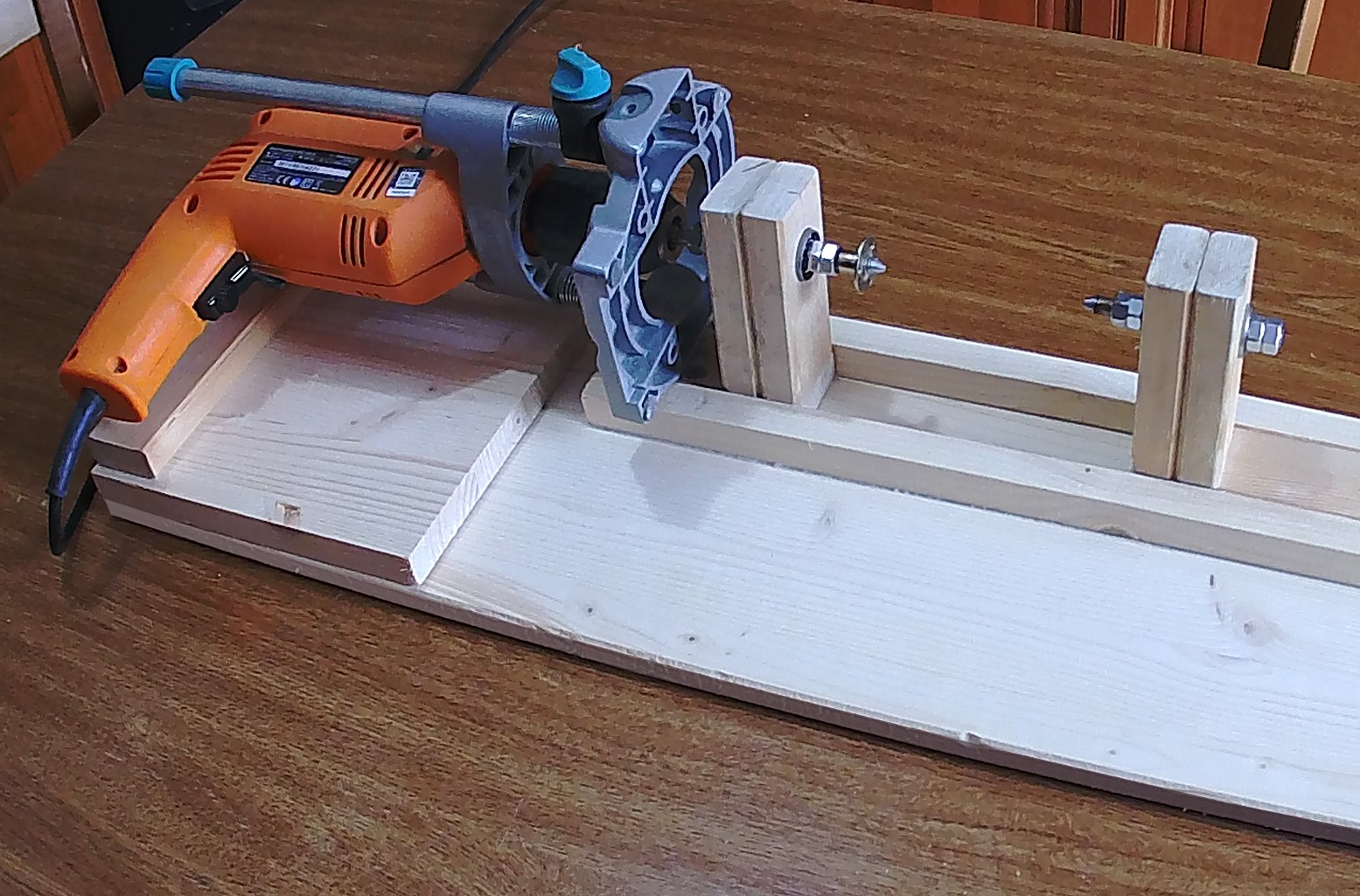

Ci sono tanti modi per permettere la rotazione della punta e uno di questi è rappresentato dall'adozione di un normale trapano (il più silenzioso possibile). Come testimonia la Figura 12, il fissaggio risulta estremamente semplice, con qualsiasi tipologia di attrezzo.

Occorre, naturalmente, prendere in considerazione alcuni fattori per permettere, al meglio, le operazioni di tornitura:

- la rotazione del trapano deve risultare naturale e senza alcuno sforzo, altrimenti si potrebbe rischiare di bruciare il motore;

- il trapano deve essere perfettamente in asse con le barre filettate. Allo scopo si possono utilizzare degli spessori di diverse misure, fissate solidalmente alla base;

- il trapano non deve assolutamente vibrare. Occorre, dunque, legarlo alla struttura con una cinghia;

- il verso di rotazione del mandrino deve essere orario, ossia la parte superiore dell'asse, ruotando, deve avvicinarsi all'operatore. In caso contrario la sgorbia potrebbe schizzare via all'operatore stesso;

- la torretta della contropunta può essere bloccata con una morsa oppure con delle viti. In quest'ultimo caso, però, si rischia di bucherellare la base, durante le varie sessioni di tornitura.

Le sgorbie

Occorre procurare alcune sgorbie per legno. Esse devono risultare molto affilate e di varie forme, come mostrato in Figura 13. Per le prime prove, comunque, sarà possibile utilizzare anche un piccolo cacciavite affilato, con cui iniziare a prendere la mano con l'attrezzo appena costruito.

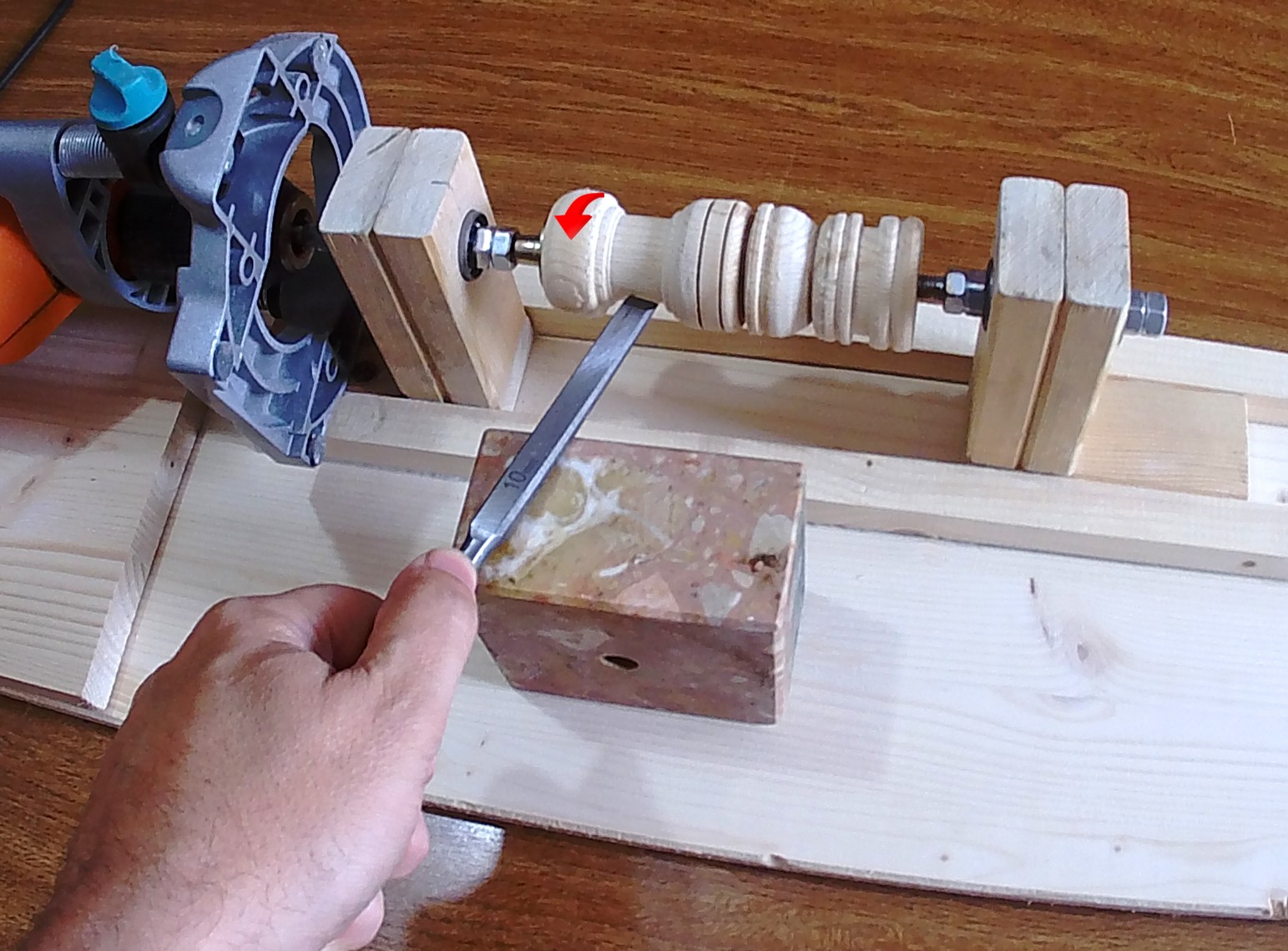

Finalmente, iniziamo la tornitura di un pezzo

Bene, se tutte le prove precedenti sono andate a buon fine, si può subito iniziare la procedura di tornitura. Si procuri un piccolo blocchetto di legno. Per le prime volte è consigliabile utilizzare un cilindro di abete, morbido e semplice da lavorare. Si fissi il pezzo alla punta tramite l'avvitamento delle viti nel fondello. In questa maniera esso sarà perfettamente solidale con il gruppo rotante. Si avvii, dunque, il trapano a media velocità e con la sgorbia si inizi a "sfiorare" la parte del legno che si intende rimuovere dal pezzo. Per agevolare tale operazione è indispensabile avvalersi di una torretta reggi utensile, che ha lo scopo di tenere ben salda la sgorbia ed evitare le vibrazioni durante la lavorazione, come mostrato in Figura 14.

>>>Leggi anche: Costruiamo un portabottiglie equilibrista in legno

Conclusioni

Con la pratica si impareranno tanti trucchi su come ottenere i migliori risultati dalla tornitura. Dopo l'ottenimento del pezzo finale è possibile lisciare la superficie con della carta vetrata, anche durante la sua rotazione. Con tale metodo è possibile persino colorarlo con un pennellino o una spugnetta imbevuta di impregnante.

Alcune considerazioni sull'attrezzo realizzato. Sicuramente non è un oggetto da tenere e da usare a casa. Esso è un pò rumoroso, e questo dipende, soprattutto, dalla tipologia di trapano usato. I componenti della famiglia e i vicini di casa potrebbero essere un tantino infastiditi dal suo utilizzo. Le operazioni di tornitura, infatti, esigono tanti minuti di lavoro. In aggiunta, durante lo scavo degli oggetti, si ha una grande produzione di segatura. E' facile trovarsi anche i propri vestiti pieni di polvere e le mogli e le compagne non accetterebbero con simpatia tale evenienza. Per tutti questi motivi è opportuno lavorare in un piccolo laboratorio, o in campagna o in un garage, tutti luoghi che, tradizionalmente, permettono di operare comodamente senza disturbare nessuno.

E' doveroso, anche, spendere due parole sulla sicurezza. Oltre alle precauzioni alle mani (si tratta sempre di lame ben affilate) è obbligatorio usare gli occhiali protettivi. E' matematicamente certo, infatti, che anche un infinitesimale granello di polvere o di segatura vada a finire dentro l'occhio, non dando alcun segno della propria presenza, almeno nei primi momenti. Se non si dovessero reperire le sgorbie si possono, utilmente, usare gli scalpelli per legno. Anche in questo caso, con l'ausilio di una mola da banco, è possibile realizzarsi da soli tutte le lame che servono.

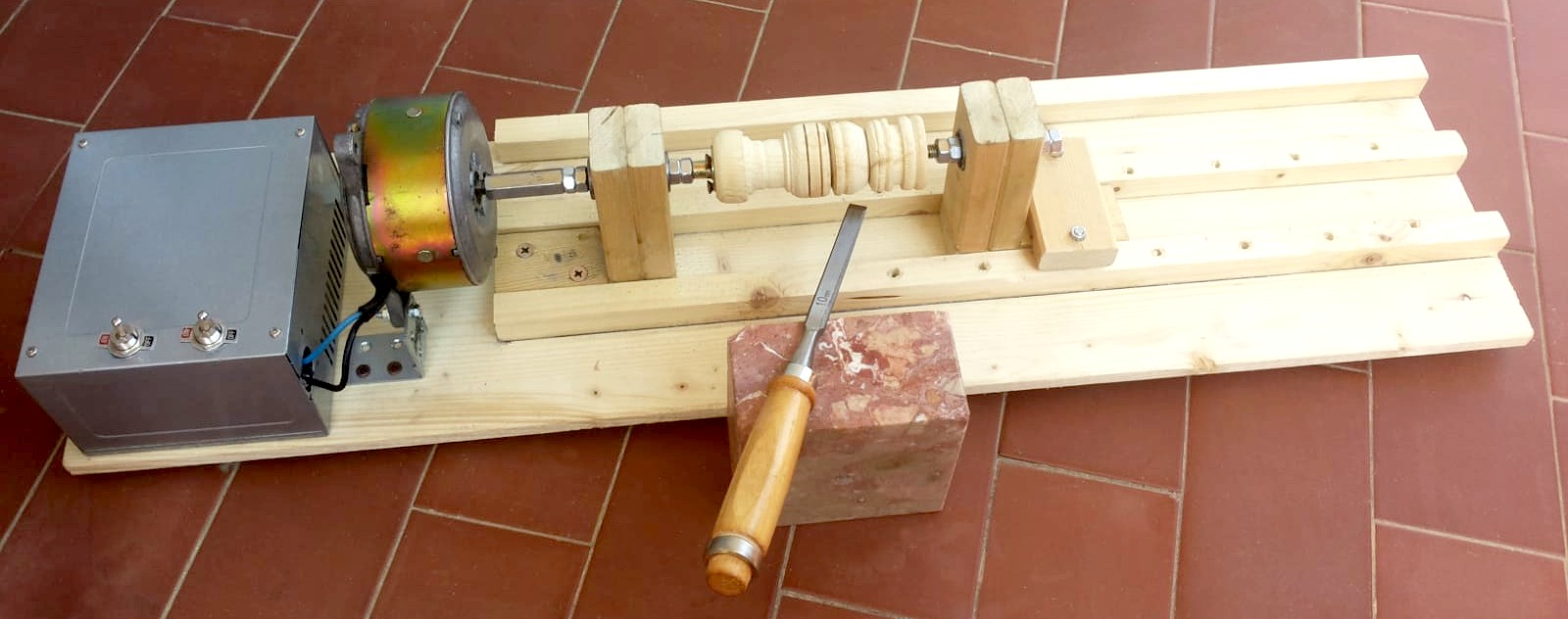

Per ultimo, chi non volesse usare il trapano può optare per un motore indipendente, a cinghia o a trasmissione diretta, come quello mostrato in Figura 15. In questo caso occorre eseguire tutte le modifiche del caso e prevedere le varie metodologie di trasmissione della rotazione e le tensioni elettriche necessarie al suo funzionamento. Nell'esempio è stato utilizzato un alimentatore ATX per personal computer. Sfruttando le due tensioni di 12Vcc e 5Vcc è possibile far ruotare il tornio a due diverse velocità. A causa del grande spunto iniziale del motore, la fonte di alimentazione potrebbe andare facilmente in protezione. Per evitare tale problema, occorre dare "una spinta manuale" al pezzo da tornire, mediante una veloce rotazione "a strappo".

Il lavoro al tornio è molto più che il semplice segare un pezzo di legno, è una vera e propria arte che può dare vita a oggetti meravigliosi. Buon lavoro a tutti.

Figura 15: la modifica del tornio con l'adozione di un motore indipendente a corrente continua e un alimentatore ATX per computer