La rivoluzione tecnologica dell'industria 4.0 non riguarda solo l'utilizzo dei dati durante la produzione o l'integrazione da un'ampia varietà di sistemi di produzione lungo tutta la catena di approvvigionamento. Si tratta di analizzare e integrare il ciclo di vita totale del prodotto e del processo, al fine di soddisfare le esigenze dei singoli clienti.

Introduzione

Industry 4.0 facilita i miglioramenti fondamentali nei processi industriali coinvolti nella produzione, nell'ingegneria, nell'acquisto e nell'utilizzo dei materiali. Le fabbriche intelligenti che sono già apparse in molte industrie impiegano un approccio alla produzione completamente nuovo. I prodotti intelligenti sono identificabili in modo univoco, possono essere localizzati in ogni momento, conoscere la loro storia, lo stato attuale e percorsi alternativi per raggiungere il loro stato obiettivo. Secondo il nuovo rapporto in 4 volumi di HSRC, si prevede che il mercato Industry 4.0 raggiunga 214 miliardi di dollari entro il 2023, superando del 20% il mercato della sicurezza informatica previsto del 33%. Il mercato Industry 4.0 è dominato da giganti della tecnologia globale tra cui Alphabet-Google, HP, Samsung, IBM, NEC, Microsoft e altri.

Secondo il rapporto, la rivoluzione dell'Industria 4.0 sarà guidata da un insieme di tecnologie emergenti, come Industrial Internet of Things (IoT industriale), analisi dei Big Data, robot industriali avanzati, Intelligenza artificiale (AI) e manutenzione predittiva. Nei prossimi decenni, le aziende stabiliranno reti globali che incorporeranno i loro macchinari, i sistemi di stoccaggio e gli impianti di produzione sotto forma di sistemi cyber-fisici che possono essere gestiti in tempo reale. Queste reti di valori estremamente flessibili richiederanno nuove forme di collaborazione tra aziende, sia a livello nazionale che globale.

Robot e attrezzature industriali

La robotica industriale costituisce una parte importante dell'attuazione di Industry 4.0, in quanto migliora la produttività, riduce le possibilità di errori umani e aumenta il volume di produzione. Il mercato della robotica industriale è stato valutato a 41,75 miliardi di dollari nel 2016 e si prevede che raggiungerà 81,47 miliardi di dollari entro il 2022, con un CAGR dell'11,70% durante il periodo di previsione. La crescente domanda di veicoli, in particolare dai paesi in via di sviluppo, ha incoraggiato i produttori automobilistici e gli OEM a optare per l'automazione al fine di aumentare il volume di produzione e soddisfare la domanda del mercato.

La produzione di attrezzature industriali comprende la produzione di vari tipi di macchinari utilizzati nelle applicazioni di difesa e produzione. Il mercato delle apparecchiature industriali verticali dovrebbe essere valutato a 22,79 miliardi di dollari entro il 2022, crescendo al massimo CAGR del 18,45% durante il periodo di previsione. L'implementazione di Industry 4.0 in questo settore può aiutare i produttori ad analizzare in anticipo le condizioni della macchina per evitare fermi e sprechi imprevisti. Il guasto e il fermo macchina non pianificato causano enormi perdite ai produttori di apparecchiature industriali in quanto ritardano il processo di produzione. Pertanto, la necessità di soluzioni di manutenzione preventiva sta aumentando significativamente in questo settore. Le soluzioni Industry 4.0 offrono funzionalità di manutenzione predittiva che aiutano a risparmiare fino al 50% sui costi di manutenzione (figura 1).

Sensori

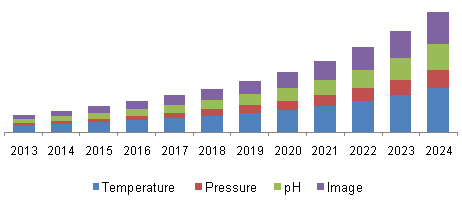

Il segmento delle applicazioni di controllo industriale rappresenta la quota di mercato più elevata per i sensori. Le applicazioni di controllo di processo nel settore richiedono il monitoraggio attento delle variabili per livello, pressione, temperatura, flusso, ecc. Con l'Internet of Things, i sensori consentono il monitoraggio e il controllo continuo dei processi industriali. Oltre 20 diversi sensori sono impiegati nelle industrie IoT per il controllo grazie alle loro capacità di rilevamento e monitoraggio a distanza.

I sensori 4.0, ovvero i sensori intelligenti, consentono la raccolta e l'analisi dei dati tramite interfacce cloud e IO link, consentendo il monitoraggio continuo e il mantenimento di condizioni industriali ottimali. La portata del mercato è enorme, poiché le industrie si stanno spostando verso i sensori in-process come strategia di controllo. I sensori saranno presto ampiamente adottati dalle industrie automobilistiche, aerospaziali e manifatturiere per il controllo dei processi. Le applicazioni di controllo di processo nelle industrie dovrebbero dominare il mercato dei sensori con un tasso di crescita annuale composto (CAGR) del 15,8% nei prossimi anni (figura 2).

Machine learning: intelligenza artificiale in Industria 4.0

L'apprendimento automatico consente di effettuare previsioni basate su grandi quantità di dati. Questo ramo dell'intelligenza artificiale si basa sul riconoscimento di schemi e ha la capacità di attingere dall'esperienza quotidiana. L'intelligenza artificiale non è più una visione per il futuro. Oggi, i grandi data center e le enormi capacità di archiviazione rendono possibili le cose che si ritenevano da anni concetti lontani. Due rami di intelligenza artificiale, machine learning e deep learning, sfruttano le possibilità dei big data per ottimizzare i processi, trovare nuove soluzioni e acquisire nuove conoscenze.

In una fabbrica intelligente, i processi di produzione sono collegati: macchine, interfacce e componenti che comunicano tra loro. È possibile raccogliere grandi quantità di dati per ottimizzare il processo di produzione. I big data supportano l'ottimizzazione dei processi utilizzando l'analisi e il riconoscimento delle immagini. Le aziende utilizzano oggi l'apprendimento automatico nei servizi di manutenzione e supporto. Tramite sensori, l'intelligenza artificiale aiuta a catturare il consumo di energia delle singole macchine, analizzare i cicli di manutenzione e quindi ottimizzare i processi nella fase successiva. I dati operativi indicano quando una parte deve essere sostituita o dove è probabile che ci sia un difetto. Con l'aumentare della quantità di dati, il sistema diventa più efficiente nell'ottimizzarsi e fare previsioni più accurate.

Conclusioni

Nei prossimi decenni, le aziende stabiliranno reti globali che incorporeranno i loro macchinari, i sistemi di stoccaggio e gli impianti di produzione sotto forma di sistemi cyber-fisici. Nell'ambiente di produzione, questi sistemi cyber-fisici comprendono macchine intelligenti, sistemi di stoccaggio e impianti di produzione in grado di scambiare autonomamente le informazioni, attivare azioni e controllarsi reciprocamente in modo indipendente. Questi cambiamenti offriranno opportunità senza precedenti per ottimizzare i processi di produzione.