I costi del carburante rappresentano fino al 30% delle spese di esercizio delle compagnie aeree, così che la gestione efficace e la distribuzione efficiente delle forniture di carburante in grandi aeroporti è uno degli obiettivi più importanti nel settore. Ma la gestione dei parchi cisterne di carburante negli aeroporti è un’attività molto complessa: occorre trasferire il carburante all’aeroporto, stoccarlo e rifornire gli aerei con carburante pulito che soddisfi le specifiche.

Il problema

Le attrezzature necessarie devono essere sempre funzionali affinché i rifornimenti siano eseguiti in sicurezza e con efficienza. Guasti di minore entità possono avere effetti a catena, con ripercussioni sull’orario delle partenze e altri parametri fondamentali, essenziali per le operazioni delle compagnie aeree. Incidenti gravi, come il guasto a una pompa seguito da perdite di carburante, possono essere catastrofici, mettendo a rischio l’incolumità del personale e causando danni, con conseguente arresto degli impianti dell’aeroporto e impatto ambientale negativo. Due eventi verificatisi recentemente in importanti aeroporti statunitensi evidenziano la necessità di un attento monitoraggio e della corretta manutenzione delle attrezzature di gestione dei parchi cisterne di carburante. Nel primo caso, un incendio ha danneggiato oltre una dozzina di pompe del carburante e ha causato il ritardo o la cancellazione del 15% dei voli in partenza.

Inoltre, il 75% degli aeroplani partiti dopo l’incendio ha dovuto programmare un atterraggio in un altro aeroporto per fare rifornimento. Per l’aeroporto, ne è conseguito un aumento dei costi operativi per trasportare il carburante, approntare impianti temporanei di rifornimento e sostituire le attrezzature danneggiate. Nel secondo caso, l’incendio di un’attrezzatura è stato sostenuto da una perdita di carburante e ha distrutto tutte e 14 le pompe e i serbatoi di carburante situati sulla piattaforma interessata. La capacità di rifornimento è stata ridotta del 50%, un problema grave per un aeroporto, in cui in media vengono gestiti da 6 a 7,5 milioni di litri di carburante al giorno. In entrambi gli incidenti, la causa principale è stata attribuita al guasto meccanico dell’impianto di pompaggio ormai troppo vecchio. Nel corso del tempo, fatica, vibrazioni e attrito nelle pompe ne hanno fatto aumentare la temperatura a livelli pericolosi, il che comporta un rischio elevato di scintille e accensione del carburante. La prassi esistente nel settore per prevedere guasti meccanici consiste nel misurare la temperatura e il livello di vibrazioni delle pompe. Tuttavia, i costi di installazione e l’ingombro dovuto ai cavi hanno ostacolato la diffusione di tradizionali sensori cablati.

La soluzione

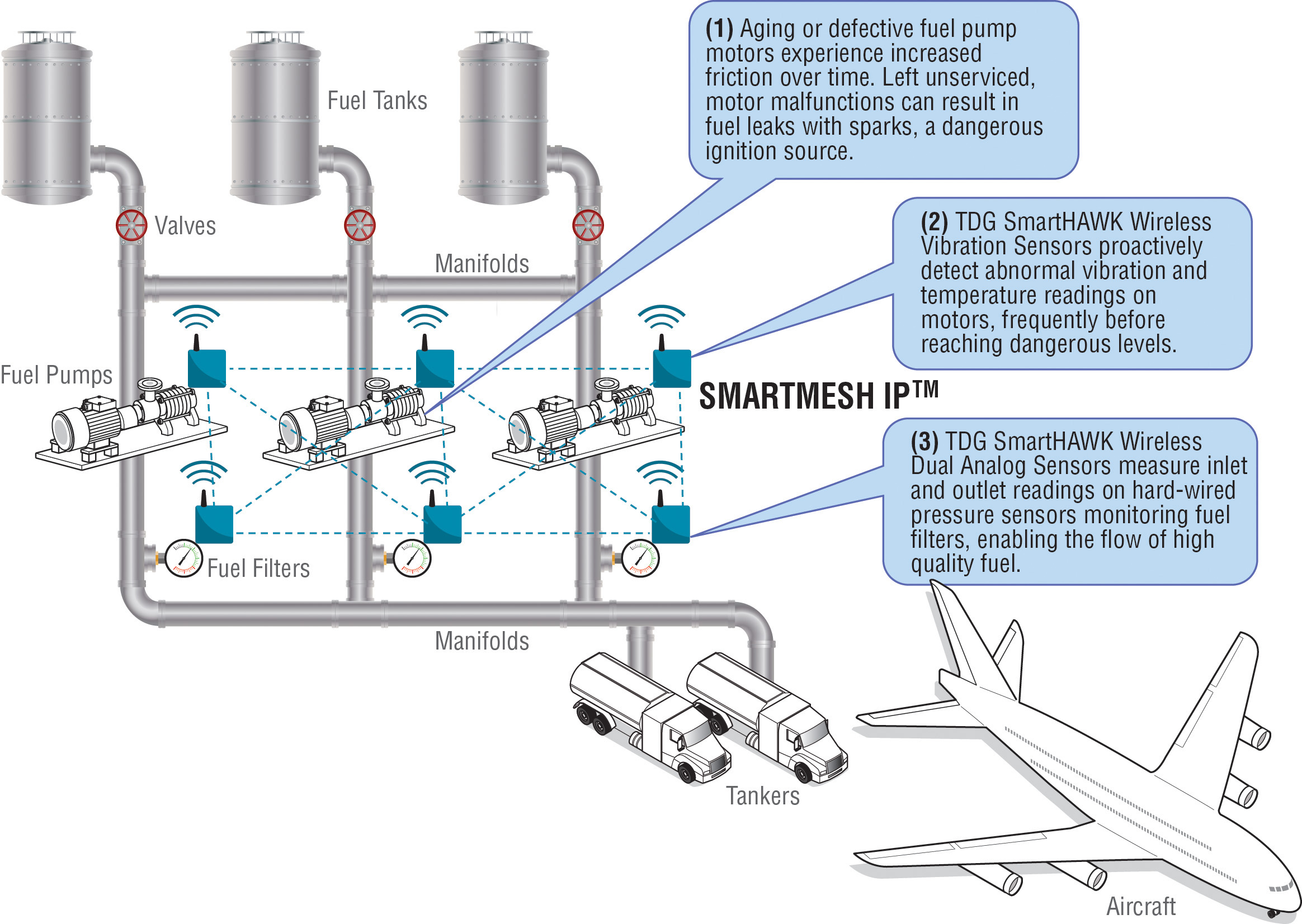

TDG Technologies ha sviluppato il sensore wireless di vibrazioni e temperatura SmartHAWK per l’uso in ambienti pericolosi, critici come i parchi cisterne di carburante negli aeroporti. Il sensore è alimentato da una batteria al litio di lunga durata e funziona affidabilmente in ambienti difficili in cui sono presenti parti metalliche e altre configurazioni strutturali complesse (Figura 1). Un singolo sensore caratterizza in modo completo il deterioramento meccanico di una pompa del carburante misurando la temperatura della macchina (un’indicazione di carico meccanico) e il livello di vibrazioni lungo tre assi indipendenti (assiale, radiale e tangenziale) (Figura 2).

“Operiamo presso impianti aeroportuali da quasi due anni e abbiamo ottimizzato il sistema SmartHAWK per appoggiare le caratteristiche operative uniche dei parchi cisterne di carburante”, spiega Andrew Wagner, Vice President TDG Technologies. “L’obiettivo di TDG Technologies è consentire ai clienti di ottenere le informazioni necessarie per prendere decisioni veloci e basate su dati concreti per quanto riguarda le loro risorse.”

Figura 1: l’ambiente a radiofrequenza avverso in cui si trovano i parchi cisterne di carburante negli aeroporti – Le WSN SmartMesh IP di Linear Technology consentono ai sensori TDG Technology di trasmettere i dati con affidabilità in aree pericolose in cui sono presenti ostacoli metallici.

Poiché la rete di trasmissione dati wireless deve funzionare regolarmente senza alcun intervento, TDG Technologies ha scelto la rete mesh wireless integrata SmartMesh® di Linear Technology per il suo funzionamento a bassa potenza, molto affidabile, comprovato sul campo in applicazioni industriali difficili. “La rete mesh wireless SmartMesh di Linear Technology costituisce una soluzione affidabile, che mette in grado i nostri sensori wireless di funzionare in ambienti industriali sia sicuri che pericolosi, nei quali vengono installati i nostri sistemi”, continua Wagner. La tecnologia SmartMesh ha consentito l’agevole installazione e uso dei sensori wireless di vibrazioni e temperatura SmartHAWK da parte di personale senza competenza specifica nel campo delle radiofrequenze (Figura 3). Gli avvisi dei sensori SmartHAWK possono essere trasmessi subito a qualsiasi dispositivo mobile per velocizzare l’implementazione di risorse come misure preventive ai fini di una manutenzione ottimale della macchina. Inoltre, questi sensori forniscono ai tecnici e agli operatori dell’impianto informazioni quantitative in tempo reale sulla funzionalità di apparecchi rotativi come le pompe del carburante, assicurando il monitoraggio a un costo contenuto dell’andamento delle prestazioni e mettendoli in grado di determinare se programmare o differire la manutenzione preventiva.

Figura 2: il monitoraggio wireless delle operazioni di rifornimento di carburante negli aeroporti consente agli addetti alla manutenzione di identificare e prevenire possibili guasti catastrofici alle pompe, che potrebbero interrompere le operazioni degli aerei.

Figura 3: monitoraggio delle condizioni in ambienti pericolosi - I sensori wireless di temperatura e vibrazioni SmartHAWK di TDG Technologies installati sulle pompe di un parco cisterne di carburante in un aeroporto.

I risultati

Sin da dicembre del 2014, TDG Technologies ha installato sistemi di sensori wireless SmartHAWK nei parchi cisterne di carburante di numerosi aeroporti situati nella regione sud-occidentale degli Stati Uniti. In ciascuna di queste strutture i tecnici aeroportuali hanno stabilito soglie di allarmi in tempo reale per ottenere indicazioni tempestive su attrezzature di pompaggio cruciali che funzionino fuori specifiche. Sino a oggi, non si è verificato alcun guasto catastrofico ad attrezzature, in nessuno degli impianti aeroportuali monitorati dai sensori SmartHAWK.

I responsabili di tali impianti utilizzano dati in tempo reale per documentare le condizioni base delle macchine, valutare le prestazioni delle attrezzature e programmare la manutenzione per snellire le operazioni quotidiane, mitigare i malfunzionamenti delle macchine e ottimizzare l’efficienza degli impianti stessi. Ora che è stata installata una rete mesh wireless, i responsabili prevedono di aggiungere ulteriori sensori che vadano oltre il monitoraggio della funzionalità delle pompe – assicurando visibilità in tempo reale della qualità del carburante di rifornimento e misurandone la pressione, impiegando termocoppie, estensimetri e trasduttori di spostamento per monitorare il flusso del carburante attraverso le pompe e il parco cisterne.

Conclusione

La soluzione di monitoraggio wireless SmartHAWK sta aiutando il personale addetto agli impianti aeroportuali a mantenere proattivamente i sistemi di rifornimento cruciali ampiamente entro le normali specifiche operative per prevenire scintille nei componenti meccanici e accensione del carburante. Inoltre, i sistemi SmartHAWK contribuiscono ad aumentare l’efficienza e ridurre i costi operativi rendendo possibile un processo decisionale basato maggiormente su dati concreti. L’uso di reti di trasmissione dati wireless IP SmartMesh ha consentito ai sensori SmartHAWK di comunicare affidabilmente tra le strutture metalliche e in calcestruzzo dei parchi cisterne e di creare un’infrastruttura di rete mesh per il monitoraggio di future ulteriori operazioni.

A cura di Ross Yu, Product Marketing Manager, Linear Technology e Randy Zanassi, Director of Marketing, TDG Technologies

I prodotti SmartMesh comprendono moduli pre-certificati completi di tutto l’occorrente per gestire le varie soluzioni IoT e IIoT. Soprattutto in quest’ultimo ambito hanno dimostrato una forte robustezza che rappresenta la peculiarità di molti prodotti che operano in ambito industriale.