Nella realizzazione di una applicazione per il settore automotive, è necessario attenersi a molti standard di progettazione tra cui quelli definiti dall’Automotive Electronic Committee.

Le auto moderne hanno a bordo un notevole numero di centraline elettroniche ognuna responsabile di uno specifico compito o di una parte di esso sia che riguardi la mobilità del veicolo sia la sicurezza stessa dei passeggeri. La comunicazione tra loro è garantita da varie reti gobali o locali in base al sistema o sottosistema di cui la centralina fa parte. L’interoperabilità, ovvero la capacità di più centraline di comunicare e interagire tra loro, è quindi un concetto fondamentale data anche la sempre più modulare architettura del sistema “vettura”. Tuttavia in certi casi non è possibile dividere in più unità un certo compito che rimane assegnato ad un solo componente in modo da avere un “loop” locale e quindi migliorare il controllo in tempo reale.

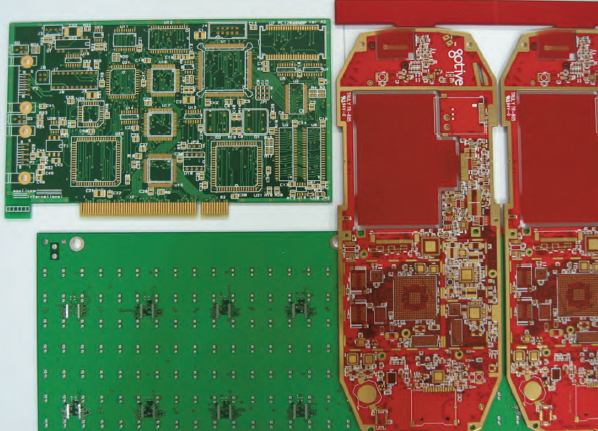

Figura 1: circuiti stampati in FR4.

Spesso anche il costo di svilupo di un protocollo di comunicazione complesso limita la suddivisione di un sistema in più sottosistemi. Se quindi da un lato il concetto di sistema distribuito permette la localizzazione delle centraline in luoghi più “favorevoli” all’elettronica, dall’altro lato il fatto di limitare la distanza tra sensori, centralina di controllo e attuatori obbliga la disposizione del componente vicino al sistema. Basti pensare alla centralina controllo motore, detta comunemente ECU, che data la notevole quantità di sensori e attuatori, nonchè la delicata e complessa elaborazione del controllo, obbliga i progettisti a posizionarla nel vano motore, un luogo poco adatto ad un componente elettronico soprattuto dal punto di vista della temperatura. Durante la progettazione dell’hardware bisogna quindi considerare certi aspetti che solitamente non vengono nemmeno citati. Nel settore automotive vi sono molti standards di qualità a cui ogni componente elettronico (microprocessore, memoria, ecc...) deve attenersi e conseguenti tests da superare prima del suo utilizzo vero e proprio. Tra quelli pubblicati dall’AEC (Automotive Electronic Committee) citiamo l’AEC-Q100 nel quale vengono citati i differenti “range” di temperatura e umidità nonché i tempi dei tests in base al “grade” (grado) di temperatura del componente. Per semplicità sono stati riportati solo i tests attinenti alle due fasce di temperatura più ampie, in modo da paragonarle tra loro. Dalla tabella 1 si nota la suddivisione in prove termiche di tipo ciclico e di durata nonchè prove di umidità.

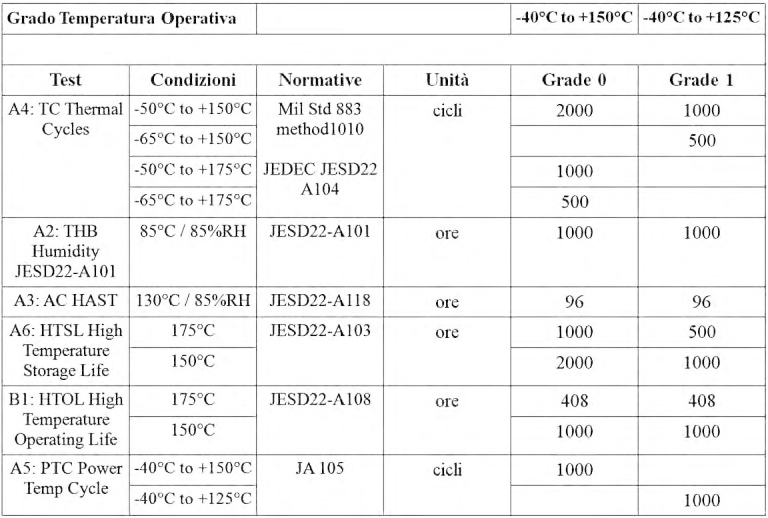

Tabella 1: prove di stress ambientale per componenti grade 0 e grade 1

Grade 0 e grade 1 si riferiscono a due differenti “range” di temperatura del componente, in particolar modo il primo arriva a 150°C ed il secondo a 125°C. Si intuisce facilmente che se un componente verifica le prove grade 0 automaticamente verificherà anche quelle grade 1 ma non viceversa. Ogni prova va eseguita secondo rigide regole elencate nei rispettivi documenti citati in tabella. Riassumendo le principali differenze tra grade 0 e grade 1 possiamo dire che:

1- I cicli termici sono più severi a grade 0: più cicli a temperature più elevate;

2- Il tempo di durata di immagazzinamento ad alta temperatura è doppio a parità di temperatura;

3- I cicli PTC (Power Temperature Cycle) sono eseguiti alla temperatura operativa di 150°C per grade 0 e 125°C per grade 1.

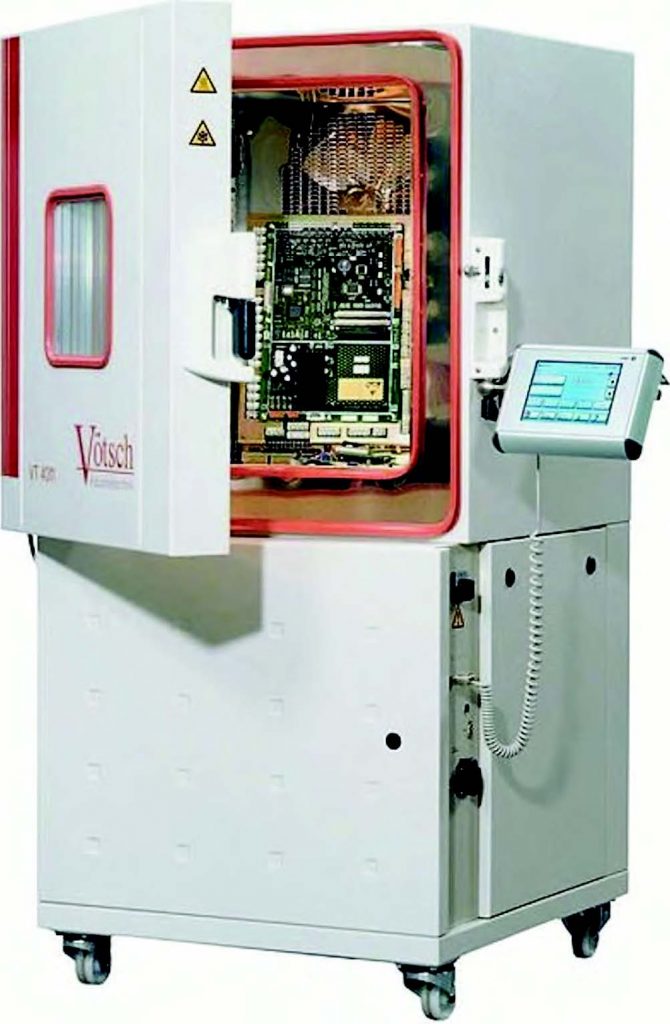

Tuttavia il limite del grade 0 lo si nota nella vita operativa ad alta temperatura che non supera le 1000 ore. Queste prove vengono realizzate in speciali e costose camere climatiche dove è possibile riprodurre ogni condizione ambientale richiesta dal test e programmare l’intera prova in modo che venga svolta autonomamente. Le elevate temperature, superiori ai comuni 125°C, creano non pochi problemi alla maggior parte dei componenenti elettronici sia dal punto di vista fisico che meccanico.

Figura 2: circuito stampato in alluminio.

Le case produttrici offrono quindi molti prodotti conformi alle specifiche automotive ma al progettista elettronico non basta scegliere tali componenti per mettersi al riparo da ogni problema perchè anche il circuito stampato gioca un ruolo fondamentale. Qui di seguito verranno elencati i principali accorgimenti da prendere nella progettazione di hardware per elevate temperature. Come detto poco sopra la tecnologia del PCB e la tecnica di saldatura vanno valutate con molta attenzione. Esistono differenti materiali su cui realizzare il circuito stampato:

- Standard FR4 (fino a 85°C), costo: 1;

- Standard FR4 HTG (fino a 175°C), costo: 1,15;

- Poliimmide o Estere di cianato, costo 1,9;

- Ossido di alluminio (> 500°C);

- Nitrato di alluminio (> 600°C).

Il costo è riferito a FR4 standard. In genere è consigliabile l’uso di FR4 HTG che rappresenta un buon compromesso tra costi ed affidabilità. Per la saldatura ci sono molte leghe metalliche senza piombo tra cui scegliere ed in base alle proporzioni dei metalli presenti si ottengono diverse temperature di fusione. Ad esempio una lega con punto di fusione intorno ai 220°C può andar bene per applicazioni fino a 175°C. Chiaramente vanno anche considerate tutte le altre caratteristiche comuni ad applicazioni a bassa temperatura. Per quanto riguarda la metallizzazione possiamo subito escludere il “rame chimico” per vari motivi: tossicità, reazione gassosa, che poco si concilia con le miniaturizzazioni moderne e l’elevato “aspect ratio”, e pericolose diffusioni di rame. Si consiglia quindi una prima metallizzazione in OSP (Organic Solderability Preservative) in atmosfera di nitrogeno seguita da una seconda metallizzazione Ni-Au, ovvero una copertura di Nickel e successiva immersione in oro. Per quanto detto prima sulle caratteristiche termiche dei componenti, i dispositivi con package QFN sono dei buoni candidati per usi in alte temperature ma vanno presi degli accorgimenti sul perimetro dei pads del circuito stampato. I pads di saldatura devono combaciare con quelli del dispositivo ed essere distanti di almeno 0,076 mm dal solder mask. Per sicurezza i pads possono essere disegnati delle dimensioni massime dichiarate nel datasheet del componente. I pads termici per la dissipazione dei componenti vanno posizionati il più vicino possibile al componente stesso in modo da non avere “ponti” tra i due elementi che potrebbero compromettere la dissipazione. Date le elevate temperature è necessario applicare numerosi “vias”, di larghe dimensioni, in modo da incrementare la conduzione termica attraverso gli strati del dielettrico e quindi migliorare la saldatura. Altresì importante ricordarsi di dimensionare eventuali dissipatori sulla scheda in maniera tale che riescano a lavorare anche alla massima temperatura di test.

Figura 3: camera climatica per prove ambientali.

Infine, le ripetute dilatazioni termiche unite con le vibrazioni alla quale è sottoposta una centralina possono dare problemi non solo alle saldature e ad altre parti meccaniche ma anche alla struttura interna di componenti come i condensatori. Un consiglio è dunque quello di mettere al posto del solito condensatore di bypass ai capi dell’alimentazione di un chip, due condensatori in serie di capacità doppia, in modo da ottenere lo stesso valore ma con due condensatori, e montarli sulla scheda in posizione tra loro ortogonale. Questo evita che nel caso di cortocircuito interno di uno dei due condensatori, dovuto ad un’eventuale vibrazione o stress su uno dei due assi, si venga a creare un cortocircuito sull’alimentazione. Queste accortezze, in aggiunta ad un’attenta scelta dei componenti, evitano non pochi problemi durante le prove in fase di validazione, riducendo il lavoro del progettista ed il tempo di sviluppo.

Interessante articolo dove si mettono in evidenza le complessità legate ai test per qualificare sistemi e componenti in ambito automotive.

Oltre al citato AEC-Q100 per i circuiti integrati, la Automotive Electronics Council ha prodotto i seguenti documenti riguardanti le specifiche per i test di affidabilità:

AEC-Q101 per i componenti discreti a semiconduttori (transistor, diodi, ecc.)

AEC-Q102 per i componenti optoelettronici discreti

AEC-Q104 per i moduli multichip

AEC-Q200 per i compoenti passivi (induttori, condensatori, ecc.)

Il lettore può scaricare tutti questi documenti dal seguente link:

http://www.aecouncil.com/AECDocuments.html

La moderna progettazione automotive è una progettazione integrata, maggiore è il grado di integrazione tra componenti meccanici ed elettronici, maggiore è la reliability del sistema e migliori le sue prestazioni. E’ necessario ottimizzare la disposizione dei sistemi di controllo attraverso un’accurata gestione degli spazi e delle funzionalità. La temperatura, le vibrazioni e le dilatazioni termiche influiscono in modo significativo sulla resa dei componenti elettronici.