Lo shortage dei componenti elettronici ha messo a dura prova diversi settori. In questo articolo analizziamo lo scenario attuale e le prospettive secondo GPBM, marchio leader nel mercato consumer e industriale.

Introduzione

Allo stato attuale, ci troviamo dinanzi a uno scenario caratterizzato da carenza non solo di microchip, ma anche di Litio e altre materie prime, il che potrebbe causare in futuro un peggioramento della situazione. Lo shortage dei microchip non è sicuramente una novità e non è l’unico aspetto che sta frenando il ritorno ai livelli produttivi di qualche anno fa. La carenza di componenti è ormai una realtà con la quale stiamo imparando a convivere, e richiede una riprogrammazione radicale dello scenario produttivo, soluzioni concrete e immediate. A ciò si aggiunge anche l’impennata verso costi elevatissimi delle materie prime come il Litio per la costruzione delle celle delle batterie. Nonostante ciò, stiamo assistendo a una crescita della domanda di queste componenti.

Il settore automotive

Oggigiorno, sul settore automotive hanno un impatto sostanziale sia lo shortage dei componenti, sia i nuovi trend che spingono alla conversione verso la trazione elettrica. Questa condizione è dettata quindi anche dalle recenti politiche a livello mondiale sulla riduzione delle emissioni carboniche, il che ha accelerato l’esigenza da parte dei costruttori automobilistici di produrre in modo più rapido veicoli elettrici (EV) e vetture ibride. Resta però una grande incognita: il cuore di questa tipologia di veicoli, ovvero le batterie. Non si tratta infatti solo di materie prime per la produzione di celle, bensì vi è un forte ritardo su tutto il processo produttivo che riguarda le vetture e che, stando alle condizioni attuali, sarà molto difficile recuperare nel breve periodo. Pertanto, molte aziende del settore automotive stanno cercando di mitigare gli effetti attraverso l'adozione di alcune misure, predisponendo nuove Gigafactory a più breve distanza dai relativi HQ e, al contempo, per alcune aziende del settore, cercando di entrare direttamente nel comparto minerario allo scopo di accorciare e semplificare la supply chain. Tuttavia, come possiamo facilmente immaginare, purtroppo gli effetti benefici generati dalla produzione “dietro l’angolo” richiederanno ancora tempi lunghi poiché una factory di questo tipo non la si realizza dall’oggi al domani. Il reshoring in atto con le future Gigafactory in Europa dedicate alla costruzione delle batterie, rappresenta una soluzione valida ma richiederà molto tempo per poter raccogliere i primi frutti, sia dovuti alla costruzione di batterie che allo smaltimento delle sostanze non più fruibili. Sul fronte minerario, invece, i meccanismi sono molto più complessi poiché condizionati anche da aspetti geografici.

Batterie, componenti essenziali anche per l'energy storage

Le batterie non sono solo il cuore pulsante del settore automotive, che più di tutti risentirà del ritardo causato da questo scenario. Occorre considerare anche altri ambiti che nella situazione odierna sono sotto i riflettori. Le batterie, in particolar modo quelle più performanti al Litio, non sono utilizzate soltanto nei veicoli elettrici, ma anche nel settore dell’energy storage. Quello dello stoccaggio dell’energia, infatti, è un settore in fortissimo sviluppo e rappresenta una delle solide alternative alla produzione dell’energia tramite fonti fossili. Inoltre, l'attuale fase di transizione della supply chain energetica globale risulta quasi del tutto orientata verso le energie rinnovabili, come conseguenza dell'assetto geopolitico internazionale. Il passaggio verso le energie rinnovabili in tutto il mondo è quasi obbligato e a dir poco repentino. Per concretizzare questa delicata fase di transizione, le batterie assumono un ruolo estremamente importante poiché, a seconda della situazione di shortage dei componenti e delle materie prime, possono fare da acceleratore oppure da freno allo sviluppo tecnologico, e nel caso di rallentamenti nelle forniture il ritardo accumulato avrebbe conseguenze economiche più importanti.

Il ruolo di GPBM nello shortage delle batterie

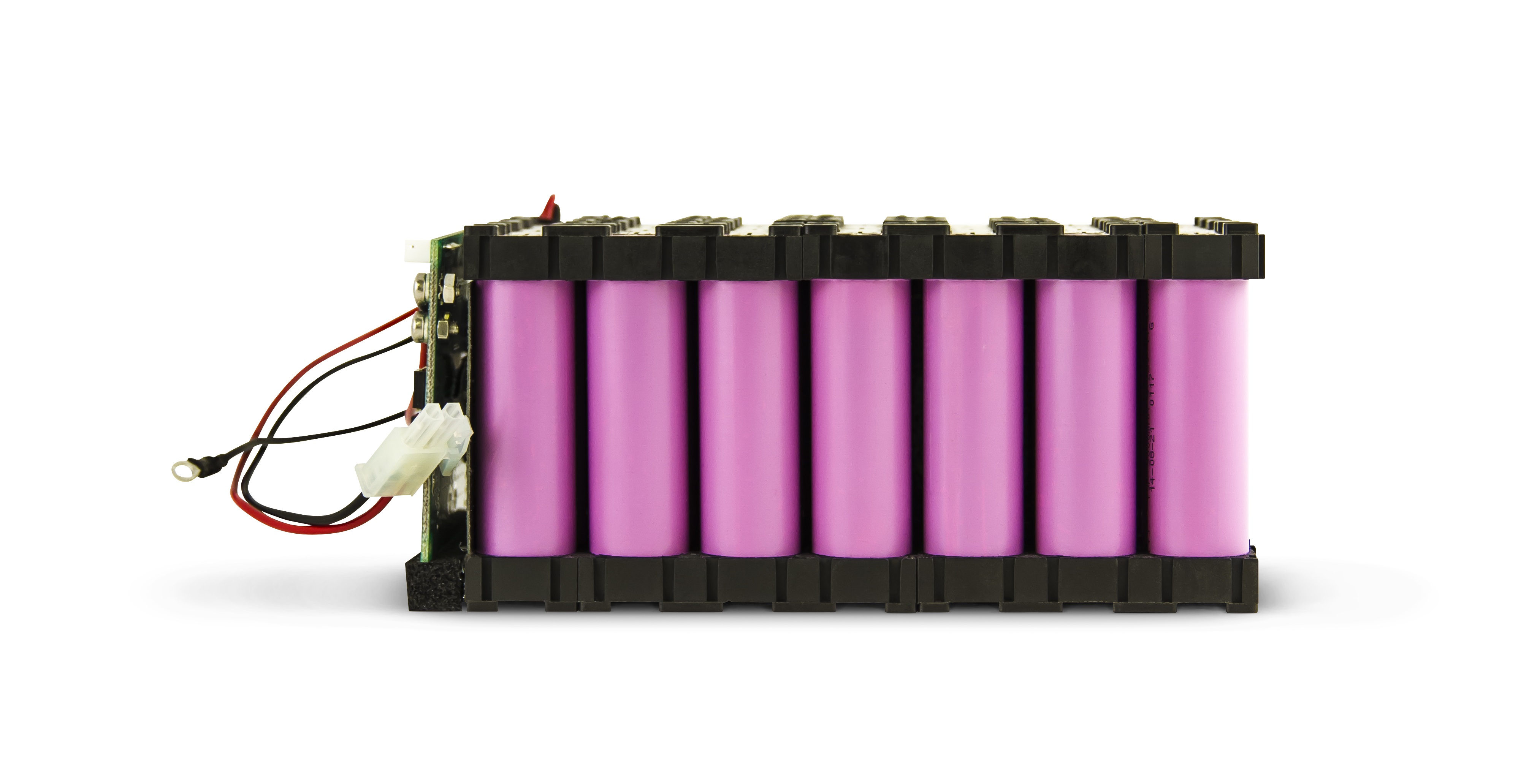

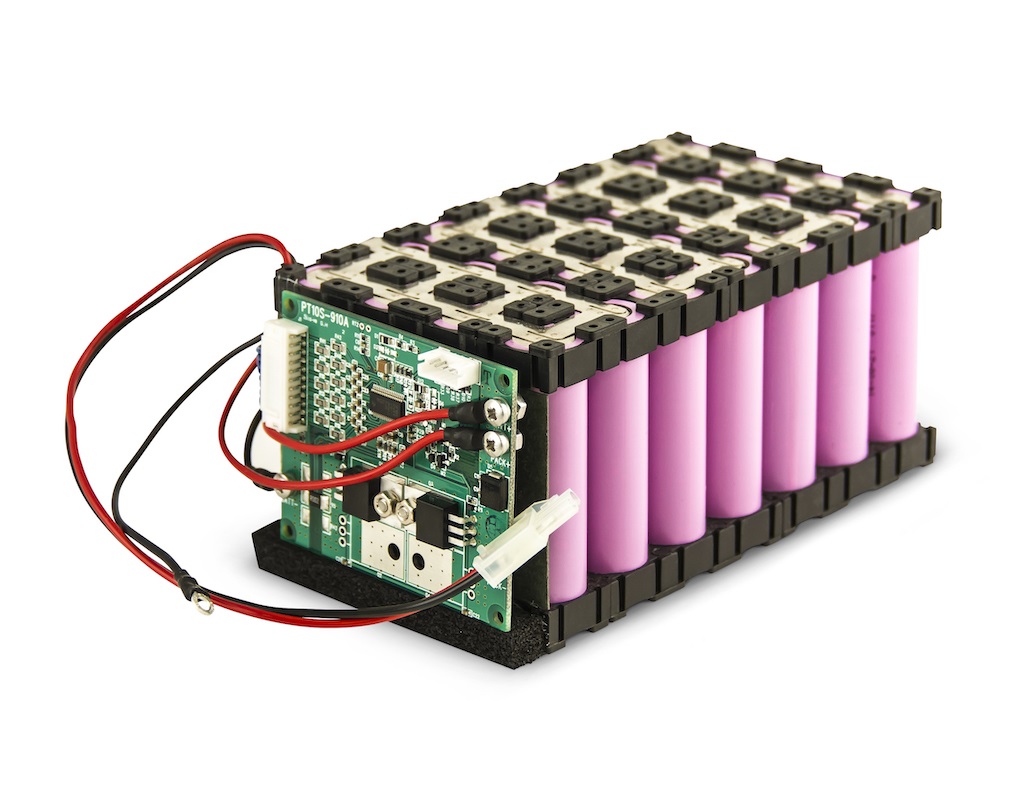

Cosa si potrebbe fare quindi per cercare di contrastare lo shortage delle batterie? Quali sono gli scenari possibili per soddisfare la crescente domanda delle batterie nei prossimi anni? Per calarci meglio in questo contesto e analizzare le possibili strade percorribili, abbiamo accolto con piacere il parere di Luca Negri, Country Manager GPBM Italy. Il marchio GPBM in oltre 30 anni ha raccolto numerosi successi e accumulato conoscenze ed esperienze. I 30 anni trascorsi hanno contribuito in maniera importante a rafforzare sempre più la posizione che GPBM occupa sui mercati consumer e industriale. GPBM è continuamente impegnata nella ricerca e sviluppo di soluzioni innovative e sostenibili portando a termine molti progetti di successo nell’ambito di soluzioni energetiche personalizzate ed energie rinnovabili. GPBM ha il suo headquarter in Svezia ed è presente in Norvegia, Danimarca, Finlandia, Francia e Italia. GPBM e GP Batteries stanno rivolgendo il massimo impegno verso il ricondizionamento delle batterie con lo scopo di destinarle a una seconda vita, in linea con uno dei principi di GPBM e GP Batteries, che è appunto la produzione con il più basso impatto ambientale. Il ricondizionamento delle batterie attraverso la sostituzione delle celle esauste è un processo relativamente snello che può essere implementato in modo più rapido non solo nelle Gigafactory europee ma in tutto il mondo. GPBM e GP Batteries, in qualità di produttori di batterie, hanno optato per la rigenerazione delle batterie, basando la propria scelta proprio sul fattore shortage dei componenti. Le due aziende sono fermamente convinte che una soluzione di questo tipo sia in grado di mitigare l’escalation della domanda di materie prime grazie al concetto di sostituzione “solo dove necessario”. Per capire meglio questo concetto, facciamo un esempio. All’interno di un pacco batterie possono alloggiare anche 10mila celle. Una volta che la performance della batteria scende al di sotto di un limite accettabile, attraverso l’analisi delle singole celle sarà possibile sostituire solo quelle completamente esauste. Quindi, su 10mila celle, sarà poi possibile decidere se il numero delle celle da sostituire giustifica effettivamente la sostituzione oppure è preferibile estrarre dalle celle esauste tutto il materiale fruibile. Aspetto rilevante è che questo approccio richiede molta meno energia rispetto alla realizzazione di un prodotto nuovo. Se tutti i produttori di batterie prendessero in considerazione l'opzione parallela del ricondizionamento, con queste premesse si abbatterebbe di molto l'impatto ambientale dovuto al consumo energetico e allo spreco di componenti, nonché i costi di produzione.

Tutti i produttori devono pertanto fare proprio il concetto che una batteria, una volta raggiunto il fine ciclo di vita, possiede al suo interno numerose componenti che possono essere estratte e rigenerate. E' da considerare anche che le tecnologie di ultima generazione permettono attraverso i sistemi BMS (Battery Management Systems) di ottimizzare le prestazioni e di monitorare lo stato di salute di ogni singola cella. Grazie al BMS sarà possibile sfruttare il ciclo di vita della batteria nel migliore dei modi consentendole, una volta arrivati al 75-80% della durata utile, di essere predisposta per altri utilizzi, ad esempio piccoli sistemi di fornitura energetica che richiedono molta meno performance rispetto a quella richiesta dagli EV, essere ricondizionata andando a sostituire le celle esauste, oppure decidere di smaltirla e ricapitalizzarne in parte il valore attraverso l’estrazione di materie prime in essa contenute come ad esempio il Litio e il Cobalto. Una soluzione molto poco energivora a livello produttivo. Va tenuto però in considerazione che questo non è un discorso di semplice attuazione e che la rigenerazione delle componenti delle batterie è soggetta a numerose problematiche, quali alti costi per l’estrazione dei componenti ancora utili, costi per lo smaltimento delle materie non più utilizzabili, mancanza di una regolamentazione per il corretto svolgimento dei processi e, non meno importante, mancanza di una filiera dedicata e stabile.

Considerazioni conclusive

In questo articolo abbiamo analizzato lo scenario attuale e le possibili soluzioni per far fronte allo shortage delle batterie mitigando le conseguenze di questa situazione. E' stato preso come modello virtuoso il marchio GPBM. Quanto detto può rappresentare un punto di partenza per creare un nuovo approccio al business e alla supply chain. Attori di questo cambiamento saranno i grandi brand automotive con nuove strategie per far diventare la rigenerazione il vero valore aggiunto al quale tutti i produttori dovrebbero puntare. Come scritto precedentemente, la tecnologia BMS sarà senza alcun dubbio di fondamentale importanza per consentire alle batterie di avere più di una vita e per trasformare le batterie stesse in una risorsa da cui poter recuperare parte degli ingenti investimenti iniziali da parte dei costruttori. Creare un vasto portfolio di batterie, che include quelle nuove, quelle rigenerate e quelle prodotte con materiali riciclati, consentirà di aumentare i benefici economici sia per i produttori, che avranno così costi di produzione più bassi, sia per i consumatori che potranno scegliere tra più prodotti a seconda delle proprie esigenze.

Riferimenti