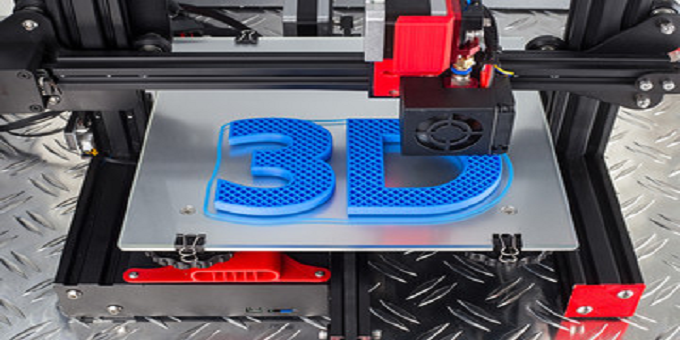

Negli ultimi anni, grazie al ridotto costo, si sono diffuse in tantissimi ambiti le tecnologie di stampa 3D per la realizzazione di oggetti dalle forme e dimensioni più variegate, nonché con materiali differenti tra loro. In linea generale, le stampanti 3D funzionano con processi di costruzione cosiddetti additivi in quanto aggiungono materiale per andare a formare l’oggetto desiderato. Tuttavia, le tecnologie di stampa 3D sono innumerevoli e differiscono per processo, tipo di materiale e risultato finale. In un precedente articolo abbiamo già parlato dei processi FDM, SLA, SLM e MJF. In questo articolo, andremo ad osservare le caratteristiche tecniche di alcuni processi di stampa 3D molto particolari e meno diffusi rispetto ai precedenti già trattati.

Introduzione

Nel precedente articolo abbiamo osservato nel dettaglio le caratteristiche principali dei primi 4 processi che ritroviamo tra quelli più diffusi per la produzione di oggetti economici in materiali plastici come ABS e PLA (tramite FDM), oggetti accattivanti e ben definiti in resina (SLA), oggetti in materiali metallici tramite polveri sottili di acciaio o alluminio (SLM) o polveri sottili plastiche (SLS). In questo articolo invece andremo ad approfondire altri processi di stampa 3D meno diffusi rispetto ai primi 4 ma con caratteristiche altrettanto interessanti. Questi sono i processi riportati ai punti 5/6/7 e 8 del seguente elenco:

- Fused Deposition Modeling (FDM)

- Stereolithography (SLA)

- Selective Laser Melting (SLM)

- Selective Laser Sintering (SLS)

- Multi Jet Fusion (MJF)

- Digital Light Processing (DLP)

- Electronic Beam Melting (EBM)

- Laminated Object Manufacturing (LOM)

- Binder Jetting (BJ)

- Material Jetting (MJ)

5. Multi Jet Fusion

La stampa Multi Jet Fusion (MJF) è una tipologia di stampa 3D che si applica a materiali come il nylon. Durante il processo viene utilizzata una polvere del materiale di stampa e vengono aggiunti ad ogni layer due materiali che consentono il primo la fusione e il secondo la definizione di dettaglio dei contorni del layer. Il vantaggio della tecnologia MJF è l’assenza delle strutture di supporto che invece sono necessarie in processi come FDM.

- Preparazione del modello: come per altri processi di stampa 3D, è necessario adoperare appositi software per il corretto trasferimento del modello digitale dell'oggetto 3D alla stampante.

- Preparazione della macchina: la macchina MJF viene caricata con il polimero in polvere, che viene distribuito uniformemente sulla superficie della piastra di costruzione. La piastra viene quindi posizionata all'interno della macchina.

- Fusione selettiva del polimero: le testine di stampa della macchina rilasciano uno strato uniforme di agente legante sulla superficie del polimero in polvere, seguito da uno strato uniforme di inchiostro termoplastico. La combinazione di agente legante e inchiostro termoplastico viene quindi fusa selettivamente, tramite una serie di lampade a infrarossi che attivano il processo di fusione. In questo modo, la polvere di polimero viene legata in modo selettivo secondo la geometria del modello, strato per strato.

- Fusione termica: dopo la fusione selettiva del polimero, la piastra di costruzione viene spostata verso una stazione di fusione termica dove viene esposta a una temperatura elevata per un breve periodo di tempo. Ciò serve a consolidare il polimero fuso in una struttura solida.

- Ripetizione del processo: il processo di fusione selettiva e di fusione termica viene ripetuto fino a quando l'oggetto tridimensionale non è stato completato.

- Rifinitura: come anticipato, andrà tolto soltanto l'oggetto dalla piattaforma e non sarà necessario rimuovere strutture di supporto.

Il processo MJF è noto per la sua capacità di produrre parti di alta qualità con una finitura superficiale liscia e un'elevata resistenza meccanica. Inoltre, la tecnologia MJF è in grado di produrre parti in grandi quantità in modo rapido ed efficiente. Tuttavia, il processo richiede una macchina specifica e polimeri specifici, il che può essere un'opzione meno pratica o adatta per alcune applicazioni.

6. Digital Light Processing

Il Digital Light Processing (DLP) è un processo di stampa 3D che utilizza la tecnologia di proiezione di luce per solidificare un materiale liquido in un oggetto tridimensionale strato per strato. Questo processo rientra tra le stampe 3D a Polimerizzazione in Vasca (VP), ossia che sfruttano una vasca che contiene la resina fotopolimerica (questi processi sono la DLP e la SLA che abbiamo visto nel precedente articolo). Il processo di stampa tramite DLP prevede:

- Preparazione del modello. Il software di slicing è fondamentale in quanto lo spessore tipico dei layer è compreso tra 25 e 100 micron.

- Il materiale di stampa utilizzato nel processo DLP è un liquido fotosensibile o resina fotosensibile, che reagisce alla luce proiettata dal proiettore DLP. La resina è contenuta in un serbatoio o vasca di stampa, e la piattaforma di stampa viene posizionata al di sopra della superficie della resina.

- Quando il processo di stampa inizia, il proiettore DLP proietta un pattern di luce UV sulla superficie della resina fotosensibile. Laddove la luce colpisce la resina, essa si solidifica e si attacca alla piattaforma di stampa. La piattaforma di stampa viene poi abbassata di una piccola quantità, solitamente dello spessore di un singolo strato, e il processo di proiezione di luce si ripete per creare lo strato successivo.

- Una volta che tutti gli strati sono stati solidificati e la parte è stata completata, la piattaforma di stampa può essere sollevata dalla vasca di stampa. La parte può quindi essere rimossa dalla piattaforma, pulita e post-elaborata per ottenere la forma e la finitura desiderate.

Il processo DLP è in grado di produrre parti con elevata risoluzione e dettagli fini, grazie alla capacità dei proiettori DLP di proiettare un pattern di luce altamente dettagliato. Inoltre, il processo consente di stampare parti in una vasta gamma di materiali fotosensibili, che possono essere trasparenti, flessibili o rigidi, e di creare parti con proprietà meccaniche e termiche specifiche. Tuttavia, la tecnologia richiede l'utilizzo di una resina fotosensibile costosa e può essere più lenta rispetto ad altre tecnologie di stampa 3D.

7. Electronic Beam Melting (EBM)

Il processo di Electronic Beam Melting (EBM) è una tecnologia di stampa 3D che utilizza un fascio di elettroni per fondere e solidificare materiali metallici in polvere, creando parti solide e complesse. La tecnologia EBM offre numerosi vantaggi rispetto ad altre tecnologie di stampa 3D. In particolare, il processo EBM consente di creare parti in metallo ad alta resistenza e leggerezza, con proprietà meccaniche simili a quelle delle parti prodotte con metodi tradizionali di produzione in metallo. Inoltre, la tecnologia EBM consente di produrre parti con geometrie complesse, che sarebbero difficili o impossibili da realizzare con metodi di produzione tradizionali. Tuttavia, il processo EBM richiede l'utilizzo di attrezzature costose e complesse, ed è anche soggetto a limitazioni di dimensioni delle parti che possono essere prodotte. Inoltre, il processo richiede un elevato consumo energetico e può essere più lento rispetto ad altre tecnologie di stampa 3D. I passi fondamentali per la produzione di un oggetto 3D con il processo EBM sono i seguenti:

ATTENZIONE: quello che hai appena letto è solo un estratto, l'Articolo Tecnico completo è composto da ben 2085 parole ed è riservato agli ABBONATI. Con l'Abbonamento avrai anche accesso a tutti gli altri Articoli Tecnici che potrai leggere in formato PDF per un anno. ABBONATI ORA, è semplice e sicuro.