Direttamente dalla rivista cartacea Firmware, concludiamo questa serie di articoli per la Rubrica Firmware Reload. Molte applicazioni dei motori elettrici richiedono doti di robustezza, affidabilità e flessibilità nel controllo della velocità. I motori Brushless sono sempre più diffusi proprio perché sono in grado di rispondere a queste esigenze, grazie all’impiego di efficienti circuiti di controllo generalmente basati sull’impiego di sensori a effetto Hall.

CONTROLLO DI POSIZIONE “SENSORLESS”

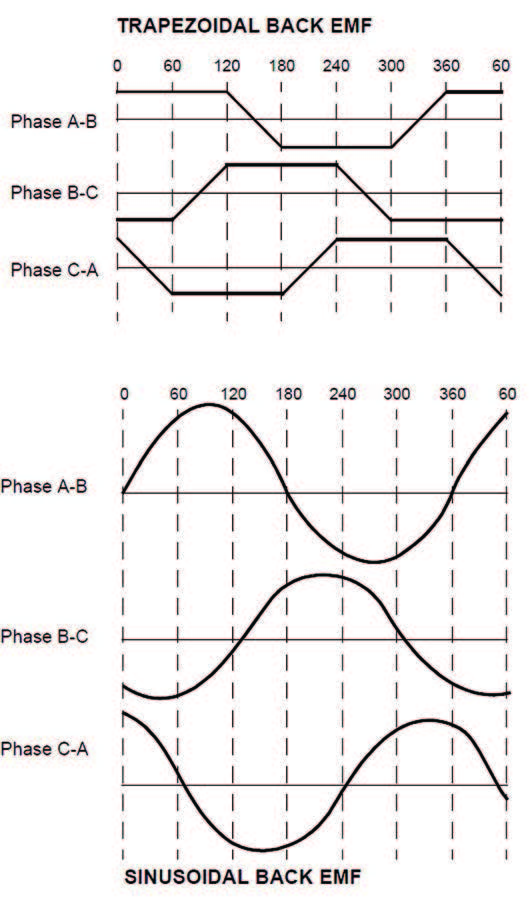

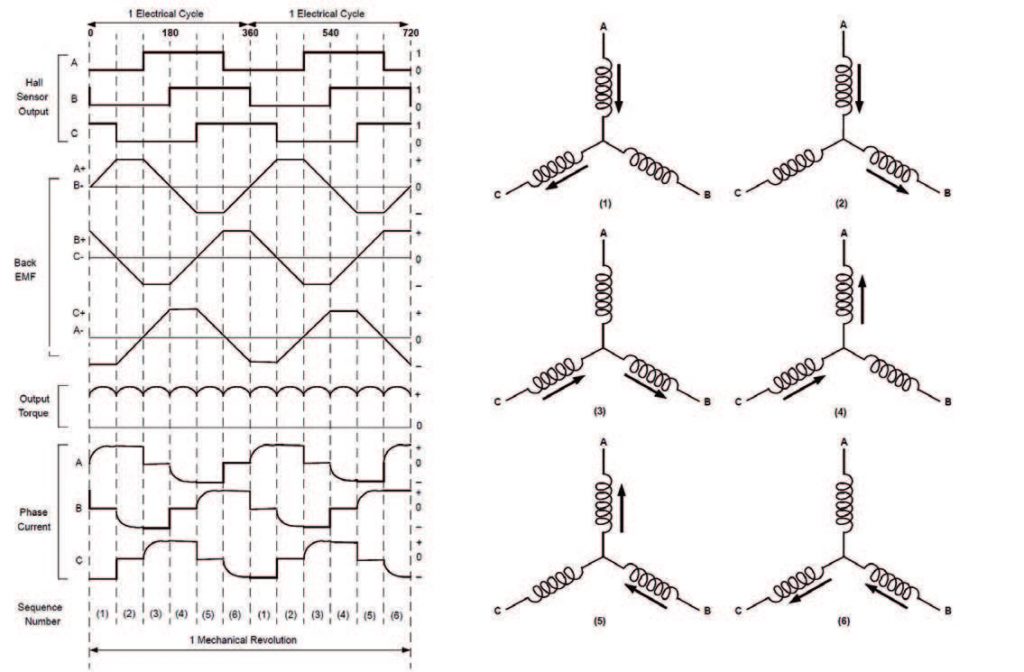

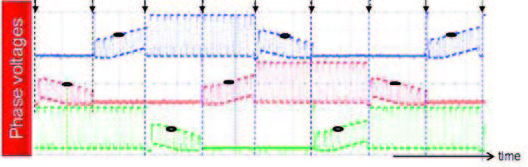

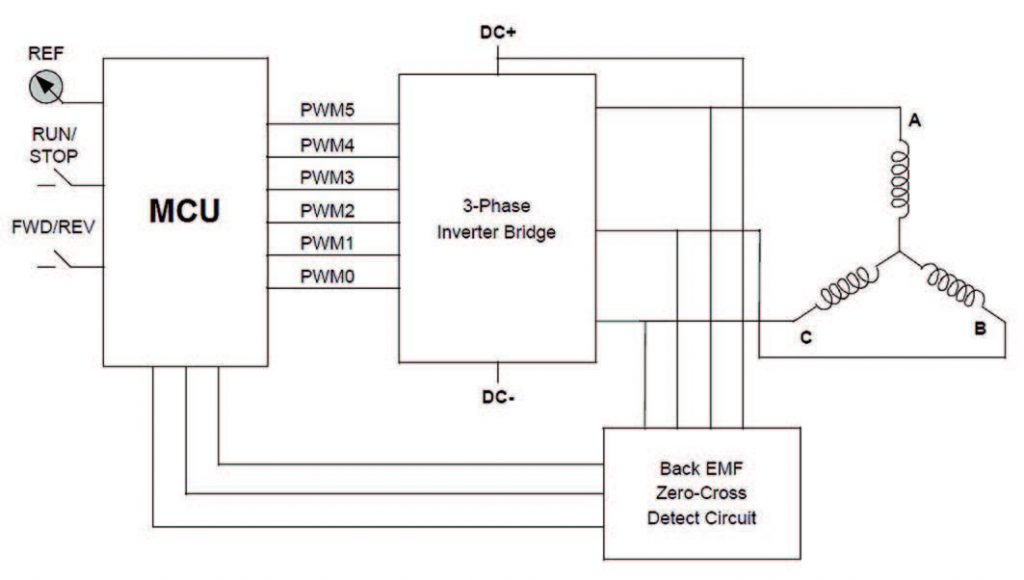

Per rilevare la posizione del rotore è anche possibile seguire un approccio “sensorless” (senza sensori - Figura 5), determinando la posizione del rotore sulla base della misura delle forze contro-elettromotrici degli avvolgimenti. Durante la rotazione del motore, all’interno di ciascun avvolgimento si genera, infatti, una f.c.e.m (back EMF) che si oppone alla variazione di corrente in accordo con la legge di Lenz. Tale f.c.e.m. è tanto maggiore quanto maggiori sono: la velocità angolare del rotore, il campo magnetico generato dai magneti permanenti di rotore, il numero di spire degli avvolgimenti. Si tratta in pratica di determinare la posizione del rotore in base alla forma d’onda della tensione o della corrente. Ciò è più semplice da realizzare con un brushless trapezoidale, dal momento che in questo caso una fase è sempre caratterizzata da 60° elettrici di assenza di eccitazione, cui corrisponde il passaggio per lo zero della forza controelettromotrice (Figura 1 e Figura 2). Questo metodo non consente tuttavia di controllare la direzione della rotazione. In Figura 2 è riportata la sequenza di commutazione per un BLDC a tre fasi (si noti la corrispondenza numerica tra i grafici temporali a sinistra e la configurazione delle correnti a destra). La forza controelettromotrice è proporzionale alla velocità di rotazione del rotore e pertanto la sua misura, e con essa la determinazione del passaggio per lo zero, diventa più difficoltosa in caso di basse velocità di rotazione. Il motore viene fatto partire come fosse in anello aperto e il controllo comincia quando la f.c.e.m. diventa sufficientemente elevata, tanto da consentire la determinazione dell’attraversamento dello zero. Questo consente di eliminare i sensori Hall, rendere più semplice la realizzazione fisica del motore, ridurne i costi e aumentarne ulteriormente l’affidabilità, specie nel caso in cui esso operi in ambienti particolarmente polverosi, che rendono necessaria la pulizia periodica dei sensori (soprattutto se il motore è montato in postazioni difficilmente accessibili).

Figura 1: Sequenza di commutazione. Confronto tra l’andamento delle forze controelettromotrici di un BLDC trapezoidale e di un BLDC sinusoidale

Figura 2: Uscita dei sensori Hall, f.c.e.m., coppia e corrispondente sequenza delle correnti negli avvolgimenti. In ogni istante si ha un avvolgimento eccitato con corrente positiva, uno con corrente negativa e uno non eccitato

Figura 3: Andamento temporale delle tensioni di fase dovute al controllo PWM

“MOTOR CONTROL DEVELOPMENT KIT” PER LO SVILUPPO DELLE APPLICAZIONI

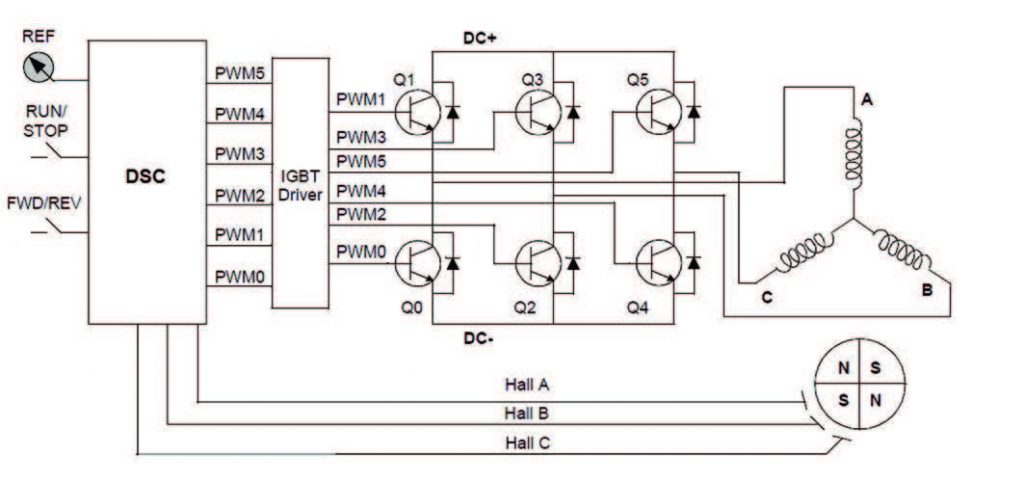

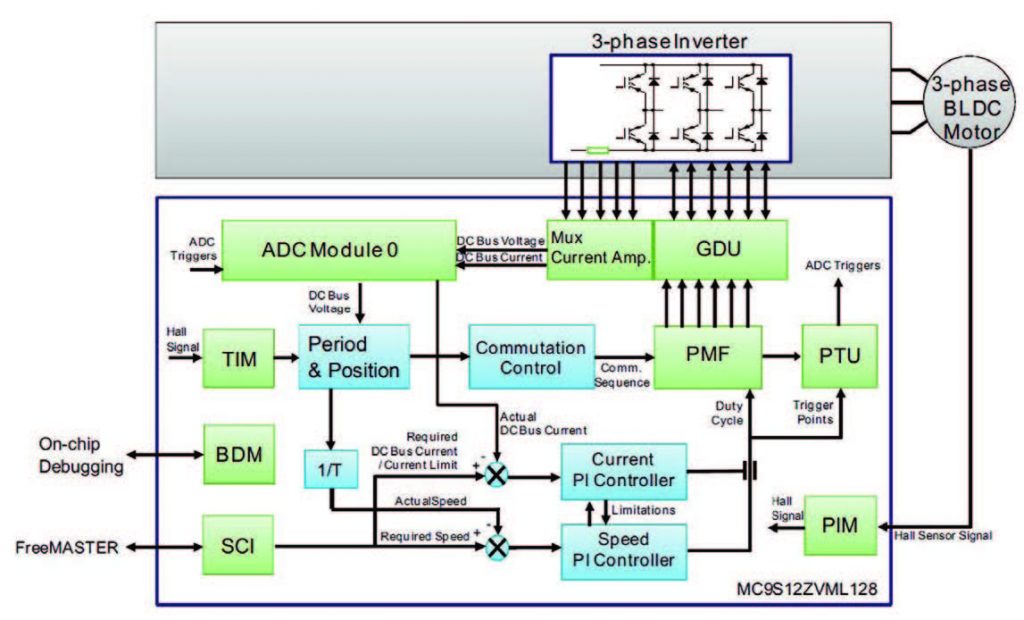

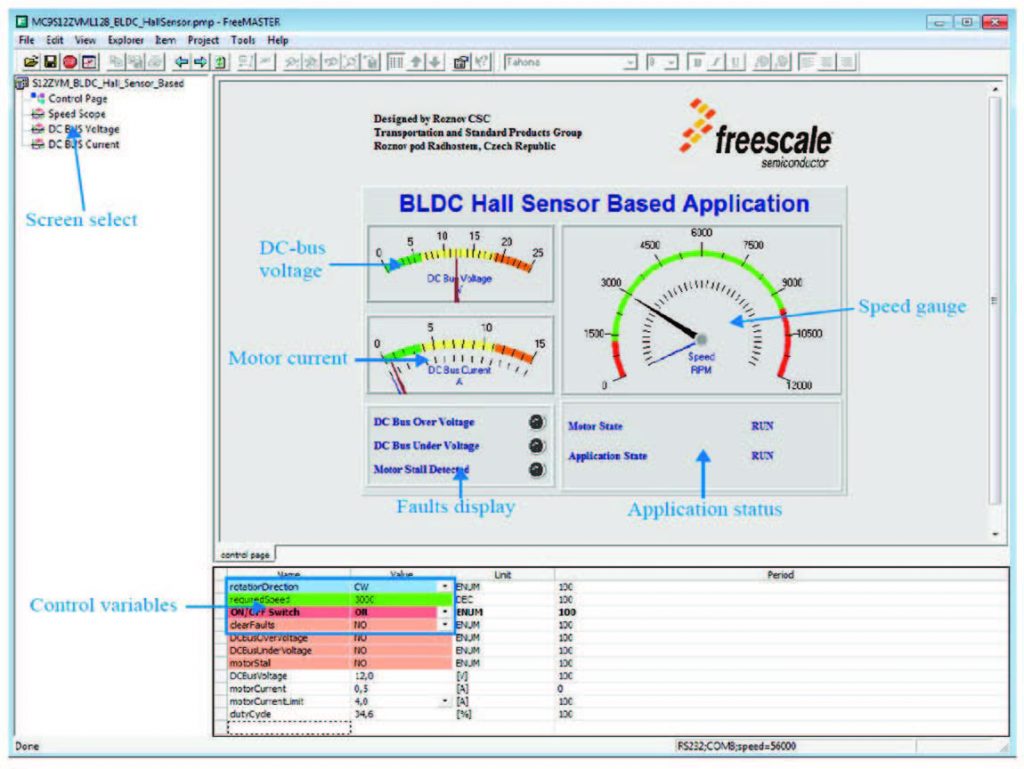

Oggi, diversi produttori di microcontrollori mettono a disposizione kit di sviluppo completi sia dal punto di vista hardware che software per il design di sistemi di controllo di motori BLDC. Utilizzare microcontrollori, componenti di potenza e strumenti software che consentono di integrare nelle proprie applicazioni algoritmi che non si limitano al mero controllo del motore ma che consentono di ottimizzare l’applicazione dal punto di vista dell’efficienza energetica, della dinamica, della rumorosità e della modalità di funzionamento, è quindi oggi possibile. Produttori di semiconduttori come Freescale e Microchip hanno introdotto sul mercato famiglie di DSC (Digital Signal Controller) e Development Kit che contribuiscono a ridurre notevolmente i costi di sviluppo delle applicazioni che impiegano motori BLDC per azionamenti di vario tipo. Il Development kit MTRCKTSBNZVM128 di Freescale (Figura 6) ne è un esempio. Il kit è equipaggiato con una MCU S12ZVM su cui gira il firmware di controllo appositamente sviluppato a partire da opportune librerie. Il kit è a sua volta interfacciato al motore attraverso l’inverter lungo il ramo diretto del controllo e attraverso una terna di sensori Hall lungo la catena di ritorno. La scheda è dotata di switch e LED attraverso i quali può essere controllata manualmente e monitorata visivamente. E’ possibile in tal modo avviare e arrestare il motore, aumentarne o diminuirne la velocità. Un apposito strumento software consente di monitorare e visualizzare lo stato del motore, istante per istante. Si tratta del “FreeMASTER tool” (Figura 8). Per maggiori informazioni in merito è possibile fare riferimento al documento. In Figura 7 è riportato un diagramma a blocchi del kit che evidenzia il feedback basato sull’impiego di sensori Hall e il driver costituito da sei transistor di potenza che pilotano in commutazione e in PWM gli avvolgimenti del motore. La corrente erogata viene monitorata al fine di proteggere il driver e il motore. Si riconoscono in particolare le seguenti unità funzionali:

- Pulse Width Modulator with Fault Protection (PMF)

- Programmable Trigger Unit (PTU)

- Analog-to-Digital Converter (ADC)

- Timer module (TIM)

- Gate Drive Unit (GDU)

- Port Integration Module (PIM)

- Serial Communication Interface (SCI)

Il codice che si ottiene dai sensori Hall cambia sei volte per ciascun ciclo elettrico di commutazione e il numero di cicli elettrici corrispondenti a una rivoluzione meccanica dell’asse di rotazione è ovviamente pari al numero di coppie polari. Il processo di commutazione è un processo a interrupt basato sullo stato dei sensori Hall. Apposite librerie firmware messe a disposizione da Freescale consentono di eseguire tutti i calcoli necessari per la determinazione della posizione del rotore e per pilotare in maniera efficace l’inverter di potenza. Per maggiori dettagli si rimanda ai documenti di proprietà Frescale riportati all’interno della sezione “Riferimenti Bibliografici”.

Figura 4: Schema di controllo di un motore BLDC. Si noti l’inverter di potenza, i sensori Hall e il controllore su cui è implementato l’algoritmo di controllo. Il driver è generalmente pilotato in PWM.

Figura 5: Schema a blocchi del controllo sensorless di un BLDC

Figura 6: 3phase Motor Control Development Kit MTRCKTSBNZVM128

Figura 7: Schema a blocchi Motor Control Development Kit MTRCKTSBNZVM128

Figura 8: FreeMASTER tool

CONCLUSIONI

I motori Brushless (BLDC) sono spesso indicati anche come “Brushless Permanent Magnet o Permanent Magnet AC motor o Permanent Magnet Synchronous Motor”. Questi termini in alcuni casi portano confusione. Ciò trae origine dal fatto che un brushless DC motor non opera direttamente in DC pur essendo alimentato in DC. Gli avvolgimenti che sono fissi sullo statore vengono infatti alimentati attraverso circuiti a commutazione elettronica. Tali commutazioni sono sincronizzate con la rotazione del rotore grazie a sensori magnetici a effetto Hall oppure encoder ottici (o in alcuni casi in modalità sensorless). I vantaggi dei motori brushless sono evidenti nei servo-azionamenti in cui è necessario il controllo di velocità e posizionamento, inversione rapida del senso di rotazione, precisione del posizionamento, regolarità di marcia a basse velocità, rapidissime accelerazioni e decelerazioni, robustezza ed elevate coppie di spunto e a regime. Diversi produttori di controllori mettono oggi a disposizione BLDC driver che possono facilmente essere interfacciati a un microcontrollore e spesso interi kit di sviluppo hardware e software. Kit come l’MTRCKTSBNZVM128 (Figura 6) di Freescale consentono in questo modo di rendere con più facilità efficienti anche controlli piuttosto sofisticati riducendo enormemente il “time to market” dell’applicazione.